Comment distinguer un injecteur piézo d'un injecteur diesel électromagnétique. Brûleur à combustible. Conception et principe de fonctionnement d'un injecteur électrohydraulique

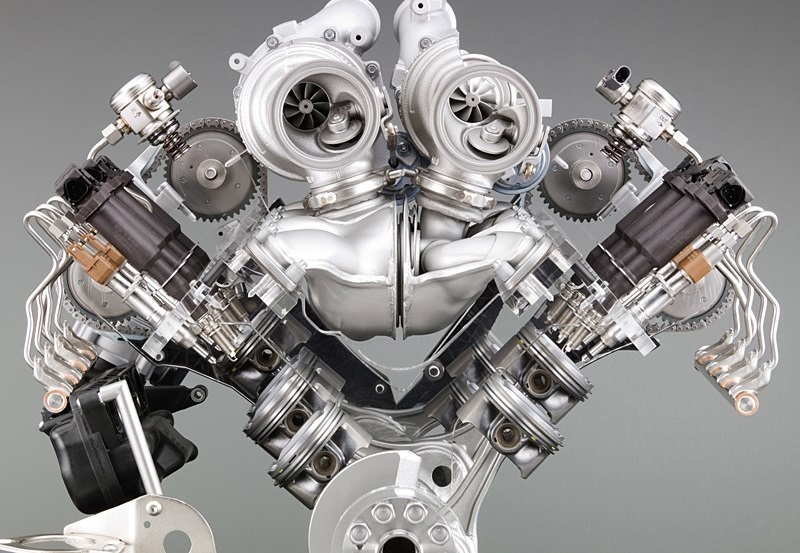

Un injecteur diesel est l'un des principaux composants du système d'alimentation du moteur, qui fournit directement du carburant à la chambre de combustion pour produire un mélange air-carburant. Cette pièce est la plus sujette à l'usure et nécessite un entretien périodique. La qualité de son fonctionnement détermine l'intégralité de la combustion du carburant dans le cylindre, le démarrage, la dynamique et l'efficacité du moteur, ainsi que la toxicité des gaz d'échappement. Certains conducteurs négligent l'entretien de routine, ce qui entraîne une panne des injecteurs, nécessitant une réparation ou un remplacement.

Signes d'injecteurs diesel défectueux

Un jet défectueux peut brûler une partie du carburant et en brûler d’autres. Les constructeurs ont équipé leurs moteurs diesel de technologies de pointe, offrant des performances toujours plus performantes et répondant aux nouvelles normes de dépollution. À la clé, plus de couple et de puissance, une disponibilité même froide et agréable, le tout avec moins de consommation. Cependant, entre temps de préchauffage insuffisant, bas régimes moteur et ralenti excessif en milieu urbain, les diesels modernes souffrent.

Objectif et principe de fonctionnement des injecteurs diesel

La tâche principale d'un injecteur dans un moteur diesel est d'atomiser le carburant tout en assurant l'étanchéité de la chambre de combustion. Le fonctionnement des systèmes d'alimentation avec des injecteurs à commande mécanique s'effectue dans l'ordre suivant :

- Le carburant est fourni du réservoir de carburant à la pompe haute pression.

- La pompe, dans l'ordre requis, distribue et pompe le carburant dans les conduites menant aux injecteurs.

- Dans la buse, le carburant appuie sur le raccord et s'en écarte à travers les canaux de carburant jusqu'à la buse, qui est fermée par une aiguille avec un ressort.

- L'aiguille s'ouvre sous pression et se ferme après l'injection.

Selon la méthode de contrôle du processus d'injection, les injecteurs diesel, en plus des injecteurs mécaniques, sont divisés dans les types suivants :

Augmentation de la température trop faible

Arrêts courts et vitesses trop lentes mouvement inactif ne laissez pas le moteur chauffer. Or, cette condition est nécessaire à une bonne combustion et au fonctionnement normal des éléments mécaniques ou à la dépolation. Cela porte les nervures et surmonte l'étanchéité du roulement central.

Conditions de régénération non atteintes

La voiture manque de puissance et la consommation augmente. Lorsque la suie le bloque, l'ordinateur allume simplement l'indicateur de panne. La combustion est moins complète, le moteur claque, fume noir, et l'aiguille intérieure de l'injecteur s'use plus vite. Mais il faut aussi une température suffisante pour être efficace. Si cette condition n’est pas remplie, l’urée va cristalliser dans le catalyseur, le colmatant voire le rendant définitivement inutilisable.

- Électrohydraulique, caractérisé par la présence dans la conception électrovanne, chambre de commande, papillon d'admission et de vidange. Le principe de leur fonctionnement est basé sur l'application d'une pression de carburant à la fois pendant l'injection et à la fin, avec la participation d'une vanne électronique qui ouvre le papillon de vidange sur commande de l'ECU.

- Piézoélectrique. Ils se caractérisent par une vitesse de réponse élevée et la possibilité d'injections multiples en un seul cycle. Cela se fait à l'aide d'un élément piézoélectrique agissant sur le boîtier du poussoir, qui ouvre la vanne de commutation pour permettre au carburant d'entrer dans la conduite.

Signes d'injecteurs diesel défectueux

Pour retirer le bloc et ses périphériques, deux solutions : ajouter un additif dans l'air ou le carburant, mais ne pas jouer à l'apprenti sorcier en versant une bouteille dans le réservoir. Les dégâts pourraient être pires que le remède. auprès d'un professionnel qui traitera votre moteur en toute sécurité.

Nos précédents tests ont démontré l'efficacité de ce traitement et nous ont permis de restaurer la puissance d'origine, de supprimer les fumées et de passer le contrôle technique. Le processus dure de 30 à 45 minutes, pour chaque additif destiné à un élément spécifique.

Le système d'injection de carburant a progressivement remplacé l'utilisation du carburateur dans les grandes productions au fur et à mesure que les années "In Motorcycles" se sont généralisées au second semestre. Ce système d'alimentation diffère également en fonction du contrôle de la position de l'injecteur et du nombre de points à. quelle injection a lieu. Dans cet article nous allons tenter de comprendre le fonctionnement de l’injection directe.

Les injecteurs défectueux d'un moteur diesel présentent les symptômes caractéristiques suivants :

1. Si le jet est irrégulier (la buse « coule ») :

- Perte de puissance moteur et présence de fumée bleutée au pot d’échappement ;

- Un coup fort, rappelant une bielle ;

- Fonctionnement irrégulier Unité de puissance causé par un dysfonctionnement de cylindres individuels.

2. Si la pression de fonctionnement de l'injection chute (en raison de la fatigue des ressorts ou de l'usure des rondelles de réglage à distance) :

De manière générale, on distingue cependant deux grands types d’injections, à savoir directes et indirectes. Pour comprendre le fonctionnement d’un moteur à injection directe, il est nécessaire de faire un bref rappel de celui à injection indirecte. Le moteur à injection indirecte était équipé d'injecteurs qui ne pulvérisaient pas de carburant directement dans la chambre de combustion, mais à l'intérieur d'une préchambre dans laquelle des « bougies de préchauffage » chauffaient la préchambre. Les bougies de préchauffage, contrairement aux bougies d'allumage classiques, brûlent toujours, générant de l'énergie sous la forme d'une étincelle constante dans le temps.

La pression d'injection démarre à 500 bars. L'efficacité d'un moteur à injection directe vient de la diminution des pertes de chaleur puisque l'essence reste dans le cylindre et ne s'évapore pas sur les parois des orifices d'admission, d'où une augmentation de l'efficacité volumétrique ; sur la pression dans la chambre de combustion et sur le chemin le plus direct qu'empruntent les gaz d'échappement pour sortir des cylindres. Les avantages de ce type d’alimentation garantissent également le meilleur.

- Présence de fumée bleutée ou noire à l’échappement ;

- Fonctionnement brutal du moteur.

3. Manque d'étanchéité du corps de l'injecteur, qui se manifeste par des fuites de carburant au niveau des raccords du corps.

Vérification des injecteurs diesel

S'il y a des signes de dysfonctionnement des injecteurs, ils sont vérifiés. La procédure peut être effectuée aussi bien dans un garage qu'en station-service à l'aide d'un support de diagnostic. La deuxième méthode est la plus optimale, mais présente des inconvénients sous la forme d'un coût élevé des services et d'un éloignement important du service. Il existe les manières suivantes de vérifier le bon fonctionnement des injecteurs :

Alimentation électrique et alimentation. Il s'agit généralement de commutateurs ou de hubs qui alimentent des appareils supplémentaires via câble réseau. Alimentation électrique pour les couples gratuits. Sur la figure 2, la paire de broches 4 et 5 est connectée au pôle positif de l'alimentation, et la paire de broches 7 et 8 est connectée au pôle négatif de l'alimentation. Une paire est réservée à chaque pôle.

Paires de signaux de puissance. Certains fabricants proposent également des alimentations personnalisées et leurs propres alimentations. Il convient toutefois de garder à l'esprit que la combinaison de tels dispositifs par différents fabricants est impossible car ces appareils ne répondent pas à des normes uniformes. Le risque de surchauffe de l'équipement lui-même est résolu, mais il existe un risque de surchauffe des câbles eux-mêmes. Généralement, les pannes du système d'injection sont associées à moteurs diesel, car dans les unités à essence, il est très durable. Cependant, il existe des défauts d’injecteur qui sont diagnostiqués à tort comme des problèmes d’allumage et vice versa.

1. Avec le moteur diesel en marche, réglez le régime à une vitesse telle que les dysfonctionnements de son fonctionnement peuvent être particulièrement clairement audibles. Les injecteurs sont déconnectés séquentiellement de la conduite haute pression en desserrant l'écrou-raccord sur le raccord de pompe correspondant. Si un injecteur défectueux est débranché, les performances du moteur ne changeront pas.

Remplacement des injecteurs diesel

Par conséquent, avant de remplacer un injecteur d'essence coûteux, il convient d'effectuer un diagnostic précis. Le système d’injection d’essence est beaucoup plus puissant que celui du diesel pour trois raisons. Tout d’abord, ce sont des appareils plus précis et donc plus délicats. Deuxièmement, ils sont plus lourdement sollicités et, troisièmement, ils travaillent beaucoup plus longtemps. L'injecteur d'essence est extrêmement rare, surtout par rapport aux moteurs diesel. Diagnostiquer correctement une panne est compliqué par le fait que les symptômes sont généralement très similaires à ceux des problèmes de combustion.

2. Vérifiez avec un maximètre, qui se présente sous la forme d'une buse spéciale avec une échelle d'étalonnage pour l'installation. pression requise injection de gazole. L'appareil est un échantillon de contrôle, à l'aide duquel sont analysées l'efficacité de la pulvérisation et la correspondance de la pression réelle avec celle requise au moment de l'injection.

Les injecteurs de gaz, en raison d'un marché de réparation faible, sont généralement échangés contre des neufs et ne sont pas régénérés. Par conséquent, avant de prendre une décision d’achat, il est nécessaire de poser un diagnostic précis. Il existe deux situations les plus courantes qui incitent les mécaniciens à échanger les injections : l'impossibilité de démarrer le moteur et son fonctionnement irrégulier, y compris l'allumage.

Cela ressemble souvent à ceci : tout fonctionne, mais le moteur ne démarre pas. Tous les diagnostics supposent qu'il n'y a pas de panne et, malheureusement, la décision a été prise de remplacer l'élément le plus fiable, à savoir l'injecteur. La confirmation de « l'exactitude » de la solution est l'ajout de carburant au cylindre, ce qui provoque une modification de la réponse de la conduite.

3. Vérifiez à l'aide d'un échantillon de contrôle de l'injecteur en état de marche, qui est comparé aux autres. Pour ce faire, installez un té sur l'équipement de carburant, à l'aide duquel l'injecteur fonctionnel et testé est installé simultanément. Desserrez les écrous des canalisations restantes menant de la pompe haute pression aux injecteurs non testés, coupant ainsi l'alimentation en carburant. Le mécanisme de décompression est réglé sur l'alimentation en carburant maximale et le vilebrequin du moteur commence à tourner. En cas de dysfonctionnement, l'injecteur présentera des différences par rapport à la norme en termes d'heure de démarrage et de qualité d'injection.

Étonnamment, il est courant qu'un capteur de niveau de carburant endommagé indique à tort qu'il se trouve dans le réservoir. Le plus voiture moderne, plus cela se produit souvent. Un mécanicien expérimenté demande toujours s'il y a du carburant, pas ce qu'indique l'indicateur. Cette situation prosaïque est une cause si fréquente de problèmes de démarrage d'une voiture que même les spécialistes entretien Ils l’enseignent déjà.

Cependant, ce n'est pas toujours aussi rose. Les problèmes de démarrage peuvent être causés par des injecteurs endommagés. La première étape du diagnostic doit être de mesurer la pression dans la multiprise. Si ce n'est pas le cas, recherchez la cause, éventuellement dans la pompe à carburant. Une bonne pression devrait provoquer le démontage des injecteurs.

Réparation d'injecteurs diesel

La contamination des canaux à l'intérieur de l'injecteur à travers lesquels passe le carburant entraîne une mauvaise atomisation du carburant et une perturbation de la formation du mélange air-carburant. La pulvérisation la plus uniforme est perturbée par les résines contenues dans le solarium. Le rinçage peut aider à éliminer le problème d’une mauvaise alimentation en carburant des injecteurs. Cette procédure garantit l'élimination des contaminants à l'intérieur des canaux de carburant. Pour mettre en œuvre cela, les méthodes suivantes sont utilisées :

Après avoir retiré l’intégralité du guide d’injection, il est préférable d’utiliser une méthode simple. Après avoir démarré le démarreur, surveillez un instant si du carburant s'écoule des injecteurs. S'il n'y a pas de carburant, la panne de l'injecteur est évidente, mais que se passe-t-il s'il s'échappe ? Les problèmes doivent être recherchés dans le carburant lui-même ou dans le filtre. La question demeure : quelle est la relation de cause à effet entre la difficulté à démarrer le moteur et la dernière station-service ? Vérifiez également le filtre à carburant.

Un fonctionnement irrégulier du moteur est généralement causé par un manque d’allumage sur un ou plusieurs cylindres. Contrairement à la situation décrite précédemment, le taux est ici de 95 pour cent. sur tableau de bord un message apparaît sous la forme d'un voyant moteur. Le problème est que de nombreux utilisateurs de voitures, notamment celles à essence, sont déjà habitués à voir cela.

1. Nettoyage par ultrasons. Méthode efficace l'élimination de la saleté, qui est effectuée à l'aide d'un équipement spécial. Les buses retirées sont placées dans un liquide spécial et exposées à des vibrations ultrasoniques, au cours desquelles la saleté présente dans la buse est détruite en peu de temps.

Aussi : Les erreurs les plus courantes commises par les conducteurs

Séparez la source d'alimentation et diagnostiquez le gaz à ce stade. Alors que les injecteurs d’essence se détériorent très rarement, c’est le contraire pour l’essence. Les pièces de mauvaise qualité peuvent supporter même moins de 20 000 km. Vous devez d’abord vérifier si tous les injecteurs fonctionnent comme déjà décrit. Dans le second cas, il vaut la peine de transférer un ensemble d'éléments entre les cylindres et de vérifier ce qui a changé. Il s'agit d'un ensemble composé d'un injecteur, d'une bougie, d'une bobine et, si possible, d'un fil d'allumage. Nous assemblons un ensemble complet du cylindre récepteur dans celui défectueux et un ensemble complet avec celui cassé dans celui qui a fonctionné correctement.

2. Rinçage avec du carburant contenant des additifs spéciaux. Il est le plus populaire parmi les passionnés de voitures, car il ne nécessite pas l'utilisation d'équipements coûteux. Il s’agit de l’ajout d’un additif au carburant qui, en passant par l’injecteur, va dissoudre les dépôts. L'efficacité de la méthode n'a pas été prouvée.

Ensuite, vous devez déterminer ce qui a changé après avoir effacé les erreurs et exécuté le test. Bien entendu, tout sera montré par le testeur de diagnostic. Si le défaut s'est déplacé vers un autre cylindre, on sait que c'est un des éléments qui a été reporté. Le meilleur point de départ est de remplacer la bougie d'allumage et la bobine, et s'il y a des fils d'allumage, ils doivent également être remplacés par des neufs. Il vaut mieux laisser l'injecteur à la fin.

Informations de base sur l'injecteur

La tentative ci-dessus risque de ne pas être efficace et le cas reste alors ouvert et, malheureusement, très difficile. Les dysfonctionnements peuvent être découverts de manière aléatoire et ne doivent pas nécessairement provenir du système de carburant ou d'allumage. Un fonctionnement inégal du moteur est l'un des symptômes ou. Le problème peut également provenir de l'intérieur du moteur, notamment là où un grand nombre de dépôts de carbone.

3. Lavage sur support avec des liquides spéciaux. La purification se produit lorsque hypertension artérielleà cause de la circulation. La méthode est fiable et très efficace.

4. Lavage manuel, qui simule le fonctionnement d’une buse. Une méthode assez efficace et peu coûteuse qui ne nécessite pas l'utilisation d'équipement spécial. Pour sa réalisation, les buses sont démontées ainsi que le rail et fixées au dessus du conteneur. Le liquide de nettoyage est fourni par un tube en silicone transparent. Le distributeur à buses est activé choc électrique, connecté via des fils de la batterie. Le nettoyage complet a lieu après 5 à 10 minutes. liquide de pulvérisation. Le processus lui-même comprend les étapes suivantes :

Bien entendu, cela dépend beaucoup de la qualité du carburant et de la façon dont la voiture est utilisée, ainsi que d'autres facteurs. dysfonctionnements possibles l'équipement ou le moteur lui-même, ce qui peut réduire considérablement la durée de vie des injecteurs. Cependant, si rien de grave n'arrive au moteur, les injecteurs devraient tenir environ un quart de million de kilomètres en bon état. Les symptômes d'usure augmentent généralement progressivement : les injecteurs utilisés provoquent un effet noir fumant lors de l'accélération, plus les pointes des injecteurs sont usées, plus le moteur produit de suie ; une combustion plus élevée devient perceptible, la puissance du moteur diminue ; le matin, surtout quand basses températures, le moteur démarre avec un retard notable.

- Retirez les filtres de l'injecteur et joints en caoutchouc afin qu'ils ne tombent pas en panne sous l'influence du liquide ;

- Organiser une connexion étanche entre le cylindre de liquide et les buses via un tube en silicone ;

- L'alimentation est fournie par la batterie à l'aide d'une paire de fils ;

- Un bouton est connecté à la coupure d'un fil pour ouvrir le circuit, le deuxième fil est laissé intact ;

- Lorsque vous appuyez sur le bouton, une injection se produit, qui se poursuit jusqu'à ce que les jets de liquide soient pulvérisés uniformément.

Assez souvent, une injection de mauvaise qualité se produit en raison du colmatage ou de l'usure des buses d'injection, ce qui est bien visible lors du processus de diagnostic des défauts. Pour éliminer les dommages, le corps de la pièce est démonté et soigneusement lavé au kérosène, les dépôts de carbone externes sont éliminés avec un grattoir en bois et les trous sont nettoyés avec du fil d'acier doux dont le diamètre est plus petit que le trou de la buse. Si la taille de la buse augmente de plus de 10 % ou la différence de diamètre du trou de 5 %, la buse est remplacée par une nouvelle.

En un mot : la voiture va de pire en pire, ce que le propriétaire explique souvent simplement : le moteur est usé, ça doit être le cas. Pendant ce temps, dans de nombreux cas, il suffit de s'occuper du système d'injection, et souvent uniquement des injecteurs de carburant, pour que le moteur retrouve son efficacité d'antan. Malheureusement, les injecteurs, notamment électromagnétiques, sont chers ; les injecteurs piézoélectriques sont un peu moins chers. Cependant, bien que les « piézoélectriques » soient en principe non réductibles, et en tout cas dans une moindre mesure, les injecteurs électromagnétiques le sont autant que possible.

Parfois, la buse peut fuir, ce qui peut être éliminé en broyant l'aiguille jusqu'au siège. Une fuite peut également se produire si le joint à l’extrémité de l’aiguille (cône d’étanchéité) est brisé. Le broyage est réalisé avec de la pâte GOI diluée dans du kérosène, ce qui évite de la faire pénétrer dans l'interstice entre le guide et l'aiguille elle-même. Après broyage, tout a été lavé avec du kérosène ou du carburant diesel propre, soufflé avec de l'air comprimé et, après assemblage, testé à nouveau pour détecter les fuites.

Pour que vos injecteurs durent longtemps, utilisez.

Remplacement des injecteurs diesel

Les injecteurs diesel sont remplacés lorsque la pièce tombe complètement en panne. La procédure effectuée par les employés des stations-service est assez coûteuse, mais vous pouvez la faire vous-même. Pour ce faire, vous aurez besoin des outils suivants :

- Clé dynamométrique avec rallonge.

- Tête spéciale pour injecteurs.

- Clé à fourche 17.

- Pince à épiler.

La procédure de remplacement s'effectue dans l'ordre suivant :

- Dévissage des écrous des tuyaux haute pression.

- Dévissage des injecteurs eux-mêmes (parfois difficile à cause du grippage des filetages).

- Retirer les rondelles d'isolation thermique ou leurs restes à l'aide d'une pince à épiler (les anciennes rondelles ne peuvent pas être réinstallées).

- Installation de nouvelles rondelles d'isolation thermique et de nouvelles buses, qui sont vissées avec la force nécessaire à l'aide d'une clé dynamométrique.

- Remontez le système de carburant dans l’ordre inverse.

L'injecteur est une révolution dans l'industrie automobile. Le mécanisme lui-même est complexe et pour des performances maximales, son fonctionnement doit être bien débogué. Le système d'injection d'alimentation en carburant du moteur fonctionne à l'aide du calculateur ( l'unité électronique contrôle), qui calcule les paramètres du mélange de carburant avant qu'il ne soit fourni aux cylindres et contrôle l'alimentation en tension pour créer une étincelle. Les unités d'injection ont remplacé les moteurs à carburateur de la production.

Dans les dispositifs à carburateur, la tâche d'alimentation est effectuée par un émulateur mécanique, ce qui n'est pas tout à fait pratique, car son système n'est pas capable de former le mélange optimal à basse température, régime moteur et démarrage. L'utilisation d'une unité informatique a permis de calculer les paramètres le plus précisément possible et de fournir librement du carburant à n'importe quelle vitesse et température, tout en respectant les normes environnementales. L'inconvénient d'avoir un ECU est que si des problèmes surviennent, par exemple une panne du micrologiciel, le moteur commencera à fonctionner par intermittence ou refusera de fonctionner du tout.

Moteur à injection

Du tout, moteur à injection fonctionne sur le même principe que le diesel. La seule différence réside dans le dispositif d'allumage, qui lui donne 10 % de puissance en plus qu'un moteur à carburateur, ce qui n'est pas tellement. Laissez les professionnels discuter des avantages et des inconvénients du système, mais tout conducteur envisageant de réparer lui-même le moteur doit connaître la conception de l'injecteur ou au moins avoir une idée de sa structure. De plus, connaissant le bloc d'injection, les ouvriers peu scrupuleux de la station-service ne sauront pas vous tromper.

Un injecteur est essentiellement une buse qui agit comme un pulvérisateur de carburant dans les moteurs. Le premier moteur à injection a été fabriqué en 1916 Les designers russes Stechkin et Mikulin. Cependant, la mise en œuvre d'un système d'injection de carburant dans l'industrie automobile n'était que en 1951 la société ouest-allemande Bosch, qui a doté le moteur à deux broches d'une conception à injection mécanique simple. J'ai essayé la nouvelle mini-voiture coupé « 700 Sport » de Goliath de Brême.

Après trois ans, l'idée a été reprise par le moteur à quatre broches de la Mercedes-Benz 300 SL - le légendaire coupé Gullwing. Mais comme il n'y avait pas d'exigences environnementales strictes, l'idée de l'injection par injection n'était pas demandée et la composition des éléments de combustion du moteur n'a pas suscité d'intérêt. La tâche principale à cette époque était d’augmenter la puissance, c’est pourquoi la composition du mélange était établie en tenant compte de la teneur excessive en essence. Ainsi, il n’y avait aucun oxygène dans les produits de combustion et les matières combustibles non brûlées restantes formaient des gaz nocifs en raison d’une combustion incomplète.

Moteur à injection installé

Dans le but d'augmenter la puissance, les développeurs ont installé des pompes d'accélérateur sur les carburateurs, qui versaient du carburant dans le collecteur à chaque pression sur la pédale d'accélérateur. Seulement à la fin des années 60 du 20ème siècle problème de pollution environnement les déchets industriels sont devenus un avantage. Véhicules a pris la première place parmi les polluants. Il a été décidé de restructurer radicalement la conception de l'appareil à combustible pour une durée de vie normale. C'est alors qu'ils se sont souvenus du système d'injection, bien plus efficace que les carburateurs classiques.

Donc, à la fin des années 70 il y a eu un déplacement massif des carburateurs par des analogues d'injection, qui sont plusieurs fois supérieurs caractéristiques de performance. Le modèle d'essai était la berline Rambler Rebel de l'année modèle 1957. Par la suite, l’injecteur a été intégré à la production de masse par tous les constructeurs automobiles mondiaux.

Généralement, sa conception comporte les composants suivants :

- ÉCU.

- Injecteurs.

- Capteurs.

- Pompe à essence.

- Distributeur.

- Régulateurs de pression.

Pour décrire brièvement le principe de fonctionnement de l'injecteur, il est le suivant :

Unité de contrôle électronique

Sa tâche est d'analyser en permanence les paramètres entrants des capteurs et d'émettre des commandes aux systèmes. L'ordinateur prend en compte les facteurs environnement externe et les caractéristiques des différents modes de fonctionnement du moteur dans lesquels le fonctionnement se produit. Si des écarts sont détectés, le centre envoie des commandes aux actionneurs pour correction. L'ECU dispose également d'un système de diagnostic. Lorsqu'une panne survient, il reconnaît les problèmes survenus et en avertit le conducteur avec l'indicateur « CHECK ENGINE ». Toutes les informations sur les codes de diagnostic et les erreurs sont stockées dans l'unité centrale.

Il existe 3 types de mémoire :

Localisation, classification et marquage des injecteurs

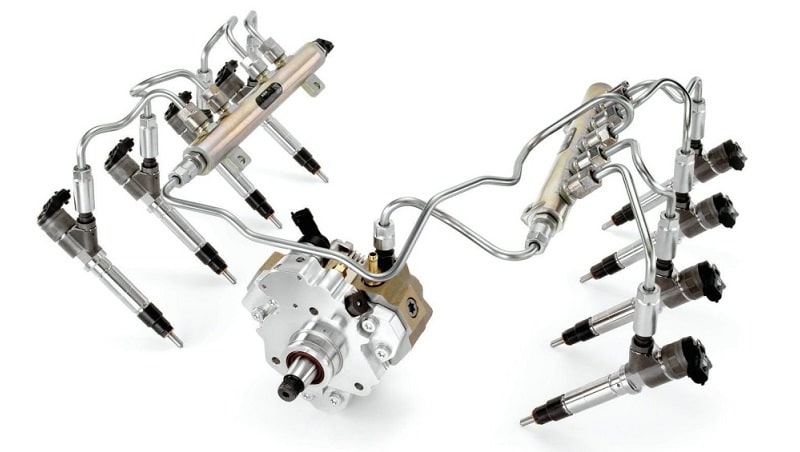

Après avoir analysé la question du fonctionnement de l’injecteur, examinons superficiellement l’ensemble du système d’injection. Le système d'injection injecte du carburant dans collecteur d'admission et le cylindre du moteur à travers une buse capable de s'ouvrir et de se fermer plusieurs fois en une seconde. Le système est divisé en deux types. La classification dépend de l'emplacement du support de buse, de son fonctionnement et de la quantité :

Il existe plusieurs classifications d'injection de distributeur :

- simultané– le fonctionnement de tous les injecteurs est synchrone, c'est-à-dire que l'injection va à tous les cylindres à la fois ;

- parallèle par paire– lorsque l'un s'ouvre avant l'entrée, et l'autre avant la sortie ;

- par étapes ou mode en deux étapes - l'injecteur ne s'ouvre qu'avant l'admission. Permet d'augmenter le couple moteur à bas régime en appuyant brusquement sur la pédale d'accélérateur. L'injection se déroule en deux étapes.

- direct(injection sur la course d'admission) GDI (Gasoline Direct Injection) - le jet va directement dans la chambre de combustion. Les moteurs dotés d'une telle injection nécessitent également un carburant de meilleure qualité, qui contient une petite quantité de soufre et d'autres éléments chimiques. Moteur GDI est capable de fonctionner correctement en mode de combustion d'un mélange air-carburant ultra-pauvre. La faible teneur en air rend la composition moins inflammable. Le carburant à l’intérieur du cylindre arrive sous forme de nuage et reste à côté des bougies d’allumage. Le mélange est similaire à la composition stœchiométrique, qui est hautement inflammable.

Les buses d'injection ont autrement alimentation en jet :

Neutralisant/catalyseur

Pour réduire les émissions d'oxydes de carbone et d'azote, un pot catalytique a été ajouté à l'injecteur. Il convertit les hydrocarbures libérés par les gaz. Ne peut être utilisé que sur des injecteurs avec retour. Devant le catalyseur se trouve un capteur de teneur en oxygène dans les gaz d'échappement, également appelé sonde lambda. Le contrôleur, recevant les informations du capteur, ramène l'alimentation en mélange carburé à la normale. Le neutralisant comporte des composants en céramique avec des microcanaux qui contiennent des catalyseurs :

Il est impossible qu’un moteur équipé d’un neutralisant fonctionne avec de l’essence au plomb. Cela endommagerait non seulement les neutralisants, mais également les capteurs de concentration d'oxygène.

Comme de simples pots catalytiques ne suffisent pas, la recirculation des gaz d’échappement est utilisée. Il élimine considérablement les oxydes d'azote formés. De plus, à ces fins, un catalyseur NO supplémentaire est installé, car Système EGR n'est pas capable de créer une élimination complète des NOx. Il existe deux types de catalyseurs pour réduire les émissions de NOx :

- Sélectif. Pas pointilleux sur la qualité du carburant.

- Type cumulatif. Beaucoup plus efficace, mais très sensible aux carburants riches en soufre, ce qu'on ne peut pas dire des carburants sélectifs. Par conséquent, ils sont largement utilisés sur les voitures dans les pays où la teneur en soufre du carburant est faible.

Principaux capteurs

Système d'alimentation en carburant

Le nœud comprend :

Voyons comment fonctionne une pompe à carburant à injecteur. La pompe est située dans le réservoir de carburant et fournit de l'essence à la rampe à une pression de 3,3 à 3,5 MPa, ce qui garantit une atomisation de haute qualité du carburant dans tous les cylindres. Si le régime moteur augmente, l'appétit augmente également sensiblement, c'est-à-dire que pour maintenir la pression, il faut fournir plus d'essence à la rampe. Par conséquent, la pompe à carburant, dès notification du contrôleur, commence à accélérer la rotation. Lors du passage de l'essence vers la rampe d'injection, l'excédent est éliminé par le régulateur de pression et retourne dans le réservoir d'essence, maintenant ainsi une pression constante dans la rampe.

Le filtre à essence est situé sous le capot de la carrosserie derrière réservoir d'essence, il est monté entre la pompe à carburant électrique et la rampe d'injection dans la conduite d'alimentation. Sa conception est indémontable ; elle est constituée d'un boîtier métallique avec un bloc filtre en papier.

Il y a une conduite de carburant directe et de retour. Le premier est nécessaire pour le carburant provenant du module de pompe vers la rampe. Le second renvoie l'excès de carburant après le régulateur vers le réservoir d'essence. La rampe est une barre creuse reliée aux buses, à un régulateur de pression et à un raccord de contrôle de pression dans le système. Le régulateur installé dessus contrôle la pression à l'intérieur et dans le tuyau d'entrée. Sa conception contient une vanne à membrane avec un diaphragme et un ressort pressé contre le siège.