Entretien du mécanisme de distribution de gaz. Quand devez-vous régler la chaîne de distribution et pourquoi ce réglage est-il nécessaire ?

Le réglage du mécanisme de distribution de gaz implique de garantir des jeux appropriés entre les culbuteurs et les extrémités des tiges de soupape et de serrer les écrous de culasse. Vérifier et régler les jeux entre les soupapes et les culbuteurs après avoir roulé sur un tracteur neuf et toutes les 480 heures (par un entretien n°2), ainsi qu'après avoir déposé la culasse, serré les écrous de culasse et en cas de cognement des soupapes.

Sur moteur chaud, régler l'écart entre la gâche du culbuteur et l'extrémité de la tige de soupape à 0,25 mm.

La procédure de réglage du mécanisme de distribution de gaz

a) retirer le couvre-culasse ;

b) vérifier le serrage des supports d'arbre de culbuteurs ;

c) mettre le piston du premier cylindre au PMH (les deux soupapes doivent être fermées) ;

d) desserrer le contre-écrou de la vis sur le culbuteur vanne réglable et, en vissant la vis, régler l'écart requis en fonction de la jauge d'épaisseur entre le percuteur du culbuteur et l'extrémité de la tige de soupape. Après avoir réglé l'écart, serrez le contre-écrou et vérifiez à nouveau l'écart avec une jauge d'épaisseur tout en faisant tourner la tige. Régler les soupapes dans l'ordre correspondant à l'ordre de fonctionnement des cylindres du moteur (1—3—4—2), en tournant le vilebrequin d'un demi-tour dans le sens des aiguilles d'une montre. Après avoir ajusté les écarts, replacez le capuchon.

Contrôle de la fixation de la culasse

Vérifier le serrage des écrous de culasse après rodage sur le tracteur neuf et après 960 heures (en révision n°3) sur moteur chaud dans l'ordre suivant :

a) retirer le capuchon et le couvre-culasse ;

b) retirer l'arbre de culbuteur avec les culbuteurs et les jambes de force ;

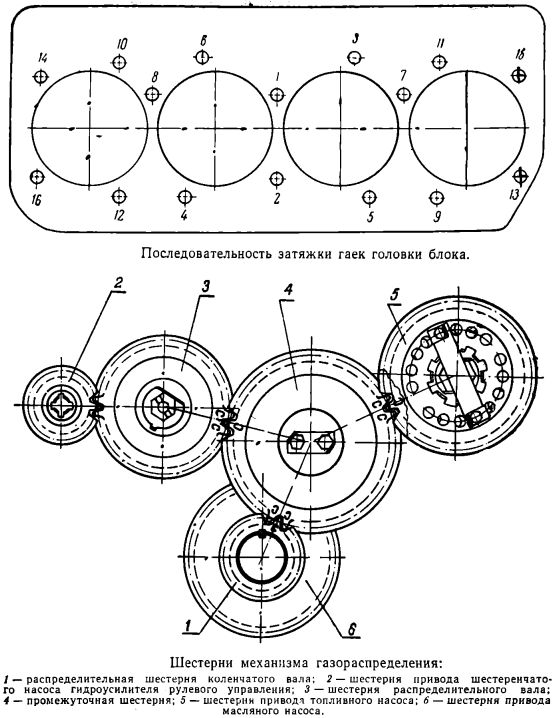

c) à l'aide d'une clé dynamométrique, vérifiez le serrage de tous les écrous de culasse dans l'ordre indiqué dans l'image ci-dessous. Le couple de serrage doit être de 16 à 18 kgf-m (160 à 180 N-m) ;

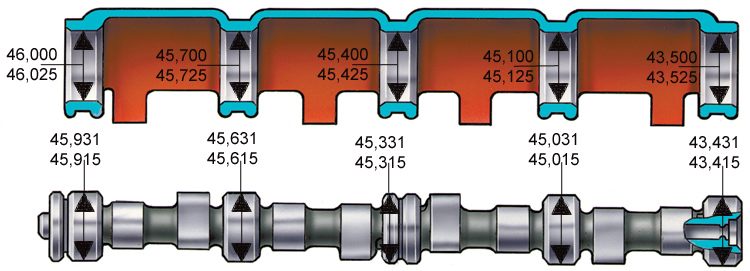

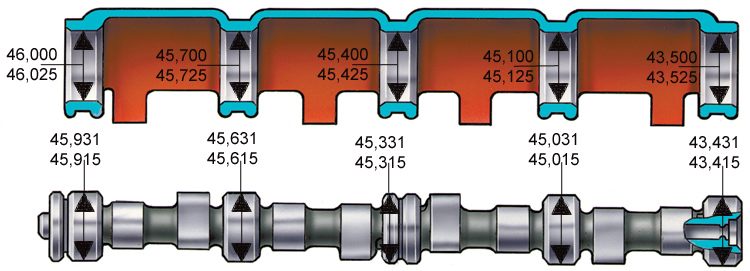

d) après avoir vérifié le serrage des écrous de culasse, réinstaller l'axe des culbuteurs et régler l'écart entre les culbuteurs et les soupapes. Réinstallez le couvre-culasse et le capuchon de culasse. Installez les pignons de distribution selon les marques dessus (voir image ci-dessous). Les repères sur le pignon intermédiaire doivent être alignés avec les repères correspondants sur les pignons du vilebrequin et de l'arbre à cames et sur le pignon d'entraînement de la pompe à carburant.

Pannes et dysfonctionnements. Pendant le fonctionnement du moteur, des défauts apparaissent dans le groupe cylindre-piston (CPG), le mécanisme à manivelle (CPM), le mécanisme de distribution de gaz (GDM), les composants et assemblages auxiliaires, qui peuvent être causés à la fois par l'usure naturelle et accélérée des pièces, et par le soudain apparition de défauts, perte de détails de performance. Pratique d'exploitation domestique voitures particulières montre qu'environ 20 % de toutes les pannes surviennent dans le moteur et ses systèmes.

Vers le principal pannes et dysfonctionnements du vilebrequin comprennent : l'usure, le coincement, la destruction des doublures ; déformation des lits dans le bloc ; déformation du vilebrequin ; déformation, usure des trous de la tête inférieure de la bielle ; bielle ou boulons de bielle cassés ; usure de la douille de culasse supérieure de bielle ; usure des roulements de l'arbre d'équilibrage ; blocage, destruction des roulements de l'arbre d'équilibrage.

Pour Produits de grande consommation l'apparition de destructions de cavaliers et de fissures dans le piston est caractéristique ; grillage de la couronne du piston ; usure des pistons, segments, cylindres, axes de piston ; destruction segments de piston; déformation de la jupe du piston, éraflures sur la jupe et la surface du cylindre, apparition de trous, fissures dans le cylindre ou le bloc ; déformation des avions-blocs ; perte des dispositifs de retenue des axes de piston dans le piston.

Les principaux signes d'un dysfonctionnement du vilebrequin et du groupe cylindre-piston sont : une baisse de compression dans les cylindres, l'apparition de bruits parasites et de cognements lorsque le moteur tourne ; l'apparition de fumée bleutée avec une odeur âcre provenant du goulot de remplissage d'huile ; augmentation de la consommation d'huile, dilution de l'huile moteur.

Une liste importante de pannes et de dysfonctionnements a Timing: usure du siège, de la soupape et des bagues de guidage ; destruction, grillage des vannes; destruction des sources ; usure des roulements d'arbre à cames ; surchauffe et destruction des roulements d'arbre à cames ; usure des cames et des poussoirs d'arbre à cames ; usure des culbuteurs et de leurs axes ; destruction du siège de soupape ; blocage des poussoirs hydrauliques ; usure de la chaîne (courroie) et des pignons (poulies) de l'entraînement de l'arbre à cames ; destruction des dents du pignon ; blocage du tendeur hydraulique ; usure du piston du tendeur de chaîne ; grillage de la culasse ; fissure, trou dans la tête du bloc ; déformation de la tête du bloc.

Les signes d'un dysfonctionnement de la courroie de distribution sont des bruits de cognement, des clignotements dans le carburateur et des bruits secs dans le silencieux.

Une caractéristique commune Les dysfonctionnements du vilebrequin, du CPG et de la courroie de distribution entraînent une augmentation de la consommation de carburant et une diminution de la puissance du moteur.

Aux principales pannes et dysfonctionnements composants et ensembles auxiliaires devrait inclure : l'usure des engrenages, du boîtier de la pompe à huile ; blocage de la pompe à huile ; fuite, blocage de la soupape de surpression ; destruction, fuite du réservoir d'huile ; fuite de la pompe à liquide de refroidissement ; destruction du joint et du roulement de la pompe à liquide de refroidissement ; usure, destruction des roulements et des joints du turbocompresseur.

Entretien. Pour prévenir les pannes et les dysfonctionnements des moteurs, les entreprises de transport automobile mettent en œuvre un ensemble de mesures préventives.

activités de tics, y compris les diagnostics ; EO du moteur ; TO-1, TO-2, DONC. Pour les voitures particulières appartenant à des citoyens, dans le même but, une liste des opérations réglementées par des coupons de carnet d'entretien est établie.

Grande valeur Lors de la maintenance, il est affecté aux travaux de fixation, de contrôle et de réglage.

Serrage des écrous et des boulons fixant les culasses effectué à l'aide d'une clé dynamométrique avec le couple de serrage prescrit dans la notice d'utilisation. Cette opération est nécessaire pour empêcher le passage des gaz et du liquide de refroidissement à travers le joint de culasse et est réalisée selon le schéma illustré à la Fig. 12.1. Les boulons sont serrés uniformément et séquentiellement à partir du milieu, généralement en deux étapes.

La précharge dépend des coefficients de dilatation thermique des métaux et des goujons de la culasse. Par conséquent, les boulons et les écrous de la tête en fonte sont serrés sur un moteur chaud, et ceux en alliage d'aluminium - sur un moteur froid.

Sur les moteurs en V, avant de serrer les écrous de culasse, vidanger le liquide de refroidissement et desserrer les écrous du collecteur d'admission. Après avoir serré les écrous de culasse, serrez les écrous du collecteur d'admission et réglez jeux thermiques vannes

Selon certaines technologies, le serrage peut être effectué en trois étapes ou plus avec une force croissante. Démarrez ensuite le moteur pendant 10-15 minutes et effectuez le serrage final avec une force standardisée (il est parfois recommandé de serrer les écrous de fixation à un angle donné).

Le serrage des écrous de fixation du carter d'huile pour éviter sa déformation s'effectue également en serrant alternativement des écrous diamétralement opposés.

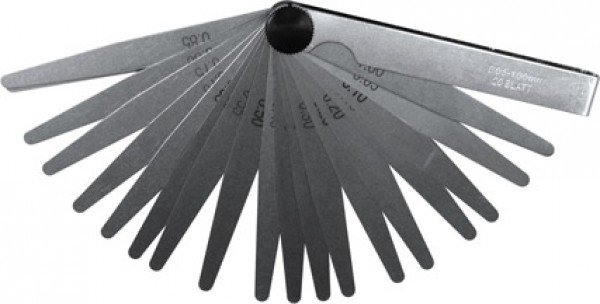

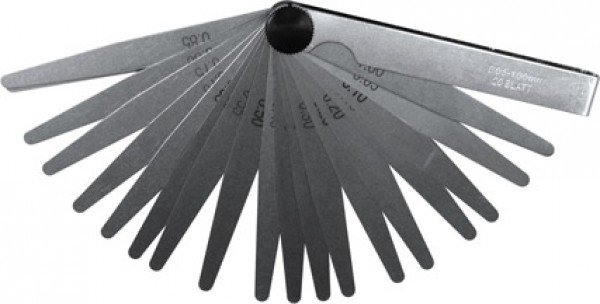

Réglage du jeu aux soupapes dans le mécanisme de distribution de gaz (sans poussoirs hydrauliques) s'effectue sur moteur froid avec les soupapes complètement fermées. Avant de commencer le réglage, le piston du premier cylindre est amené à la position de point mort haut (PMH) pendant la course de compression, qui peut être contrôlée en fermant les deux soupapes du premier cylindre. L'écart est généralement mesuré avec une jauge d'épaisseur plate (il est possible d'utiliser un appareil avec une tête de comparateur à cadran).

Une plaque de jauge d'épaisseur dont l'épaisseur est égale à l'espace requis doit s'insérer dans l'espace lorsqu'elle est légèrement pressée. Pour la plupart des moteurs de configuration classique, une sonde de l'épaisseur requise, par exemple 0,15 mm, doit être insérée dans l'espace et retirée de celui-ci avec une force de 2-3 kgf (19,6-29,4 N) (dans ce cas, une légère « morsure » de la sonde se fait sentir).

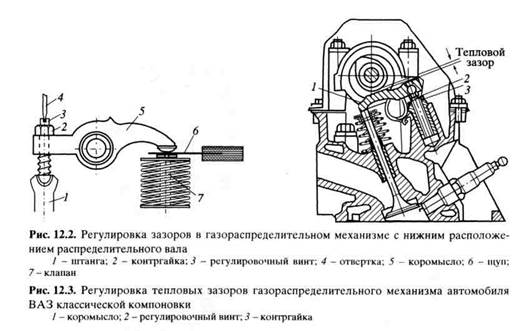

Le principe de réglage du jeu aux soupapes est différent. Par exemple, pour les moteurs de la famille ZMZ, ZIL, KamAZ (Fig. 12.2) et autres, il s'agit d'installer à l'aide d'une sonde 6 dégagement requis en tournant avec un tournevis 4 vis de réglage 3 dont le contre-écrou 2 doit être légèrement desserré avant le réglage. Après réglage, maintenez la vis 3 tournevis 4, serrer le contre-écrou 2 avec une clé à fourche, vérifier l'écart. Si l'écart change lors du serrage du contre-écrou, répétez le réglage. Les jeux des autres soupapes sont réglés de la même manière.

Pour les moteurs de plusieurs voitures, par exemple un VAZ avec une disposition classique (Fig. 12.3), le réglage des écarts entre les cames d'arbre à cames et le culbuteur / s'effectue en tournant la vis de réglage 2 puis en la fixant avec un verrou noix 3.

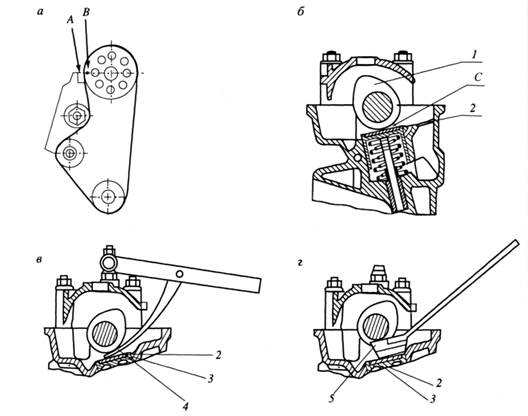

Pour les modèles VAZ à traction avant, ce réglage s'effectue en sélectionnant l'épaisseur des rondelles de réglage installées entre les cames d'arbre à cames et le poussoir cylindrique. La technologie est la suivante :

1) retirer les bougies d'allumage ;

2) tournez le vilebrequin jusqu'à ce que les repères d'installation sur la poulie et le couvercle arrière de la courroie crantée soient alignés (Fig. 12.4, i), puis tournez-le encore de 40 à 50° (2,5 à 3 dents sur la poulie d'arbre à cames), tandis que le premier cylindre aura une course motrice ;

3) utiliser un jeu de jauges d'épaisseur pour vérifier les jeux au niveau des première et troisième cames d'arbre à cames (Fig. 12.4, b)(les numéros de cames doivent être comptés dans l'ordre à partir de la poulie d'arbre à cames ;

4) si l'écart diffère de la norme, alors il faut tourner le poussoir avec la fente vers soi (les fentes sont en partie haute du poussoir) et enfoncer le poussoir 3 accent 4 (Fig. 12, c), en l'insérant entre l'arrière de la came de l'arbre à cames et la rondelle de réglage 2 ;

5) fixer le poussoir en position basse avec le dispositif 5, en l'installant entre le bord du poussoir et l'arbre à cames (Fig. 12.4, d) ;

Riz. 12.4. La séquence de réglage des jeux thermiques du mécanisme de distribution de gaz des voitures VAZ à traction avant

UN- combinaison de marques, b- vérifier l'écart V- encastrer le poussoir, G- fixation du poussoir en position basse ; UN- marque au dos de la pochette ; DANS- sur la poulie d'arbre à cames ; AVEC -écart réglable ; / - came, 2 - rondelle de réglage, 3 - poussoir, 4 - arrêt, 5 - appareil

6) retirer la rondelle de réglage du poussoir à l'aide des mâchoires étroites d'une pince à épiler

et mesurer son épaisseur avec un micromètre ;

7) déterminer l'épaisseur de la nouvelle rondelle à l'aide de la formule

H = B + (A-Q,(12.1)

où R est l'épaisseur de la nova, DANS- rondelle retirée, L- mesuré, C - écart nominal ;

(Exemple. Disons L = 0,26 mm, DANS= 3,75 mm, C = 0,2 mm (pour soupape d'admission), puis N = 3,75 + (0,26 - 0,2) = 3,81 mm.

Dans la tolérance de jeu de ±0,05 mm, nous acceptons l'épaisseur de la nouvelle rondelle égale à 3,8 mm).

8) installer une nouvelle rondelle de réglage dans le poussoir et retirer la fixation

appareil commun; vérifiez à nouveau l'écart ; l'écart est considéré comme ajusté,

si la sonde a une épaisseur de 0,2 mm pour la soupape d'admission ou de 0,35 mm pour la soupape d'échappement

entre avec un léger pincement ;

9) faire tourner le vilebrequin d'un demi-tour, ce qui correspond (d'après le repère

poulie) en tournant l'arbre à cames de 90°, vous pourrez alors régler

jeux pour les autres vannes, en tenant compte de l'ordre spécifié dans le manuel

exploitation et entretien du véhicule.

L'apparition de poussoirs hydrauliques dans la conception de la courroie de distribution permet de sélectionner automatiquement l'écart dans l'entraînement des soupapes. Cependant, les poussoirs hydrauliques sont très sensibles à la qualité de l'huile et à son degré de purification. La cokéfaction de l'huile et les particules de pièces usées et détruites contribuent au blocage des poussoirs hydrauliques. Dans ce cas, des charges de choc surviennent pour lesquelles le mécanisme n'est pas conçu. Ils entraînent rapidement des pannes ou une usure des pièces (poussoirs, cames d'arbre à cames) telles que leur fonctionnement ultérieur est impossible.

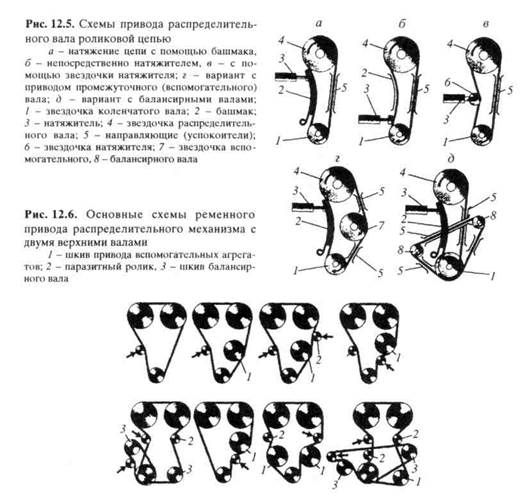

Les moteurs de conception moderne sont équipés de chaînes à rouleaux ou de courroies dentées pour entraîner le(s) arbre(s) à cames de distribution (Fig. 12.5, 12.6).

L'option la plus courante pour tendre une chaîne d'entraînement à rouleaux consiste à desserrer l'écrou de fixation de la tige du tendeur ou la vis de verrouillage et à faire tourner le vilebrequin de 3 à 4 tours dans le sens de sa rotation. Le tendeur se déplacera en fonction de la déviation et la tension de chaîne requise sera automatiquement établie. Ensuite, vous devez serrer l'écrou de retenue de la tige tendeur ou la vis de verrouillage.

Certains modèles de moteurs sont équipés de tendeurs automatiques. Les tendeurs hydromécaniques assurent la tension de la chaîne grâce à la force du ressort et à l'apport d'huile sous pression sous le piston. Le mouvement inverse du piston est empêché par une butée mécanique. Les tendeurs hydrauliques fonctionnent par

alimentation en huile sous le piston. Il existe des conceptions sans clapet anti-retour, mais dans la grande majorité des cas, le mouvement inverse du piston tendeur est empêché par un coin d'huile formé en raison du fonctionnement du clapet anti-retour. L'utilisation de tendeurs automatiques permet d'augmenter la durée de vie du variateur et de faciliter l'entretien du moteur.

Les courroies dentées à cordon caoutchouté sont de plus en plus courantes comme entraînements de synchronisation. Leur masse est inférieure à la masse de la chaîne à rouleaux. L'utilisation de telles courroies réduit le bruit et simplifie quelque peu la conception du moteur. Cependant, la courroie est inférieure à la chaîne à rouleaux en termes de fiabilité ; de plus, si les joints du vilebrequin ou de l'arbre à cames fuient, l'huile pénétrant sur la courroie réduit sa durée de vie. La durée de vie des courroies est également affectée par l'emplacement correct des poulies (être dans le même plan de rotation).

Un marquage est appliqué directement sur la courroie ou l'emballage, qui indique le pas, le profil ou le nombre de dents, ainsi que la largeur de la courroie. Certains fabricants étrangers utilisent leur propre système de marquage ou indiquent uniquement le numéro de ceinture selon leur catalogue. Dans ce cas, l'emballage répertorie les marques et modèles de voitures pour lesquelles la ceinture est adaptée.

Le remplacement de la courroie doit être effectué strictement selon les réglementations établies par le constructeur du véhicule, car la rupture de la courroie et la rupture de ses dents entraînent une panne moteur (impact du piston sur les soupapes de distribution). Pour la grande majorité des moteurs, les courroies sont tendues en déplaçant ou en tournant un galet tendeur spécial (voir galet avec flèche sur la Fig. 12.6). La tension de la courroie de distribution se contrôle plus facilement en appuyant sur sa longue branche avec la main. Avec une force de 2,5 à 4 kgf (24,5 à 39,2 N), la courroie doit se plier sensiblement (de 5 à 20 mm à différents moteurs), mais sans jeu évident. La tension de la courroie de distribution est considérée comme normale pour les voitures VAZ si la courroie est tordue à 90° sous une force de 1,5 à 2 kgf (14,7 à 19,6 N) dans la partie médiane de sa branche entre les poulies dentées de l'arbre à cames et du vilebrequin.

Les derniers moteurs multisoupapes utilisent des tendeurs de courroie hydromécaniques automatiques, et il n'est donc pas nécessaire d'effectuer cette opération lors de la maintenance.

Malgré le fait que les courroies de distribution (sans tendeur hydromécanique) ne nécessitent pas de réglage fréquent de la tension, en fonctionnement, il existe des dysfonctionnements liés au desserrage (étirement) de la courroie, jusqu'au « saut » de la courroie sur la poulie, donc un constamment la ceinture tendue a une durée de vie accrue.

Réparations en cours. S'il n'y a aucun dommage sur le vilebrequin et le bloc-cylindres, alors la réparation consiste à déposer les poulies et le couvercle avant du bloc-cylindres, à démonter la culasse, le carter d'huile moteur, les pistons avec bielles, à remplacer ou à percer les chemises du bloc-cylindres. .

La plupart des travaux sur TP sont effectués avec le moteur déposé, car c'est plus facile et plus pratique.

Remplacement du groupe cylindre-piston est causée par l'usure de la surface de travail au-delà de la limite admissible, l'apparition d'éraflures, d'éclats, de fissures sur l'alésage du cylindre, l'usure des ceintures de sécurité supérieure et inférieure de la doublure, qui nécessitent un remplacement ou une réparation.

Le degré d'usure des cylindres et des chemises est déterminé par un indicateur d'alésage dans deux directions mutuellement perpendiculaires et dans trois zones. Une direction est parallèle à l’axe du vilebrequin. La première courroie est située à une distance de 5 à 10 mm de la cavité supérieure du bloc, la seconde - dans la partie médiane du cylindre et la troisième - à une distance de 15 à 20 mm du bord inférieur du cylindre . En fonction du degré d'usure, le type de réparation est prescrit - ennuyeux jusqu'à la taille de réparation suivante (pour les moteurs VAZ, il y en a cinq - A, B, C, D,£), qui est 0,01 mm plus grand que le précédent (VAZ), ou en appuyant sur des manchons de réparation.

Les cylindres ou les chemises d'insert sont traités pour réparer les dimensions sur les aléseuses fixes ou portables. Après l'alésage, le cylindre ou le revêtement est affûté. Quelle que soit la méthode de traitement final des cylindres (chemises), leur diamètre intérieur doit avoir la même taille de réparation pour un moteur donné.

Les cylindres peuvent être restaurés en appuyant sur des doublures de réparation si leur usure dépasse la dernière taille de réparation ou si des rayures et des bavures profondes se sont formées sur les parois. Pour ce faire, les cylindres sont traités sous un manchon de réparation dont l'épaisseur doit être d'au moins 3 à 4 mm. Avant d'enfoncer la chemise de réparation, une rainure annulaire est réalisée dans la partie supérieure du cylindre sous l'épaulement de la chemise (Fig. 12.7).

Les manchons de réparation sont pressés avec un ajustement serré de 0,05 à 0,10 mm sur une presse hydraulique, pressés et traités (alésés et affûtés) à une taille normale.

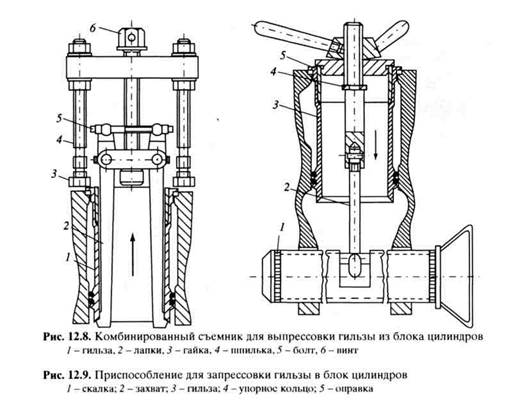

Les manchons « humides » insérables sont extraits et pressés à l'aide de dispositifs spéciaux (Fig. 12.8, 12.9). Lors du pressage, des joints toriques en caoutchouc, pré-lubrifiés avec du savon liquide, sont placés sur le manchon pour éviter toute rupture de leur ajustement dans la rainure.

Avant de presser les chemises, vous devez vérifier l'état de leurs trous de fixation dans le bloc-cylindres. S'ils sont fortement corrodés ou présentent des trous, il est nécessaire de les réparer en appliquant une couche de résine époxy mélangée à un enduit de fonte (sciure de bois) qui, après durcissement, est nettoyée à ras. Les bords du dessus du bloc doivent être poncés pour éviter d'endommager les joints toriques pendant le processus de pressage.

Pour remplacement des pistons usés sélectionnez des jeux de pistons avec des axes de piston et des segments de retenue et de piston. Le retrait et l'installation des segments de piston sont effectués à l'aide d'un extracteur spécial (Fig. 12.10). Lors de l'installation, vous devez faire attention position relative serrures à anneaux. Si le jeu de bagues utilise des bagues racleurs d'huile en forme de boîte, les serrures du jeu de bagues doivent être décalées les unes des autres de 120°. Si des segments racleurs d'huile empilés sont utilisés, il est souvent recommandé de faire pivoter les verrous des segments de compression de 180° et les disques de cadran anneau racleur d'huile- 90° par rapport à ceux de compression et 180° entre eux. Dans ce cas, le joint de l'extenseur de segment racleur d'huile coïncide en direction avec le verrouillage de l'un des segments de compression du kit (Fig. 12.11).

Pour garantir le jeu requis entre la jupe du piston et la chemise de cylindre, les pistons sont triés par groupes de tailles. (A, B, AVEC, D, E). Un piston correctement sélectionné doit glisser lentement dans l'alésage du cylindre sous son propre poids. Pour la plupart des moteurs neufs, le jeu entre le piston et le cylindre doit être d'environ 0,025 à 0,045 mm pour qu'ils fonctionnent correctement. L'écart maximum ne dépasse pas 0,20 mm.

Outre la sélection des pistons aux chemises de cylindre par diamètre, ils sont également sélectionnés par poids, pour lequel ils sont triés chez le fabricant et marqués sur le fond du piston à l'aide d'un tampon ou de peinture. Les pistons installés dans les chemises de cylindre du moteur doivent appartenir au même groupe de masse

et portent les numéros de série des chemises de cylindre auxquelles elles sont associées. Lors de la fabrication en usine, la masse des pistons est strictement maintenue avec un écart maximum de ±5 g. Des lettres de marquage des groupes sont appliquées sur la surface du fond du piston.

Avant d'installer les segments de piston, ils doivent être sélectionnés en fonction de la rainure du piston et du cylindre. L'espace dans la rainure pour les segments et pistons neufs est d'environ 0,06 à 0,08 mm pour le segment supérieur (pour les moteurs diesel 0,08 à 0,10 mm), 0,04 à 0,07 mm pour le milieu et 0,03 à 0,05 mm pour le racleur d'huile. Ces jeux peuvent être surveillés visuellement par la libre rotation de tous les segments dans les rainures du piston en l'absence de jeu final évident. Plus précisément, l'écart est mesuré avec une jauge d'épaisseur ou déterminé par la différence entre la largeur de la rainure, mesurée avec une jauge, et la hauteur de l'anneau, mesurée avec un micromètre. Si l'espace est insuffisant, les surfaces d'extrémité de la bague doivent être meulées avec une pâte abrasive d'une granulométrie de 15 à 20 microns sur une plaque de rodage. L'enlèvement de métal ne doit pas dépasser 0,02 mm de chaque côté (afin de ne pas déformer les extrémités).

L'écart dans le verrou du segment de piston lorsqu'il est installé dans le cylindre doit être de 0,3 à 0,6 mm, selon le modèle de voiture. L'installation de bagues avec un jeu réduit dans la serrure est extrêmement dangereuse, car lorsqu'elle est chauffée, la bague dans le cylindre commence à « se coincer », ce qui entraîne une éraflure de la surface du cylindre, un écaillage de la surface de la bague et un blocage du piston.

Si l'écart dans la serrure est inférieur à celui recommandé, il doit être ajusté. Pour ce faire, utilisez des dispositifs spéciaux dotés d'un disque diamanté, qui garantissent un traitement précis et le parallélisme des côtés de la serrure. En l'absence de dispositif, l'écart dans la serrure est ajusté à l'aide d'une lime aiguille.

Avant le montage, les bagues usées de la tête supérieure de la bielle sont remplacées par des neuves, moins souvent elles sont déployées jusqu'à la taille de réparation de l'axe de piston. Les trous dans la tête inférieure de la bielle pour la chemise sont percés et rectifiés avec le couvercle de bielle. La flexion et la torsion de la bielle sont éliminées par redressage à l'aide de dispositifs spéciaux, tout en contrôlant simultanément la distance entre les centres de ses têtes.

La sélection des axes de piston, des pistons et des bagues des têtes supérieures de bielles se fait selon les mêmes groupes de tailles. Chaque groupe a sa propre désignation de couleur. Pour les pistons, la peinture est appliquée sur la surface inférieure de l'un des bossages, pour les axes de piston - sur la surface intérieure à une extrémité, sur une bielle - sur la tête supérieure.

L'axe de piston, lubrifié avec de l'huile moteur, doit s'insérer fermement dans la bague sous l'effet de la force pouce main droite. Il est recommandé de sélectionner les axes de piston pour les bielles à température ambiante (20 ± 3) °C.

L'axe de piston, adapté au piston et à la bielle, est lubrifié avec le lubrifiant préconisé pour ce moteur. huile moteur, et enfoncé dans les bossages de piston et dans la tête supérieure de la bielle à l'aide d'un outil spécial. Le piston est d'abord chauffé dans de l'huile à 47-77 °C. Pour certains moteurs - jusqu'à 160 °C. Après pressage, des anneaux de retenue sont insérés dans les rainures des bossages.

Les ensembles pistons et bielles sont à nouveau enfin contrôlés au niveau du poids. La différence entre les masses des pistons les plus lourds et les plus légers d'un jeu par moteur ne doit pas dépasser 0,5 %.

Lors de l'insertion de l'ensemble piston avec bielle dans le cylindre, vous devez vous assurer que les verrouillages des segments de piston sont correctement positionnés. Pour ce faire, utilisez un mandrin conique spécial ou serrez les segments du piston avec un simple mandrin à bande en tôle d'acier.

Remplacement des doublures. L'usure des paliers principaux et de bielle du vilebrequin nécessite leur remplacement. Le dépassement de la valeur de débit maximale autorisée entraîne une chute de pression dans la conduite d'huile, provoquant

le phénomène de cognement métallique d'un ton sourd et grave pour les principaux et d'un ton plus aigu pour les roulements de bielle.

Des cognements dans les paliers principaux du vilebrequin se font entendre dans la partie inférieure du bloc-cylindres et dans les paliers de bielle - dans la partie supérieure du bloc lors d'une ouverture brusque papillon des gaz. Lorsque la bougie d'allumage du cylindre défectueux est débranchée, la force de cognement s'affaiblit.

Selon le modèle de moteur, l'écart nominal entre les chemises et le tourillon principal doit être de 0,026 à 0,12 mm, entre les chemises et le maneton - de 0,026 à 0,11 mm. Ils produisent des doublures de tailles nominales et de réparation. Pour déterminer les dimensions de réparation du diamètre des tourillons de vilebrequin, leur ovalité et leur conicité sont mesurées au micromètre.

Les inserts sont remplacés uniquement par paires. Avant l'installation, ils sont lubrifiés avec de l'huile moteur, les canaux d'huile et les pièges à saletés sont nettoyés. Les inserts doivent être bien ajustés au lit et les saillies (serrures) s'insèrent dans les rainures. Les trous d'huile dans les lits et les revêtements doivent être alignés.

Le jeu dans les paliers lisses du vilebrequin est contrôlé à l'aide d'une plaque en laiton de 13 mm de large, 25-35 mm de long, d'épaisseur égale au jeu des paliers principaux et de bielle. Après avoir préalablement éliminé les bavures des bords de la plaque à l'aide d'une lime aiguille, lubrifiée à l'huile moteur sur les deux faces, elle est installée entre la chemise et le tourillon d'arbre. Les écrous des chapeaux de roulement sont serrés avec une clé dynamométrique à la force requise. Les boulons des roulements restants sont desserrés à ce moment-là. Si le vilebrequin tourne avec peu d'effort lors d'une rotation manuelle, l'écart ne dépasse pas la valeur admissible.

L'écart peut également être mesuré en plaçant un morceau de fil de plastique calibré entre le revêtement et le tourillon d'arbre. L'écart est déterminé par la taille du fil calibré aplati obtenu après serrage des écrous du roulement. Si cela est plus que permis, des actions de réparation sont nécessaires.

Le diamètre des tourillons de vilebrequin, leur ovalité et leur conicité sont déterminés au micromètre.

Les boulons et écrous de montage du roulement sont serrés uniformément en deux étapes. Le couple de pré-serrage des roulements principal et de bielle doit être égal à la moitié le couple standard pour leur serrage final.

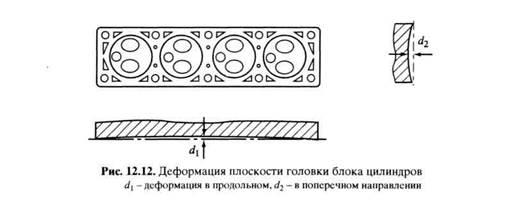

Réparation de tête de bloc. Lorsque le moteur surchauffe, la culasse est trop serrée ou lors d'un fonctionnement prolongé, le plan inférieur de la culasse se déforme (Fig. 12.12).

Dans la plupart des cas, il existe une déformation de nature locale, dans laquelle les bords extérieurs du plan de tête « s'élèvent » au-dessus du milieu (généralement pas plus de 0,1 mm). La courbure acceptable de la tête est considérée comme étant de 0,05 à 0,06. mm.

Remplacement des vieilles bagues (défectueuses) effectué sur des machines spéciales ou manuellement à l'aide de divers mandrins à coups de marteau depuis le côté du siège de soupape. Lorsque vous extrayez manuellement des bagues en fonte ou en acier d'une tête en aluminium, vous risquez de l'endommager. La précharge peut être réduite en chauffant la tête à 150-180 °C. Pour les têtes en fonte, ainsi que les têtes en aluminium avec des bagues en bronze, il n'est pas difficile de faire tomber les bagues, car il n'y a pas de tensions importantes ici.

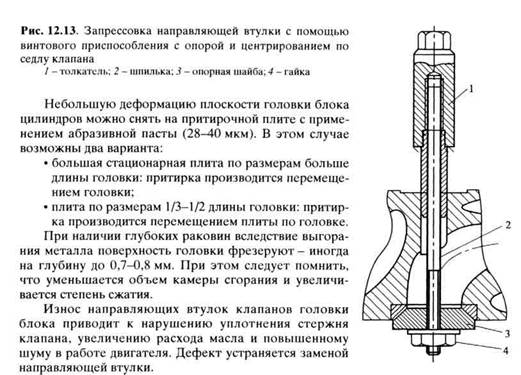

La tension lors du pressage d'une nouvelle douille est créée en chauffant la tête et/ou en refroidissant la douille. La culasse peut être chauffée au four ; Selon certaines technologies, le chauffage dans eau chaude. De l'azote liquide ou de la glace sèche est utilisé pour refroidir les traversées. Pour les paires fonte-fonte et alliages bronze-aluminium, une différence de température peut ne pas être nécessaire. Lors du pressage, des dispositifs spéciaux sont utilisés (Fig. 12.13) pour éviter le désalignement du manchon de guidage par rapport au siège de soupape.

Après avoir enfoncé les bagues, elles doivent être vérifiées et, si nécessaire, calibrées en alésant les trous. Dans ce cas, un espace de 0,04 à 0,05 mm doit être prévu pour les soupapes d'échappement. Pour certains moteurs, les bagues fournies en pièces de rechange ne nécessitent pas de calibrage de l'alésage après l'installation.

Pendant le fonctionnement, les sièges de soupape acquièrent une forme autre que conique : le siège devient ovoïde le long du chanfrein en raison d'une usure inégale du siège. De plus, lorsque la tête surchauffe et se déforme, un désalignement des bagues de guidage et des sièges de soupape se produit souvent. Il existe des cas où des cavités apparaissent sur le chanfrein du siège (généralement la soupape d'échappement) en raison d'une perturbation du processus de combustion et d'une surchauffe.

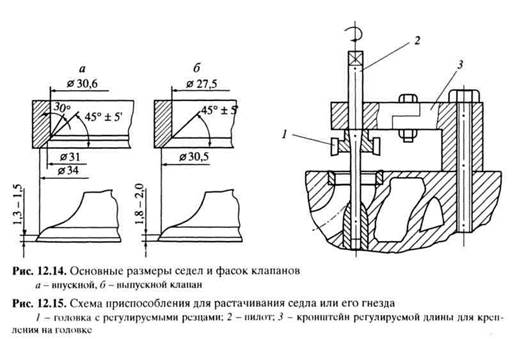

Les principales méthodes de réparation des sièges de soupapes sont le fraisage (alésage), le meulage et le rodage. Le fraisage est le moyen le plus courant de réparer les selles. Dans ce cas, des fraises avec différents angles et diamètres sont utilisées. L'angle de la fraise est généralement considéré comme étant la moitié de l'angle de la pointe. C'est

Les fraises MU 45° conviennent à la réparation de la plupart des moteurs. Les sièges (et valves) avec un angle de 30° sont beaucoup moins courants.

En pratique, on utilise le plus souvent des fraises avec des angles de 30, 45 et 60°, offrant une forme de siège traditionnelle (Fig. 12.14).

Lors du fraisage du siège, assurez-vous que la surface usinée est alignée avec le trou du guide de soupape. A cet effet, une tige de centrage (pilote) reliée à la fraise est utilisée. DANS dernièrement Des têtes de coupe sont utilisées, dans lesquelles une fraise en carbure est utilisée à la place d'une fraise. Les appareils les plus pratiques sont ceux dans lesquels une fraise spéciale vous permet de former tout le profil de la selle en une seule fois. Ceci est réalisé grâce à la présence de deux supports sur le pilote - un sur la douille, le second - dans le support de fixation, ce qui améliore la qualité du traitement et le rapproche de la qualité de la machine.

Le siège est d'abord fraisé pour s'adapter au chanfrein de la vanne jusqu'à ce que le chanfrein du siège de travail soit complètement usiné. Ensuite, en changeant la fraise, ils forment une partie conique, d'abord avec un angle plus petit, puis avec un angle plus grand, de sorte que la largeur du chanfrein devienne de 1,5 à 2,0 mm pour la soupape d'admission et de 2,0 à 2,5 mm pour la soupape d'échappement.

S'il y a des fissures ou des cavités sur le chanfrein des sièges de soupape, provoquant le desserrage du siège dans la douille de la tête du bloc, ils sont retirés sur une aléseuse verticale, formant un siège pour un siège de réparation. Il existe également des dispositifs pour l'alésage manuel des sièges sous la forme d'une tête spéciale avec des fraises - un porte-outil (Fig. 12.15), équipé d'un pilote et d'un mécanisme d'entraînement spécial. Dans les petits ateliers, de tels appareils remplacent une aléseuse, mais ils lui sont inférieurs en termes de précision du traitement de surface.

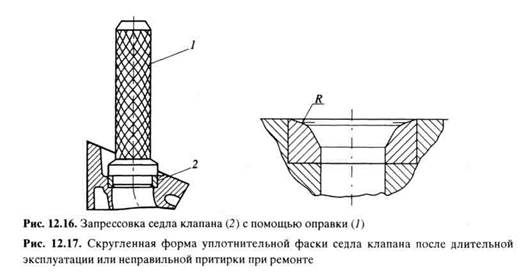

Pour les têtes en aluminium, la tension du siège dans le trou doit être en moyenne de 0,10 à 0,12 mm, et pour les têtes en fonte de 0,08 à 0,10 mm, et grandes valeurs Compatible avec les sièges de soupapes dont le diamètre de disque est supérieur à 45 mm. La hauteur du siège est généralement alignée avec la surface de la chambre de combustion. Pour installer la selle

il est nécessaire de disposer d'un mandrin spécial (Fig. 12.16) qui assure le centrage du siège et évite sa déformation lors du pressage.

Afin de réduire les interférences lors de l'appui sur le siège, une préparation thermique de la tête du bloc ou du siège à presser est nécessaire. Pour cela, des fours et des armoires chauffantes sont utilisés - la température d'une tête en alliage d'aluminium est généralement maintenue dans la plage de 100 à 150 °C et celle d'une tête en fonte est de 150 à 200 °C. Dans un petit atelier, la tête peut également être chauffée dans de l'eau bouillante jusqu'à 100 °C. Pour refroidir les sièges, il est préférable d'utiliser de l'azote liquide ou de la glace sèche.

Le pressage du siège s'effectue en transférant rapidement le mandrin avec le siège du refroidisseur à la tête et en frappant le mandrin avec le siège avec un marteau. Si les modes de chauffage et de refroidissement ont été sélectionnés et maintenus correctement, un ou deux coups violents suffisent pour l'installation.

Après avoir installé le siège dans la tête en alliage d'aluminium, le siège doit être calfeutré (fixé), c'est-à-dire durcissez le matériau de la tête sur le chanfrein d'extrémité du siège. Pour les sièges en fonte, le calfeutrage n'est pas requis dans les têtes en fonte puisque les matériaux de la tête et du siège ont le même coefficient de dilatation linéaire.

Ensuite, fraisage du siège méthode connue, passez au processus technologique consistant à y broyer la valve. Le rodage permet de contrôler la qualité de la réparation - avec un siège correctement fraisé, quelques secondes suffisent pour obtenir une surface mate et rectifiée uniforme du siège et de la vanne.

Comme abrasif, il est préférable d'utiliser de la pâte de corindon d'une granulométrie de 28^40 microns ou une poudre similaire avec de l'huile pour engrenages. Il n'est pas souhaitable d'utiliser des pâtes diamantées, car l'introduction de particules solides dans le métal accélère l'usure des chanfreins de travail du siège et de la vanne pendant le fonctionnement après réparation.

Le rodage s'effectue en faisant tourner d'avant en arrière la vanne appuyée sur le siège. La montée et l'abaissement périodiques de la vanne sur le siège permettent à la pâte déplacée au-delà des bords du chanfrein de revenir vers le chanfrein du siège, tout en veillant à ce que la pâte ne pénètre pas dans le manchon de guidage. Le meulage du siège se fait généralement en 1 à 2 minutes. Un processus plus long ne fera que déformer les chanfreins du siège et de la vanne de la même manière que cela se produit lors d'un fonctionnement à long terme (Fig. 12.17).

Pour contrôler la qualité de l'ajustement de la vanne sur le siège après rodage, il existe plusieurs méthodes : à l'aide d'un indicateur d'un appareil de mesure du vide spécial, à l'aide de peinture, à l'aide d'un « crayon », ainsi que des fuites de kérosène versé dans la combustion chambre avec les soupapes et les ressorts assemblés. Le test le plus simple consiste à utiliser un crayon doux, dans lequel 6 à 8 lignes radiales sont appliquées uniformément sur le chanfrein de la vanne. Après avoir installé la vanne, vous devez appuyer sur la plaque et tourner la vanne à 180° dans les deux sens. Si cela est fait correctement, les lignes seront effacées.

Les principaux dysfonctionnements du mécanisme de distribution de gaz sont : violation des jeux thermiques des vannes ; arrachement de la courroie crantée, usure des poulies crantées ; usure de la chaîne et des pignons d'entraînement ; desserrage des chapeaux de palier d'arbre à cames, fermeture lâche des soupapes en raison de l'usure de leurs têtes et sièges ; diminution de l'élasticité des ressorts de soupape, usure des roulements, des tourillons et cames d'arbre à cames, des poussoirs, des pistons et de leurs axes, des bagues et des sièges de soupape. En raison de la violation des réglages et de l'usure de pièces du mécanisme de distribution de gaz, des coups et du bruit se font entendre lorsque le moteur tourne, il perd de la puissance, la consommation d'huile augmente, etc. Après avoir vérifié l'état technique, la nécessité d'une réparation ou le réglage du mécanisme de distribution de gaz est déterminé.

Les principaux dysfonctionnements du mécanisme de distribution de gaz sont : violation des jeux thermiques des vannes ; arrachement de la courroie crantée, usure des poulies crantées ; usure de la chaîne et des pignons d'entraînement ; desserrage des chapeaux de palier d'arbre à cames, fermeture lâche des soupapes en raison de l'usure de leurs têtes et sièges ; diminution de l'élasticité des ressorts de soupape, usure des roulements, des tourillons et cames d'arbre à cames, des poussoirs, des pistons et de leurs axes, des bagues et des sièges de soupape. En raison de la violation des réglages et de l'usure de pièces du mécanisme de distribution de gaz, des coups et du bruit se font entendre lorsque le moteur tourne, il perd de la puissance, la consommation d'huile augmente, etc. Après avoir vérifié l'état technique, la nécessité d'une réparation ou le réglage du mécanisme de distribution de gaz est déterminé.

Les principaux dysfonctionnements sont l'usure des tourillons de l'arbre, l'usure et l'usure des cames et la flexion de l'arbre. Ces dommages provoquent des cognements dans le mécanisme de soupape et une augmentation des jeux des roulements entraîne une baisse de la pression d'huile dans le système de lubrification.

Les principaux dysfonctionnements sont l'usure des tourillons de l'arbre, l'usure et l'usure des cames et la flexion de l'arbre. Ces dommages provoquent des cognements dans le mécanisme de soupape et une augmentation des jeux des roulements entraîne une baisse de la pression d'huile dans le système de lubrification.

Pour restaurer les jeux dans les roulements de l'arbre à cames, ses tourillons de support sont restaurés, les rainures d'alimentation en huile sont approfondies, de sorte qu'après rectification, l'huile s'écoule vers les pièces du moteur. Les tourillons d'arbre sont meulés à la taille de réparation la plus proche. Après broyage, ils sont polis avec la pâte GOI.

Si les cames d'arbre à cames sont légèrement usées, elles sont nettoyées avec du papier de verre, d'abord à gros grains, puis à grain fin. Les endroits où se trouvent des éclats de métal aux extrémités des sommets des cames sont limés avec un bloc de ponçage ou une toile émeri jusqu'à ce que les arêtes vives soient éliminées. Si l'écaillage dépasse 3 mm sur la longueur de la came, l'arbre doit être remplacé. Si les cames d'arbre à cames sont usées en hauteur, elles sont meulées sur une rectifieuse spéciale pour arbres à cames. Les cames d'arbre présentant une usure importante peuvent être restaurées par un surfaçage suivi d'un meulage.

Après réparation, l'arbre est lavé et la hauteur des cames est vérifiée. Si les cames sont usées en hauteur de plus de 0,5 mm par rapport à la hauteur nominale, l'arbre est remplacé, car avec une telle usure le remplissage des cylindres se détériore, entraînant une diminution de la puissance du moteur.

Si les tourillons d'arbre à cames sont usés au-delà des limites acceptables, ils sont restaurés par surfaçage, placage ou chromage, puis meulés.

La courbure de l'arbre à cames est mesurée avec un indicateur spécial et vérifiée le long du tourillon central. La courbure admissible (rond-rond) ne peut pas dépasser 0,10 mm. S'il est plus grand, l'arbre doit être ajusté.

Il ne doit y avoir aucune rayure ni espace sur les surfaces d'appui sous les tourillons d'arbre, et il ne doit y avoir aucune fissure sur les boîtiers de roulements. Après avoir nettoyé et lavé l'arbre à cames, vérifier l'écart entre ses tourillons et les trous de support sur la culasse. Afin de déterminer le jeu, vous devez mesurer le diamètre du tourillon d'arbre à cames, installer le roulement correspondant, fixer son boîtier et mesurer le diamètre intérieur du roulement, puis soustraire la deuxième valeur de la première. La différence de valeurs correspond à la taille de l'écart. L'écart est également mesuré avec un fil en plastique calibré. L'écart admissible ne peut pas dépasser 0,2 mm.

La chaîne ne doit pas présenter d'éclats ou de fissures. Il est considéré comme opérationnel lorsqu'il n'est pas retiré de plus de 4 mm. Pour régler la tension de la chaîne, dévissez le boulon de verrouillage du tendeur de 0,5 tour. Tournez le vilebrequin de deux tours dans le sens des aiguilles d'une montre avec le boulon de verrouillage du tendeur libéré pour éliminer tous les espaces dans l'entraînement de l'arbre à cames, puis serrez le boulon de verrouillage jusqu'à ce qu'il s'arrête.

La chaîne ne doit pas présenter d'éclats ou de fissures. Il est considéré comme opérationnel lorsqu'il n'est pas retiré de plus de 4 mm. Pour régler la tension de la chaîne, dévissez le boulon de verrouillage du tendeur de 0,5 tour. Tournez le vilebrequin de deux tours dans le sens des aiguilles d'une montre avec le boulon de verrouillage du tendeur libéré pour éliminer tous les espaces dans l'entraînement de l'arbre à cames, puis serrez le boulon de verrouillage jusqu'à ce qu'il s'arrête.

L'élasticité des ressorts de soupape est vérifiée à la fois sans les démonter du moteur et après démontage du mécanisme de soupape. Pour contrôler les ressorts du moteur, il faut retirer le couvercle de soupape, régler le piston du cylindre correspondant au point mort haut de la course de compression à l'aide de l'appareil KI-723, mesurer la force nécessaire pour comprimer les ressorts. S'il s'avère inférieur au maximum admissible, le ressort est remplacé ou une rondelle supplémentaire est placée sous la plaque de support inférieure.

L'ajustement des jeux thermiques dans l'entraînement de vanne est nécessaire pour garantir travail efficace et la durabilité du moteur. L'écart thermique dans le mécanisme de soupape assure un ajustement serré de la soupape sur le siège et compense pendant le fonctionnement du moteur. dilatation thermique pièces de mécanisme. Avec un écart thermique accru, des cognements métalliques fréquents des soupapes apparaissent, clairement audibles à basse vitesse à au ralenti. Dans ce cas, les extrémités des tiges de soupapes, des pointes de tiges ou des rondelles de réglage s'usent rapidement et la puissance du moteur chute. La raison en est une réduction du temps pendant lequel les soupapes sont en position ouverte et, par conséquent, une détérioration du remplissage de carburant et du nettoyage des cylindres des gaz d'échappement.

Si le jeu est faible ou absent, des claquements apparaissent du silencieux au niveau des soupapes d'échappement et des claquements apparaissent au niveau des soupapes d'admission du carburateur. Avec ce défaut, les soupapes ne s'insèrent pas étroitement dans les sièges, ce qui entraîne une diminution de la compression. , une diminution de la puissance du moteur et une brûlure des têtes et des sièges de soupapes. Ce dysfonctionnement peut également être provoqué par des dépôts de calamine sur les sièges de soupapes.

Pour éviter ces dysfonctionnements, il est nécessaire de vérifier et d'ajuster rapidement les jeux thermiques, et si les soupapes et les sièges sont usés, de les meuler dans les sièges ou de les remplacer. Le réglage des jeux thermiques ne peut être effectué que sur un moteur froid, à une température du liquide de refroidissement dans le système de refroidissement du moteur comprise entre 15 et 25 °C. Les écarts entre les extrémités des culbuteurs de réglage et les pointes des tiges doivent être de 0,15 mm pour les soupapes d'admission et d'échappement. Lorsque des conditions thermiques normales sont atteintes et que le moteur tourne à une température du liquide de refroidissement dans la chemise de culasse de 80 °C, les jeux deviennent normaux.

Pour régler le jeu des soupapes du moteur, vous devez :

- retirer les bougies d'allumage ;

- Dévissez les écrous fixant le couvre-culasse et retirez le couvercle ;

- régler le piston du premier cylindre au point mort haut de la course de compression lorsque les deux soupapes sont fermées, en tournant le vilebrequin de manière à ce que le repère sur le contour de la poulie de vilebrequin s'aligne avec le bossage d'installation du couvercle inférieur des pignons de distribution ;

- régler les écarts entre les extrémités des vis de réglage des culbuteurs et les pointes des tiges de soupape ;

- Utilisez une clé pour desserrer le contre-écrou de la vis de réglage du culbuteur et faites tourner sa tête avec une clé à douille spéciale jusqu'à ce que le jeu requis soit obtenu ;

- À l'aide d'une jauge d'épaisseur plate, vérifier les écarts entre les extrémités des vis de réglage des culbuteurs et les pointes des tiges de soupape du premier cylindre ;

- serrer les contre-écrous des vis de réglage des culbuteurs ;

- vérifiez à nouveau les espaces avec une jauge d'épaisseur plate ;

- régler les écarts entre les extrémités des vis de réglage des culbuteurs et les pointes des tiges de soupapes du troisième cylindre ; avec cette position du vilebrequin, les soupapes du troisième cylindre sont complètement fermées et leurs culbuteurs sont relâchés ;

- en tournant le vilebrequin d'un demi-tour, placer les pistons du quatrième cylindre, puis du deuxième cylindre, au point mort haut de la course de compression ;

- régler et vérifier les écarts entre les extrémités des vis de réglage des culbuteurs et les pointes des tiges de soupape des cylindres indiqués ;

- Réinstallez le couvre-culasse ;

- Vérifier l'état de son joint d'étanchéité et, si nécessaire, remplacer le joint.

Lors de la vérification des jeux thermiques des soupapes dans tout type d'entraînement de mécanisme de soupape, la jauge d'épaisseur doit entrer avec un léger pincement. Afin de garantir la précision du test, vous pouvez utiliser des sondes légèrement plus épaisses ou légèrement plus fines que la sonde nominale. Une sonde avec une épaisseur plus épaisse ne doit pas entrer, mais une sonde avec une épaisseur plus fine doit entrer librement. Pour éliminer les dépôts de carbone des cylindres, vous pouvez retirer la culasse et nettoyer mécaniquement les dépôts de carbone du fond des pistons et des soupapes, ainsi que des surfaces de la culasse. Pour ce faire, utilisez des grattoirs en bois et des brosses métalliques. Pour faciliter l'élimination des dépôts de carbone, il est d'abord ramolli avec du kérosène. Les dépôts de carbone peuvent être éliminés en versant 20 ml d'un mélange composé de 80 % de kérosène et de 20 % d'huile dans chaque cylindre d'un moteur chaud. Dans ce cas, le moteur n’a pas besoin d’être démonté. Après avoir versé le mélange, vous devez faire tourner le vilebrequin du moteur de 8 tours à l'aide de la poignée de démarrage. Après 20 à 24 heures, vous devez démarrer le moteur pendant 30 minutes. Pendant ce temps, les dépôts de carbone ramollis vont brûler. Cependant, après avoir éliminé les dépôts de carbone à l'aide de cette méthode, vous devez remplacer l'huile moteur et le filtre à huile.

L'article utilise des matériaux provenant de sources ouvertes : (Viktor Baranovsky. Car. 1001 conseils)

Toute machine est constituée de nombreuses pièces qui ont tendance à s’user et à se déformer plastiquement.

Réservez sur service toute voiture fournit une liste de toutes les opérations de réglage nécessaires pour certains composants.

Leur durée de service est indiquée soit par heure, soit par kilométrage.

Malheureusement, les voitures nationales ne peuvent pas se vanter de ces chiffres un grand nombre des zéros.

Quelles actions doivent être entreprises régulièrement avec les moteurs pendant leur fonctionnement ? Différences dans le réglage des moteurs des différents niveaux de finition de LADA 2110

- huile et vidange (15 000 km) ;

- ajustement du mécanisme de distribution de gaz (20 à 25 000 km);

- rinçage du système de refroidissement (60 000 km ou 5 ans);

- installer un nouvel alternateur et des courroies de distribution (70 000 km) ;

- installer de nouvelles bougies d'allumage (30 000 km).

Le système de distribution de phases est réglé uniquement sur les moteurs 8V. Il n'est pas nécessaire de régler les soupapes sur le VAZ 2110 à seize soupapes. Les moteurs 16V sont équipés de compensateurs hydrauliques qui comblent l'écart entre l'arbre à cames et le poussoir sous pression du fluide.

Cependant, ce système nécessite une huile synthétique de haute qualité. En cas de panne, pour réparation mécanisme automatique une coquette somme sera demandée.

Préparation du lieu de travail pour l'opération de réglage de l'unité par phases

Les techniques visant à régler le fonctionnement d'un moteur thermique doivent être effectuées dans une pièce où la température de l'air est d'environ 20 à 30 degrés Celsius. De plus, vous devez vous armer de :

- sondes;

- un tableau reflétant la dépendance des processus d'admission/échappement dans certains cylindres sur la position relative des repères sur la poulie et le boîtier ;

- rondelles calibrées;

- un jeu de têtes et une clé ;

- un dispositif de pressage et de fixation du poussoir ;

- scellant.

Nous ajustons les vannes d'un VAZ 2110 de nos propres mains

Le processus de réglage de la courroie de distribution peut être effectué indépendamment. Vous devez d'abord passer par un certain nombre de transitions de contrôle :

- Retirez le couvercle de la soupape.

- Libérez la courroie d'entraînement du boîtier.

- On recherche les marées sur le pignon et la culasse, on les combine en tournant le vilebrequin.

- Serrez la poulie de 3 dents supplémentaires et vérifiez les jeux dans la première et la troisième came.

- En tournant l'arbre à cames d'un demi-tour, utilisez des jauges d'épaisseur pour mesurer les dimensions des pièces d'accouplement qui sont indiquées dans le tableau (indiquées dans les « dizaines » dans le manuel d'utilisation).

S'il y a un écart de taille entre les 0,20 mm (entrée) et 0,35 mm (échappement) requis, l'ajustement doit être effectué à l'aide des techniques suivantes :

- Installez l'outil sur les goujons du boîtier de culasse.

- Insérez son « croc » entre le poing et le poussoir.

- Déplacez ce dernier en position basse en appuyant sur le levier « assistant métallique ».

- Installez la serrure.

- Retirez la rondelle et placez-en une nouvelle avec les marques vers le bas.

- Répétez le cycle des opérations de contrôle.

Des passionnés d'automobile qui l'ont fait plus d'une fois réglage des soupapes sur le moteur VAZ 2110, connaissez de nombreuses nuances qui ne peuvent pas être décrites dans les livres. Lorsque vous prenez des mesures à l'aide de plaques minces, n'oubliez pas contact complet ce dernier avec des pièces d'accouplement. Souvent, les débutants mesurent la distance requise jusqu'au bord, ce qui garantit que les lectures sont fausses.

L'utilisation d'une pince à épiler rendra la vie beaucoup plus facile lorsque vous retirerez le cylindre à paroi mince de dessous la came. Une formule simple vous aidera à choisir la bonne doublure : H = B + (A – C), où :

- H – épaisseur de la nouvelle rondelle (indiquée sur sa surface en mm) ;

- B – taille de la pièce retirée ;

- A – écart mesuré ;

- C est la valeur nominale de ce dernier.

Le dispositif de réglage des phases ne « crée pas la météo ». S'il est absent, les vannes du VAZ 2110 peuvent être réglées à l'aide de deux tournevis à tête plate. Puisque l'un d'eux fera office de dispositif de retenue, son extrémité doit avoir au moins 10 mm d'épaisseur. Il est également nécessaire de tourner correctement le vilebrequin - uniquement par l'écrou.

L'auto-ajustement du mécanisme de distribution de gaz vous aidera à économiser un réservoir de carburant, c'est exactement le coût des techniciens de la station-service pour le réglage. L'opération doit être menée de manière responsable dans le respect d'un certain nombre d'exigences décrites ci-dessus.

Et ici nous avons une vidéo

À catégorie:

Entretien de la voiture

Entretien du mécanisme de distribution de gaz

Le mécanisme de distribution des gaz du moteur doit assurer l'admission en temps opportun d'une nouvelle charge d'air ou de mélange chaud dans les cylindres du moteur et l'évacuation des gaz d'échappement des cylindres. L'apparition de dysfonctionnements dans le mécanisme de distribution de gaz perturbe le fonctionnement normal du moteur, réduit sa puissance et altère son efficacité.

Les principaux dysfonctionnements du mécanisme de distribution de gaz sont : violation des jeux thermiques entre les tiges de soupapes et les bouts des culbuteurs, brûlure des chanfreins de travail des soupapes et des sièges, perte d'élasticité ou rupture des ressorts de soupape, usure accrue des poussoirs, des bielles, des culbuteurs, des guides de soupapes, des tourillons, des bagues et des cames d'arbre à cames, de sa bride de poussée et des dents du pignon de distribution.

L'écart thermique dans le mécanisme de soupape assure un ajustement serré de la soupape sur le siège et compense la dilatation thermique des pièces du mécanisme pendant le fonctionnement du moteur.

Avec un écart thermique accru dans le mécanisme de soupape d'admission, la hauteur de levée et, par conséquent, la surface d'écoulement de la soupape diminuent, ce qui entraîne une diminution du remplissage du cylindre avec une nouvelle charge d'air ou mélange combustible. Une augmentation de l'écart thermique dans le mécanisme de la soupape d'échappement entraîne un pire nettoyage du cylindre des gaz d'échappement, ce qui à son tour aggrave le processus de combustion. Avec ce dysfonctionnement, une usure accrue des tiges de soupapes et une diminution de la puissance du moteur se produisent. Un trait caractéristique Un écart thermique accru se traduit par un cognement sec et fort, qui peut être facilement entendu lorsque le moteur tourne sans charge à faible régime de vilebrequin. Avec un jeu thermique réduit des soupapes, l'étanchéité de leur ajustement dans les sièges est perturbée et, par conséquent, la compression dans les cylindres diminue, les chanfreins de soupape et leurs sièges brûlent, le moteur tourne par intermittence et la puissance chute.

Les signes que les soupapes ne ferment pas hermétiquement sont des bruits secs périodiques dans les tuyaux d'admission ou d'échappement. U moteurs à carburateur avec des jeux thermiques réduits des soupapes d'admission, des bruits secs se produisent dans le carburateur et des soupapes d'échappement - dans le silencieux. Les causes de ce dysfonctionnement peuvent également être des dépôts de carbone sur les sièges de soupape, une rupture des ressorts de soupape, une brûlure des surfaces de travail des soupapes et des sièges. Les jeux entre les tiges de soupapes et les culbuteurs doivent être systématiquement vérifiés et, si nécessaire, ajustés dans l'ordre indiqué sur la Fig. 7 et 8.

Riz. 7. Mécanisme de distribution de gaz du moteur KamAZ-740 :

a - conception du mécanisme : A - écart thermique ; 1 - arbre à cames ; 2 - poussoir ; 3 - guide poussoir ; 4 - tige; 5 - joint de couvercle ; 6 - culbuteur 7 - écrou ; 8 - vis de réglage ; 9 - boulon de fixation du couvre-culasse ; 10 - craquelin; 11 - bague à plaque ; 12 - plaque à ressort ; 13 et 14 ressorts de soupape ; 15 - guide de soupape ; 16 - rondelle de butée ; 17 - vanne; b - réglage des jeux thermiques dans le mécanisme de vanne

Riz. 8. Mécanisme de calage des soupapes du moteur VAZ-2101 :

a - conception du mécanisme : 1 - vanne ; 2 - guide de soupape ; 3 - bouchon d'étanchéité ; 4 et 5 - ressorts de soupape ; b - craquelin ; 7 - plaque à ressort ; 8 - ressort de goupille de levier ; 9 - levier; 10 - carter d'arbre à cames ; 11 - came ; 12 - couvercle de soupape ; 13 - support de levier sphérique ; 14 - boulon de réglage ; 15 - contre-écrou du boulon de réglage ; 16 - bague en acier ; 17 - rondelle d'appui inférieure ; 18 - bague de retenue ; 6 - séquence de réglage des jeux thermiques des soupapes : A et B - marques, lorsqu'elles sont combinées, le piston du quatrième cylindre atteint c. m.t. dans la course de compression ; B - boulon de réglage ; G - contre-écrou ; 1-4 - séquence de réglage des vannes

Les cognements des pignons de distribution et le bruit dans le carter de distribution se confondent avec le bruit général, mais ils s'entendent dans le carter de distribution, au niveau de l'engrènement des dents.

Les dysfonctionnements causés par l'usure accrue des pièces du mécanisme de distribution de gaz sont éliminés lors de la réparation du moteur.

Ajustement des écarts thermiques dans mécanismes de soupapes(moteur froid)

Moteurs ZIL-130, -375, -375YAT, -375YA5

La première méthode (réglage des jeux des cylindres selon l'ordre de leur fonctionnement) : - dévissez les écrous fixant les couvre-culasses, retirez les couvercles, placez le piston du premier cylindre en position c. m.t. dans la course de compression. Pour ce faire, faites tourner le vilebrequin jusqu'à ce que le trou de la poulie de vilebrequin s'aligne avec le repère B. m.t. indicateur de calage de l'allumage situé sur le capteur du limiteur de vitesse maximale du vilebrequin (voir Tableau 18, a). Dans cette position du vilebrequin, les deux soupapes du premier cylindre sont complètement fermées, un espace se forme entre la tige de soupape et le bout du culbuteur ; - pour ce faire, maintenez la vis de réglage avec un tournevis (voir Fig. 7, b), desserrez le contre-écrou, puis insérez la jauge d'épaisseur dans l'espace entre la tige de soupape et la pointe du culbuteur et faites tourner la vis de réglage avec un tournevis jusqu'à ce que la jauge d'épaisseur commence à mordre dans l'interstice, - laisser la jauge d'épaisseur dans l'interstice et, en tenant la vis avec un tournevis, serrer le contre-écrou ; retirez la jauge d'épaisseur et vérifiez le réglage de l'écart (la jauge d'épaisseur de 0,25 mm doit s'insérer librement dans l'espace, mais la jauge d'épaisseur de 0,30 mm ne doit pas passer à travers) ; – régler les jeux dans les mécanismes de soupape des cylindres restants selon l'ordre de leur fonctionnement – 1-5-4-2-6-3-7-8, la séquence de réglage est indiquée par des flèches pleines sur la Fig. 9. Après avoir réglé les jeux dans les mécanismes de soupapes du cylindre suivant, tournez le vilebrequin d'un quart de tour.

Deuxième méthode (réglage du jeu aux soupapes dans plusieurs cylindres simultanément) : – mettre le piston du 1er cylindre en position c. m.t. dans la course de compression de la manière indiquée ci-dessus ; – régler les jeux dans les mécanismes des soupapes suivantes – cylindre d'admission et d'échappement 1, échappement 2ème, admission 3ème, échappement 4ème et 5ème, cylindres d'admission 7 et 8 ; – régler les jeux des autres mécanismes de soupapes (régler après avoir tourné le vilebrequin de 360°).

Riz. 9. Schéma de numérotation et ordre de fonctionnement des cylindres du moteur KamAZ-740

Après avoir terminé le réglage des jeux, installez et fixez les couvre-culasses d'une manière ou d'une autre, démarrez le moteur et écoutez son fonctionnement.

Moteur 3M3-53

Dévissez les boulons de fixation et avec précaution, afin de ne pas endommager les joints, retirez les couvre-culasses.

Placez le piston du premier cylindre en position B. m.t. dans la course de compression. Pour ce faire, dévissez la bougie, fermez hermétiquement le trou de la bougie avec un bouchon en papier et tournez le vilebrequin jusqu'à ce que la bougie sorte. Retirez ensuite le couvercle de trappe sur le carter d'embrayage et, en faisant tourner le vilebrequin, à travers le trou de trappe, observez l'apparition des repères d'installation sur le volant moteur. Faites tourner soigneusement le vilebrequin jusqu'à ce que l'indicateur sur le carter d'embrayage coïncide avec la bille enfoncée dans le volant moteur, ou jusqu'à ce que les repères sur la poulie de vilebrequin coïncident avec le repère central de l'indicateur c. m.t. sur le couvercle du pignon de distribution.

Régler les jeux dans les mécanismes de soupapes du 1er cylindre de la manière indiquée ci-dessus.

Régler les jeux dans les mécanismes de soupapes des cylindres restants selon l'ordre de fonctionnement du moteur (1-5-4-2-6-3-7-8), en tournant le vilebrequin de 90° après avoir réglé les jeux dans les mécanismes du cylindre suivant. cylindre.

Moteur KAMAZ-740

Les jeux thermiques dans les mécanismes de soupape sont réglés simultanément dans deux cylindres, se succédant selon l'ordre de fonctionnement, pendant les courses de compression ou de puissance dans ceux-ci. Les vannes des mécanismes réglables doivent être fermées à ce moment.

Lors du réglage des jeux, le vilebrequin est installé séquentiellement dans les positions I, II, III et IV. La position I est déterminée par rapport au début de l'injection de carburant dans le premier cylindre, le reste - en tournant le vilebrequin depuis la première position selon des angles de 180, 360 et 540°.

Pour régler les jeux il faut : – déposer les couvre-culasses ; – vérifier le couple de serrage (il doit être compris entre 40 et 50 N·m) et, si nécessaire, serrer les écrous fixant les culbuteurs et les boulons fixant les culasses, en respectant la séquence établie ; – placez le blocage du volant en position basse (voir Fig. 57, b) ; retirer le couvercle de trappe au bas du carter d'embrayage ; – insérer un pied de biche dans les trous du volant moteur et tourner le vilebrequin jusqu'à ce que le loquet s'enclenche dans le volant moteur ; – vérifier la position des repères I et II (voir Fig. 59) sur la bride du demi-accouplement d'entraînement de l'entraînement de la pompe à carburant haute pressionà l'extrémité du carter d'embrayage d'avance à l'injection de carburant. Si les marques sont en bas, dégagez le dispositif de retenue du volant moteur et faites tourner le vilebrequin d'un tour. Dans ce cas, le loquet doit s'insérer dans la rainure du volant moteur ; – placer le blocage du volant en position haute ; – faire tourner le vilebrequin d'un angle de 60° (faire tourner le volant d'inertie de la distance angulaire entre deux trous adjacents correspond à faire tourner le vilebrequin de 30°), soit en position I. Dans cette position, les soupapes des vérins réglables 1 et 5 sont fermés ( les tiges des cylindres indiqués doivent être facilement tournées à la main) ; – à l'aide d'une jauge d'épaisseur, vérifier l'écart entre les culbuteurs et les tiges de soupapes du 1er et du 5ème cylindres. Une jauge d'épaisseur d'épaisseur 0,30 mm pour les soupapes d'admission et 0,40 mm pour les soupapes d'échappement doit entrer en force (les soupapes avant de la rive droite de cylindres sont des soupapes d'admission, les soupapes avant de la rive gauche sont des soupapes d'échappement). Une jauge d'épaisseur d'une épaisseur de 0,25 mm pour la soupape d'admission et de 0,35 mm pour la soupape d'échappement doit entrer librement, et une épaisseur de 0,30 mm pour la soupape d'admission et de 0,40 mm pour la soupape d'échappement doit entrer avec peu d'effort. Le couple de serrage de l'écrou de la vis de réglage doit être compris entre 40 et 50 N * m.

Le réglage ultérieur des jeux dans les mécanismes de soupapes est effectué par paires sur les cylindres indiqués ci-dessus : en 4ème et 2ème (position II du vilebrequin), 6ème et 3ème (position III), 7ème et 8ème (position IV), en tournant le vilebrequin à un angle de 180° à chaque fois pendant la rotation.

Après réglage, démarrer le moteur et vérifier son fonctionnement à l'oreille. Si les mécanismes de vannes sont réglés correctement, il ne devrait y avoir aucun cognement dans les mécanismes. Installez ensuite le couvercle de trappe du carter de volant moteur et les couvre-culasses. Le verrou du volant doit être en position haute.

Moteur YaMZ-236

Pour réguler les jeux thermiques dans les mécanismes de soupapes, il est nécessaire de : – couper l'alimentation en carburant à l'aide du support du régulateur ; – dévissez les écrous à oreilles fixant les couvre-culasses et pliez les deux couvercles – à l'aide d'une clé dynamométrique, vérifiez le couple de serrage des boulons fixant les béquilles d'essieu des culbuteurs, qui doit être compris entre 120 et 150 N·m, et le serrage des les écrous des goujons de fixation de culasse ; – faire tourner le vilebrequin dans le sens des aiguilles d'une montre (vu du côté du ventilateur) avec un pied de biche inséré dans le trou du volant moteur, ou avec une clé dans le boulon de fixation et, en observant attentivement le mouvement de la soupape d'admission du premier cylindre, régler le moment lorsqu'il monte complètement (c'est-à-dire qu'il se ferme complètement), tournez l'arbre encore 1/4-1/3 de tour. Cette position de l'arbre correspond à la course de compression dans le premier cylindre et les deux soupapes de ce cylindre sont fermées.

Avec un espace correctement ajusté, une sonde de 0,25 mm d'épaisseur doit pénétrer dans l'espace avec une légère pression, et une sonde de 0,30 mm d'épaisseur avec un certain effort. Cette exigence est respectée lors du réglage des jeux dans les mécanismes de soupape de tous les cylindres.

Pour régler les jeux thermiques dans les mécanismes de soupapes du cylindre suivant, il est nécessaire de tourner le vilebrequin dans le sens de sa rotation jusqu'à ce que la soupape d'admission soit complètement fermée, puis encore 1/4-1/3 de tour.

Régler le jeu aux soupapes des cylindres restants dans l'ordre prévu pour le premier cylindre, selon l'ordre de fonctionnement des cylindres du moteur : 1-4-2-5-3-6.

Après avoir acquis les compétences nécessaires, les jeux dans les mécanismes de soupapes du moteur YAME-236 peuvent être réglés simultanément pour deux cylindres : 1er et 4ème ;

2ème et 5ème ; 3ème et 6ème. Pour régler les jeux dans les mécanismes de soupapes des 1er et 4ème cylindres, il faut faire pivoter le vilebrequin de 40° dans le sens de rotation après avoir aligné le repère « 20 » sur le volant 2 (voir, Fig. 57, c) avec le pointeur sur le couvercle du carter d'embrayage. Dans ce cas, les vannes des mécanismes réglables doivent être fermées, ce qui est vérifié en tournant manuellement les tiges de ces vannes. Dans cette position du vilebrequin, vous pouvez régler les jeux dans les mécanismes de soupapes des 1er et 4ème cylindres. En tournant constamment le vilebrequin dans le sens de rotation de 240°, vous devez ensuite régler les jeux dans les mécanismes de soupape des 2e et 5e, 3e et 6e cylindres.

Il n'y a qu'un seul repère chacun sur le volant moteur et sur le couvercle du pignon de distribution, vous pouvez donc faire tourner le vilebrequin du nombre de degrés requis avec une précision suffisante en fonction du nombre de trous dans le volant moteur. L'angle entre deux trous adjacents est de 30°.

Sur le moteur YAME-238, les jeux thermiques dans les mécanismes de soupapes des 1er et 5ème, 4ème et 2ème, 6ème et 3ème, 7ème et 8ème cylindres sont réglés de la même manière. La différence est qu'après avoir réglé les jeux dans les mécanismes de soupapes de chaque paire de cylindres, le vilebrequin doit pivoter de 180° dans le sens de rotation.

Moteur ZIL-645

Déposer les couvre-culasses et la trappe en bas du carter de volant moteur ; Réglez le verrou du volant moteur sur son carter en position inférieure et tournez le vilebrequin avec une lame de montage, en l'insérant dans les évidements entre les dents de l'anneau du volant jusqu'à ce que le verrou corresponde à la fente du volant moteur.

Dans cette position, vérifier et régler la taille des jeux thermiques dans les mécanismes de soupapes des cylindres suivants : 1er pour la soupape d'admission, 2e pour la soupape d'échappement, 4e pour la soupape d'échappement, 5e pour les soupapes d'admission et d'échappement, 6e pour la soupape d'échappement, le 7ème pour la soupape d'admission et le 8ème pour la soupape d'admission. Faites pivoter le vilebrequin à 360° et ajustez les jeux dans les mécanismes de soupape des cylindres restants.

Moteur RABA-MAN

Ouvrir la trappe moteur, retirer les supports du collecteur d'admission ; Dévissez les boulons fixant les couvre-culasses et retirez les couvercles ; Dévissez les boulons fixant les culbuteurs et retirez les culbuteurs ; serrez les boulons de culasse dans l'ordre indiqué sur la Fig. 6, e, appliquer un couple de 180 Nm et installer les culbuteurs de soupape en place ; tourner le vilebrequin jusqu'à ce que le repère du volant moteur s'aligne avec le repère de son carter moteur, tandis que les soupapes du 1er cylindre (côté volant) sont en position fermée (fin de la course de compression) ; vérifier et, si nécessaire, régler les jeux thermiques dans le mécanisme de soupape du 1er cylindre (les palpeurs de 0,2 mm d'épaisseur pour la soupape d'admission et de 0,25 mm pour la soupape d'échappement doivent passer avec une certaine force) ; en tournant le vilebrequin de 180° le long de la rotation, vérifier et, si nécessaire, régler les jeux thermiques dans les mécanismes de soupapes des cylindres restants selon leur ordre de fonctionnement : 1-5-3-6-2-4 ; Remplacer les couvre-culasses par des joints et serrer les boulons de fixation ; installer et fixer les supports du collecteur d'admission.

Moteur "Moskvich-2140"

Débranchez le tube de ventilation du carter, retirez le tuyau flexible du tuyau d'admission du filtre à air, dévissez le raccord du tube du régulateur de dépression du distributeur du carburateur, dévissez les écrous fixant le couvre-culasse et retirez-le du moteur.

Placer le piston du 1er cylindre en position B. m.t. dans la course de compression, en alignant le repère sur la poulie de vilebrequin avec la pointe de la goupille de positionnement (voir Tableau 15).

A l'aide d'une jauge d'épaisseur plate de 0,15 mm d'épaisseur, vérifier les jeux thermiques entre les extrémités des culbuteurs et les tiges de soupapes d'admission et d'échappement et les ajuster si nécessaire. La sonde doit être retirée avec un léger effort manuel.

Faites tourner le vilebrequin de 180° dans le sens des aiguilles d'une montre et vérifiez les jeux dans le mécanisme de soupapes du 3e cylindre, puis, en tournant le vilebrequin de 180°, vérifiez séquentiellement les jeux dans les mécanismes de soupapes des 4e et 2e cylindres.

Moteur VAZ

Débranchez la tringlerie d'accélérateur du levier à fil et du câble de commande du starter, retirez le filtre à air, le couvre-culasse, le couvercle du distributeur sans en retirer les fils, et à la place du couvercle, installez un dispositif de mesure de l'angle de rotation du curseur.

Faites tourner le vilebrequin jusqu'à ce que les repères A et B soient alignés (voir Fig. 8, b). Dans cette position, le piston du 4ème cylindre atteint c. m.t. dans la course de compression. Régler les jeux de la soupape d'échappement du 4ème cylindre (8ème came) et de la soupape d'admission du 3ème cylindre (6ème came). En vissant et dévissant le boulon de réglage 14 (voir Fig. 8, a), réglez l'écart requis. Une jauge d'épaisseur d'une épaisseur de 0,15 mm doit entrer et sortir de l'espace entre le levier 9 et la came 11 avec une légère force.

Faites tourner le vilebrequin de 180° et réglez les jeux de la soupape d'échappement du 2ème cylindre (4ème came) et de la soupape d'admission du 4ème cylindre (7ème came). Puis, après le tour suivant du vilebrequin de 180°, régler les jeux de la soupape d'admission du 2ème cylindre (3ème came) et de la soupape d'échappement du 1er cylindre (1ère came), après avoir tourné le vilebrequin encore d'un demi-tour, régler les jeux pour la soupape d'admission du 1er cylindre (2ème came) et la soupape d'échappement du 3ème cylindre (5ème came).

Une fois le réglage terminé, toutes les pièces retirées doivent être remises en place et sécurisées.

Le réglage de la tension de la chaîne de distribution des moteurs des véhicules VAZ, à l'exception du VAZ-2105, est effectué par un tendeur à l'aide d'une clé spéciale (ou d'une clé de 13 mm). Pour régler la tension de la chaîne, desserrez l'écrou borgne du tendeur de chaîne, tournez le vilebrequin de 1 à 1,5 tours pour que les ressorts du tendeur agissent sur le patin et règlent automatiquement la tension de chaîne requise. Une fois cette opération terminée, serrez l'écrou borgne.

Sur les voitures VAZ-2105, retirez le capot de protection, desserrez les boulons du galet tendeur et tournez le vilebrequin de 2 à 3 tours. Dans ce cas, le ressort du galet tendeur tend la courroie d'entraînement sans aucune aide. Après cela, serrez les boulons et installez le couvercle.

À Catégorie : - Entretien automobile