Réparation de machines-outils : travaux courants et capitaux. Réparation de machines-outils : différences entre courant et capital

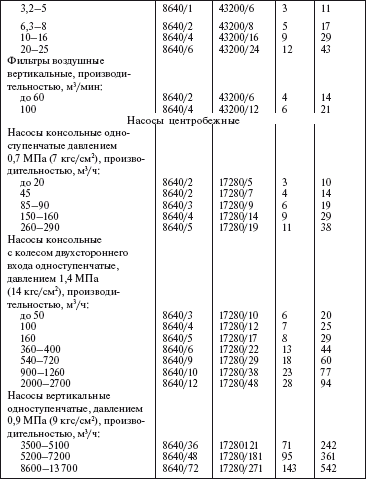

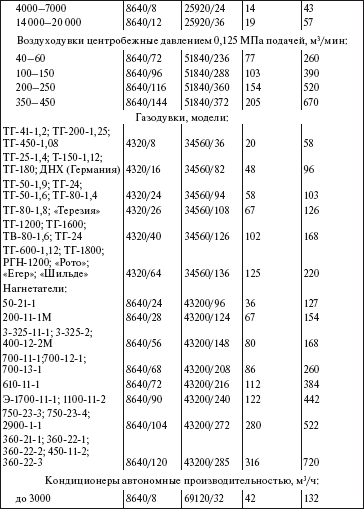

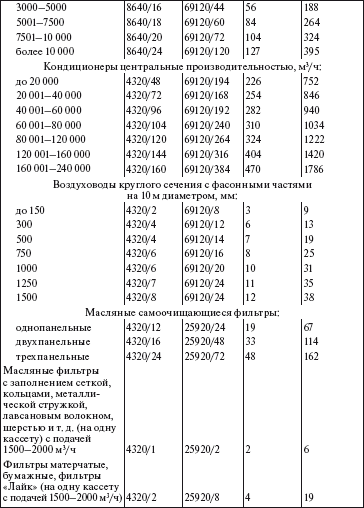

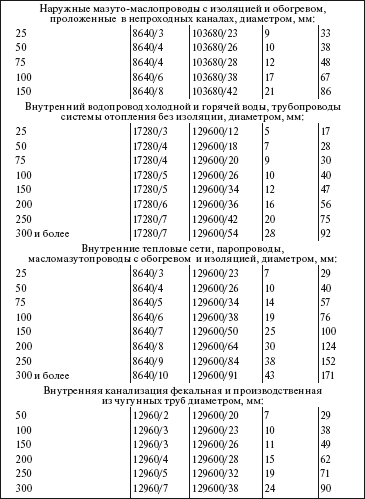

La deuxième partie du manuel contient des travaux types et des normes pour la fréquence, la durée et l'intensité de la main-d'œuvre de l'entretien et de la réparation des principaux types d'équipements industriels généraux: machines à couper les métaux, équipements pour le travail du bois, équipements de forgeage et de pressage, presses hydrauliques spéciales, fonderie matériel de four électrique, matériel de levage et de transport, matériel de compresseur et de pompage, matériel de ventilation et de climatisation, matériel de concassage et de broyage, matériel roulant transport routier, construction de routes et machines agricoles.

Des recommandations sur la composition des opérations de réparation et de prévention sont élaborées en tenant compte des recommandations des fabricants et de la réglementation en vigueur dans les entreprises de diverses industries et zones de production. Les valeurs numériques des normes de fréquence, de durée et d'intensité de travail de l'entretien et des réparations sont considérées comme des moyennes pondérées pour les entreprises opérant dans des conditions normales pour la production d'entretien et de maintenance préventive.

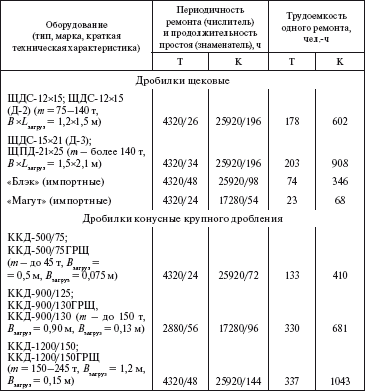

7. ÉQUIPEMENT DE COUPE, DE TRAVAIL DU BOIS ET DE PRESSAGE DES MÉTAUX

Les équipements de coupe des métaux, de travail du bois et de forgeage et de pressage sur le lieu d'utilisation sont principalement concentrés dans les ateliers (zones) de réparation mécanique et mécanique des entreprises ayant des conditions d'exploitation similaires. La réparation et la maintenance préventive de ces types d'équipements sont également assez courantes, il est donc conseillé de les considérer dans une seule section.

Les machines-outils et les machines pour le travail des métaux, la coupe des métaux (groupe de tournage, groupe de perçage et d'alésage, taillage d'engrenages, fraisage, rabotage et rainurage, rainurage de boulons, machines de coupe, spéciales et spécialisées) sont affectées au septième groupe d'amortissement avec une période utilisation bénéfique plus de 15 à 20 ans inclus.

Les machines-outils et machines pour le forgeage et l'emboutissage des métaux (presses mécaniques, presses hydrauliques, presses à forger automatiques, marteaux, machines et cylindres à forger, redresseuses plieuses, cisailles) appartiennent au sixième groupe d'amortissement avec une durée d'utilité supérieure à 10 à 15 ans inclus .

Les machines à bois (rabotage, fraisage, tenonnage, meulage, polissage, perçage, rainurage et rainurage) appartiennent également au sixième groupe d'amortissement avec une durée d'utilité supérieure à 10 ans à 15 ans inclus.

Les machines à travailler les métaux d'autres groupes, y compris le traitement à la flamme gazeuse, le revêtement métallique, la projection thermique, les systèmes de production flexibles (robots) appartiennent au troisième groupe d'amortissement avec une durée de vie de plus de 3 à 5 ans inclus. Le même groupe comprend les scies circulaires, les scies à ruban et les scies sauteuses.

7.1. Maintenance

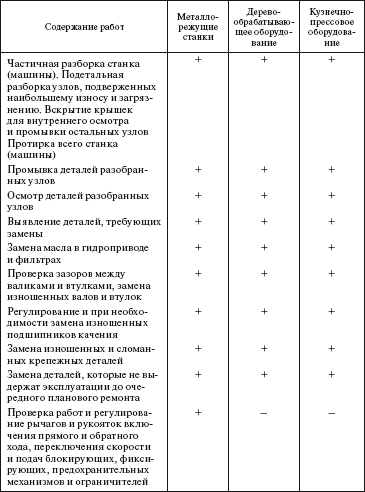

7.1.1. Une gamme typique d'opérations d'entretien pour les équipements de coupe des métaux, de travail du bois et de forgeage et de pressage est présentée dans le tableau. 7.1.

Tableau 7.1

Une gamme typique de travaux d'entretien par types d'équipements de coupe des métaux, de travail du bois et de forgeage est donnée dans le tableau. 7.2.

Tableau 7.2

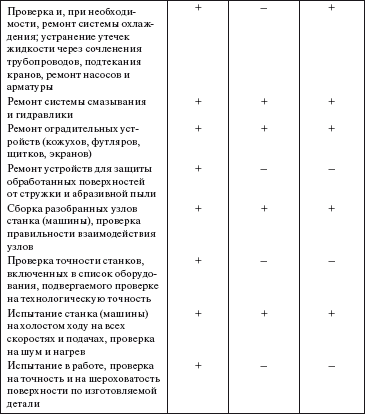

7.3. Révision

Table 7.3.

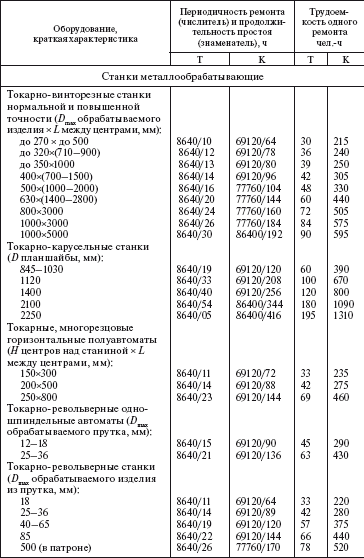

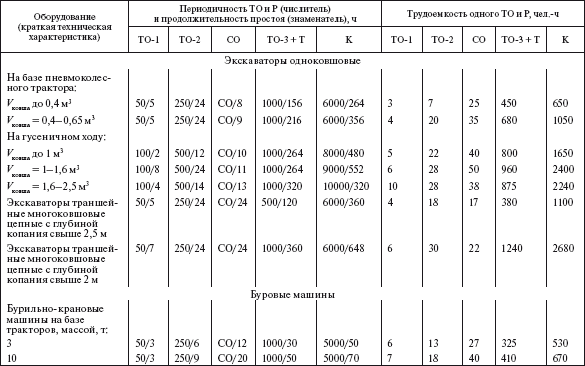

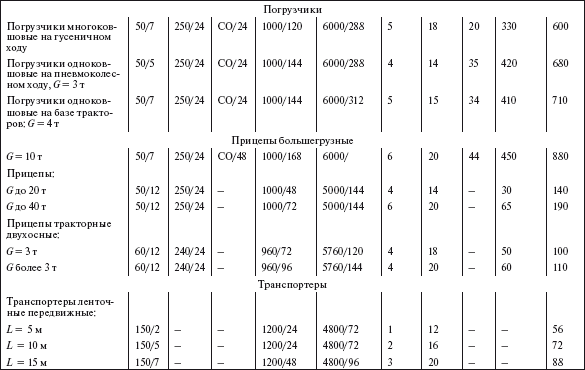

7.4. Normes de fréquence, de durée et de complexité des réparations

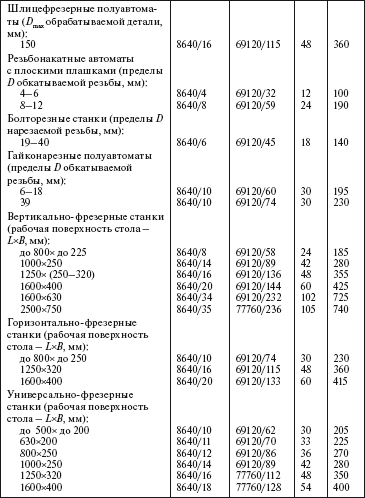

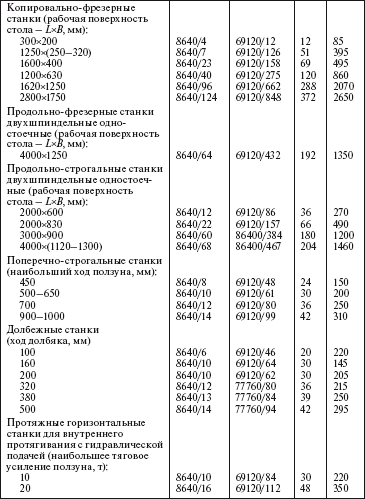

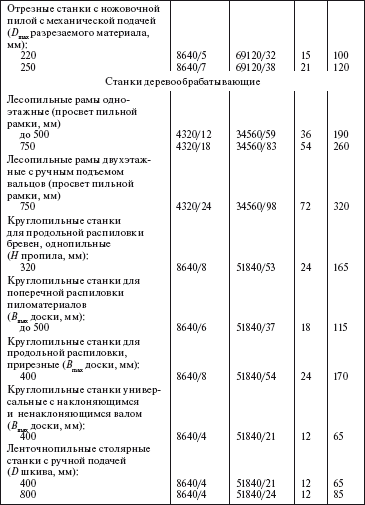

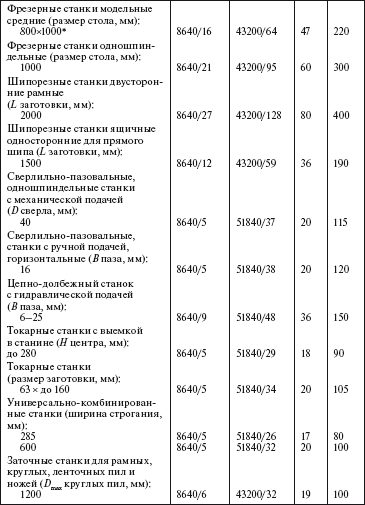

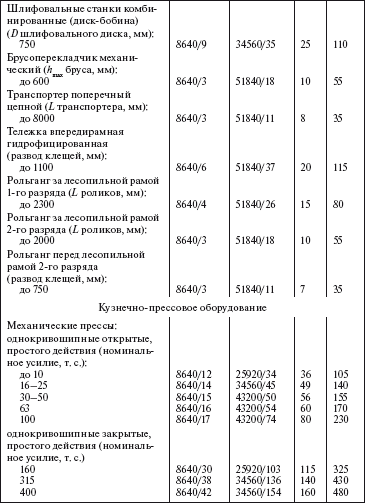

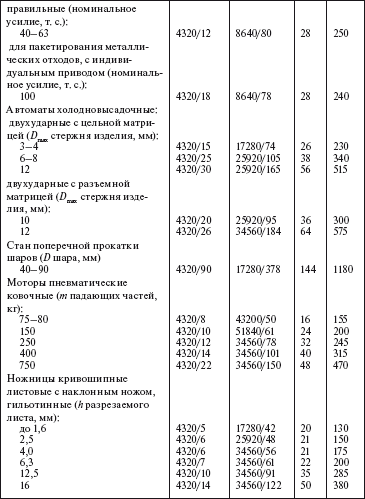

Les normes relatives à la fréquence, à la durée et à la complexité de la réparation des équipements de coupe des métaux, de travail du bois, de forgeage et de pressage sont indiquées dans le tableau. 7.4.

* Pour les machines semi-automatiques, la complexité de la révision augmente de 35 %.

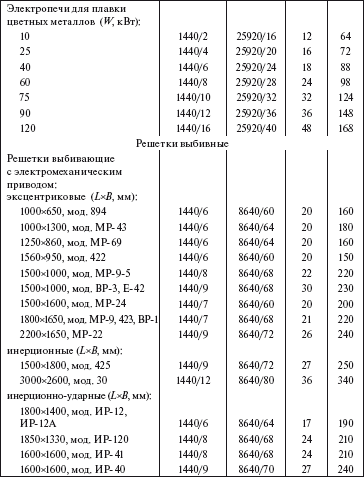

8. ÉQUIPEMENT FOUR ÉLECTRIQUE DE FONDERIE

La rubrique comprend les équipements de fonderie suivants : fours électriques, fours électriques et mécanismes, qui appartiennent au cinquième groupe d'amortissement avec une durée d'utilité supérieure à 7 à 10 ans inclus.

8.1. Maintenance

La maintenance des fours électriques, des fours électriques et des équipements est effectuée conformément aux exigences de la documentation technique des fabricants dans le cadre d'un processus de maintenance non planifiée.

La liste des opérations typiques pour chaque groupe d'équipements est indiquée dans le PTE de l'entreprise. Liste indicative les opérations de maintenance typiques par nom d'équipement sont données ci-dessous.

8.1.1. Robinets. Nettoyer les surfaces de travail du mélangeur du mélange et de la saleté. Soufflage d'air de la traverse, dispositif de débridage, boîtes de vitesses, dispositif de contrôle du moulage du mélange, panneau de commande. Contrôle : état des bennes, des racleurs, des charrues et des goupilles des rouleaux, si nécessaire - réglage, remplacement. Vérification de l'état des couvercles de protection, des protections, des limiteurs, etc. Vérification du fonctionnement du mélangeur et des boîtes de vitesses pour le bruit et les vibrations. Contrôle et réglage de la tension des courroies. Vérification de l'état et du fonctionnement de l'embrayage, des électroaimants. Vérification du niveau d'huile dans les boîtes de vitesses ; réapprovisionnement si nécessaire. Serrage des fixations et remplacement des pièces défectueuses usées des bennes, des racleurs, des charrues, des chemises, des goupilles et des chemises en caoutchouc des accouplements, des bagues, des essieux, des tiges, des arbres, des goujons, des écrous, des vis, etc. Inspection et élimination des fuites dans les cylindres, les boîtes de vitesses, dans un réservoir de mesure, dans la vanne d'arrêt, les graisseurs, les canalisations et les équipements pneumatiques. Nettoyage des entailles, rayures, éraflures et bavures. Contrôle du travail et réglage : mécanisme de chargement des composants secs et humides ; mécanisme de déchargement et d'échantillonnage du mélange ; mécanisme d'ouverture et de fermeture des trappes de déchargement, dispositifs de chargement et de dosage; cylindres pneumatiques; systèmes de ventilation; dispositif de moulage par mélange ; dispositifs de système de lubrification; limiteurs, interrupteurs et arrêts; entraînements par courroie trapézoïdale ; dispositifs de protection conformes aux exigences de sécurité. Ajustement des écarts entre le fond du bol et le bord inférieur de la lame; entre le bord latéral du racleur du socle et le revêtement du socle (pour les mélangeurs à rouleaux à rotation verticale).

8.1.2. Machines de formage. Vérification et serrage des fixations des mécanismes soumis à des vibrations et à des chocs. Réapprovisionnement des modèles de réservoirs de pulvérisation avec un agent de démoulage. Vérification du dysfonctionnement des capots de protection, des clôtures, des limiteurs. Réglage du mécanisme d'extraction. Vérification de la fixation et du fonctionnement des électroaimants, de l'état des modèles, des douilles, des goupilles, des surfaces de travail des flacons. Vérification et serrage des fixations des cylindres et des pistons, des traverses et des patins de presse, des cadres de brochage et des fontes de levage, des supports, des plateaux tournants, des culbuteurs, des arbres. Vérification du travail : mécanisme d'agitation pour la fréquence des battements par minute, la hauteur de la table ; mécanisme de presse pour la force de pression ; mécanisme d'orientation pour la fiabilité et la vitesse de rotation. Vérification de l'état des connexions des éléments du système pneumatique : vérins et équipements de contrôle ; distributeurs d'air et vannes, tuyaux et flexibles; équipements de contrôle et organes exécutifs. Vérification du fonctionnement et du réglage des mécanismes de rotation de la traverse et du racleur, des pinces du ballon, des vibrateurs. Vérification du fonctionnement du mécanisme de rotation de la table, des crémaillères, des boucles d'oreilles, des leviers, des goupilles et du vérin pneumatique. Remplacement des pièces usées et cassées. Vérification de l'état de fonctionnement des limiteurs, interrupteurs, vannes, arrêts, etc. Lors des vérifications, les réglages nécessaires sont effectués, prévus par le manuel d'utilisation et les spécifications techniques de la machine contrôlée. Vérification de l'état de l'ensemble du système hydraulique et des dispositifs de graissage : présence d'huile dans les réservoirs, les graisseurs, les graisseurs à bouchon et goutte à goutte et autres points de graissage. Élimination des fuites; réglage de l'alimentation en huile des surfaces frottantes des mécanismes.

8.1.3. Machines à barres. Nettoyage de la saleté et de l'huile de toutes les unités et mécanismes de la machine. Inspection externe de l'absence de pannes et de fuites dans les équipements hydrauliques et pneumatiques, le système de refroidissement par eau et le système de chauffage au gaz avec élimination des défauts identifiés ; évacuation des condensats des déshumidificateurs. Vérification de l'état des interrupteurs de fin de course, leur réglage et dépannage. Vérification de l'état de l'équipement de base. Vérification et serrage des fixations soumises à des vibrations et à des charges périodiques. Vérification de l'état des protections et capots de protection, dépannage. Réglage du travail des dispositifs de serrage, des pilonneuses et des pinces. Vérification de l'état : des joints du manchon de sablage, du dispositif de grille et de la buse de sablage ; diaphragmes des soupapes d'admission et d'échappement ; éléments de commande (interrupteurs, boutons de commande, lampes de signalisation, etc.); parties du dispositif de porte, vannes de soufflage et d'échappement, alimentateur vibrant. Vérification du niveau d'huile dans les réservoirs, réservoirs et autres contenants ; vérification de la présence d'huile dans les distributeurs d'huile et les lubrificateurs goutte à goutte et de lubrifiant dans les lubrificateurs à capuchon ; vérifier le débit d'huile vers la destination. Contrôle de l'état : systèmes de chauffage au gaz pour les boîtes à noyaux, systèmes de chauffage électrique pour les boîtes à noyaux ; radiateurs électriques tubulaires; système pyrométrique pour surveiller et maintenir la température prédéterminée de chauffage de la boîte à noyaux. Vérification et serrage des fixations dans les dispositifs de serrage, les pinces, les chaînes de convoyeurs à rouleaux. Vérifier la taille des fentes du manchon de sablage et le remplacer si les fentes sont supérieures à 0,5 mm. Vérification de l'état des surfaces de la porte et de la plaque gonflable ; en présence d'entailles, d'éraflures, de rayures d'une profondeur de 0,3 mm ou plus, remplacer ou réparer. Inspection et vérification de l'état des rouleaux et de leur fixation sur les tables à rouleaux ; remplacement des rouleaux présentant des défauts (usure sur le périmètre, excentricité, etc.). Vérification et serrage des connexions boulonnées, remplacement des fixations desserrées ou usées. Vérification de l'état des cylindres, des tiges, des raccords à bride et des autres pièces du système pneumohydraulique pouvant être inspectées visuellement. Vérification du fonctionnement de la sécurité et appareils automatiques. Identification des défauts qui doivent être éliminés lors de la prochaine réparation planifiée.

8.1.4. Grilles défonçables. Vérifiez l'état du lecteur. Vérifier : l'état des supports élastiques et des fixations du vibrateur ; températures de chauffage des logements de roulement ; resserrer la fixation de l'âme des sections de grille de la grille ; niveau d'huile (pour les bains liquides) dans l'excitateur de vibrations ; serrage de toutes les fixations. Remplacement des fixations usées. Vérification de l'état et de la soudure de l'âme des sections de grille et du corps de grille. Vérification de l'état : câblage électrique ; roulements et arbres. S'il y a des fuites d'huile, remplacez les joints et les joints.

8.1.5. Lanceurs de sable. Nettoyage de la saleté, du mélange et de l'huile. Vérification de la fixation du godet et de l'arc. Vérification de l'écart entre le bord supérieur du godet et l'arc. Lors de l'installation d'un nouveau godet, l'écart ne doit pas dépasser 0,5 à 0,7 mm. Vérification de la tension des entraînements par courroie trapézoïdale, du câble des mécanismes d'alimentation et de la chaîne d'entraînement de la courroie d'alimentation. Vérification des travaux : mécanismes de déplacement du chariot et du pont (pour lanceurs de sable de type pont) ; mécanismes pour tourner les grandes et petites manches, systèmes hydrauliques; têtes (au ralenti); bon fonctionnement du chariot du mécanisme d'alimentation. Vérification et serrage des fixations du rotor de la tête de lancement. Nettoyage des fosses du sable de moulage et lubrification des engrenages ouverts. Vérification du fonctionnement de la tête de sablage avec les manchons étendus sur une ligne, ainsi que lorsque l'axe du petit manchon est situé à un angle de 90 ° par rapport au grand manchon (l'affaissement ne doit pas dépasser 5 mm). Vérification de la verticalité des axes de rotation des grandes et petites manches. Vérification de l'état des éléments de l'articulation du petit manchon du lanceur de sable avec un grand et un grand manchon à axe de rotation central. Vérification des angles de rotation des grandes et petites manches. Vérification du système de lubrification : quantité et état de l'huile dans les boîtes de vitesses ; alimentation en huile de tous les points de lubrification conformément au passeport du véhicule ; la présence de lubrification dans les ensembles de roulements. Vérification de l'état des engrenages ouverts. Vérification du fonctionnement des dispositifs automatiques et de sécurité. Vérification et réglage des accouplements et dispositifs de freinage. Vérification de l'état des fondations et des boulons de fondation. Vérification de l'état des bandes transporteuses.

8.1.6. Vérification du bon réglage du séparateur. Vérification du fonctionnement des portes et de l'interrupteur de fin de course du treuil de benne. Vérification de l'état de la broche de la roue, des pièces d'usure. Vérifiez l'éventuel colmatage du système de circulation de la grenaille aux endroits des vannes, du tuyau de dérivation, la présence de gros morceaux de métal sur le séparateur à tamis à tambour. Inspection et vérification de l'état des composants et des mécanismes : grenailleuse, convoyeurs à plaques et à vis, séparateur, élévateurs, monte-charge, portes, volets de grenaille. Vérification de l'état des soudures. Vérification de l'état du revêtement de protection de la chambre du disque d'extrémité et de la porte. En cas d'usure extrême, un remplacement partiel ou une réparation est effectué. Vérification des joints du système de circulation de la grenaille afin d'éliminer les fuites de grenaille. Vérification du fonctionnement du système d'extraction des poussières. Vérification et serrage des raccords amovibles des canalisations pour éliminer les fuites d'air. Vérification de l'état et remplacement des pièces d'usure de la grenailleuse. Vérification de l'état de la courroie ou des chaînes de l'élévateur à godets. Vérification de l'état des mangeoires et du tamis à tambour du séparateur, changement de maille. Vérification du fonctionnement des mécanismes de rotation de la table, des plaques de déplacement du chariot et du palan à benne. Contrôle et réglage de la tension des entraînements par chaîne et courroie trapézoïdale. Vérification de l'état de fonctionnement du système de lubrification, vérification de la quantité d'huile dans les boîtes de vitesses et de la qualité de l'alimentation en huile de tous les points de lubrification selon la carte de lubrification. Réglage des roulements, vérification des joints et remplacement des joints et joints usés. Vérification de l'état : des dispositifs de protection ; organes directeurs. Vérification du fonctionnement des dispositifs automatiques et de sécurité. Identification des défauts qui doivent être éliminés lors de la prochaine réparation planifiée.

8.1.7. Machines de moulage par injection. Nettoyer la surface de la machine des éclaboussures de métal et de la saleté. Vérification de l'état du système hydraulique (les fuites sont inacceptables). Vérification de l'état du système de lubrification. Vérification de la force de verrouillage. Vérification du fonctionnement du système de chauffage et de refroidissement. Contrôle du serrage des fixations des couvercles, des brides et de toutes les connexions du système hydraulique. Portez une attention particulière aux joints situés près des fours et du moule. Serrage des fixations, remplacement des pièces usées et cassées pour les flexibles de fixation, traverse à la tige du vérin hydraulique, traverse fixe au banc de la machine, barres transversales du piston presseur, moteur électrique et pompe, tiges de fin de course. Vérification de l'état des connexions des éléments hydrauliques. Vérification de la présence d'huile à tous les points de frottement des joints. Ajustement des éléments du système hydraulique: élimination des fuites, en présence de vibrations de la canalisation, resserrement de la fixation des canalisations ou fixation avec des attaches supplémentaires; s'il y a de la mousse d'huile ou des vibrations de la pompe, vérifiez la conduite d'aspiration de la pompe hydraulique. Réalisation d'analyses en laboratoire de la qualité des huiles pour le respect des indicateurs physiques et chimiques du passeport. Vérification et réglage des soupapes de soupape (avec une révision complète des vannes d'arrêt du système d'alimentation en azote). Démontage et lavage du filtre. S'il y a des sédiments dans le réservoir hydraulique, rincer la surface intérieure des réservoirs, accumulateurs, canalisations, unité d'injection. Vérification du fonctionnement du système de chauffage et de refroidissement au mazout (le chauffage autorisé ne dépasse pas 50 ° C). Vérification de l'étanchéité des joints d'étanchéité, des manchettes, des genoux et des autres joints d'étanchéité. Vérification de l'instrumentation (manomètres, pressostats, etc.), ainsi que des équipements électriques (relais temporisés, automates, etc.). Vérification de l'état du système de refroidissement du moule et du piston de pressage. Inspection externe de l'absence d'éraflures, d'entailles, de bosses, d'usure sur les colonnes de guidage, les glissières, les tiges, les éléments du mécanisme de verrouillage. Vérification de la concentricité de la coupelle et du piston. Changement de pièces d'usure ; piston, télescopes, verre, douille de coulée et autres pièces défectueuses. Vérification et réglage de la douceur de roulement (absence d'à-coups, de chocs et de blocages). Vérification de l'état de fonctionnement des limiteurs, des butées, des dispositifs de sécurité, des clôtures, du bouclier de sécurité. Vérification de l'état des organes de commande de fonctionnement de la machine : poignées, tringles, leviers, boutons, etc. Vérification de la résistance de mise à la terre de la machine. Vérification du parallélisme des traverses mobiles et fixes.

8.1.8. Machines de refroidissement. Nettoyer la surface des machines des éclaboussures de métal et de la saleté. Inspection et vérification de l'état des mécanismes, remplacement des pièces défectueuses. Vérification et serrage des supports de la machine ; remplacement des fixations desserrées, usées et défectueuses. Vérification de l'état du réseau d'alimentation de la machine avec le fluide de travail, serrage des connexions de la canalisation. Soupape et réglage des soupapes. Vérification du système de lubrification (vérification de l'alimentation en huile de tous les points de lubrification selon la carte de lubrification). Vérification de l'état de la surface des rouleaux. Vérification de l'état d'usure de la surface des rouleaux à pâtisserie, des rails, des tiges, des poussoirs, des raccords à bride. Vérification de l'état des surfaces des tiges. Réglage des tiges reliées aux vérins hydrauliques pour déplacer les tiges et la palette mobile. Vérification de l'état des ressorts. Vérification de la rotation du disque dans le mécanisme d'éjection. Vérification du fonctionnement des charnières, des galets, du levier de rappel de l'éjecteur. Goupilles et douilles pivotantes de rechange. Vérification de l'état des joints : bagues d'étanchéité, joints, manchettes, bagues et autres pièces. Changement des pièces d'usure : coussinets, chemises, etc. Vérification de l'état des dispositifs du système de commande de la machine : pédales, poignées, tiges, leviers, boutons, etc. Vérification de l'état, réparation et installation des protections et autres dispositifs pour assurer la sécurité de la machine.

8.1.9. machines centrifuges. Vérification de l'alimentation en huile de lubrification de tous les points du système de lubrification. Vérification des fuites d'air. Contrôle du chauffage : huile dans les réservoirs d'huile (chauffage autorisé pas plus de 50 °C), pompes, roulements du carrousel. Vérification de l'état de fonctionnement des dispositifs de sécurité et de freinage qui assurent la sécurité du travail. Vérification de la présence de bruits et de vibrations parasites lors du fonctionnement des mécanismes causés par un dysfonctionnement des éléments de la machine et de l'entraînement électrique. Vérification de l'état des guides, broche et support, galets presseurs. Soupape et réglage des soupapes. Vérifiez l'alimentation en huile de tous les points de lubrification. Vérification du système de refroidissement par eau. Vérifier l'étanchéité du système hydraulique de l'entraînement pour déplacer la caisse et système commun. Vérification de tous les joints, remplacement des manchettes, des joints. Vérification de l'état des pièces des cylindres pour saper et éjecter les pièces moulées. Vérification de l'état de fonctionnement des limiteurs, des arrêts, des fusibles. Vérifier l'état, réparer et installer des protections et autres dispositifs pour assurer la sécurité de la machine.

8.2. Maintenance

Pendant la réparation en cours, les opérations de maintenance et ci-dessous sont effectuées travaux suivants par types de voitures.

8.2.1. Robinets. Démontage de paliers d'arbres horizontaux ou verticaux, lavage et mesure d'usure, nettoyage des bagues et axes d'arbres. Les bagues sont remplacées lorsqu'elles sont usées. Vérification de l'usure des bagues des leviers et des axes des rouleaux. Réglage et, si nécessaire, remplacement des roulements. Vérifier l'usure de la coque et du fond du bol. Remplacement des inserts annulaires dans le fond du bol. Remplacement du rouleau et du revêtement en caoutchouc (pour les mélangeurs centrifuges). Vérification de la fixation de la coque. Remplacement des dépotoirs, des racleurs et des charrues. Remplacement des boulons de réglage et recoupe des filets. Vérification de l'état des supports. Démontage et vérification de l'état des pièces du mécanisme de charge. Démontage, nettoyage des pistons, axes, goupilles, ainsi que le changement des joints spi, joints et de toutes les fixations. Vérification de l'état des pièces des distributeurs à vis. Remplacement des courroies trapézoïdales et vérification des tolérances des rainures des poulies. Le contrôle de l'état et le remplacement des éléments des accouplements. Vérifier : l'état des fixations des bollards et des cadres à la fondation ; l'état de la fondation (si nécessaire - réparation); tous les raccords de conduits d'air ; porter une attention particulière à l'intégrité des tuyaux et à leur fixation, ainsi qu'aux vannes, afin d'éliminer les fuites d'air comprimé du système pneumatique; parallélisme de l'arbre intermédiaire et des arbres de transmission à grande vitesse ; sur l'alignement de l'arbre de sortie de la boîte de vitesses et de l'arbre vertical ; parallélisme des axes de rotation des poulies et déplacement des axes des gorges des poulies. Essai de la machine au ralenti et en charge avec les travaux de réglage nécessaires.

8.2.2. Machines de formage. Démontage et réparation du mécanisme de secouage. Lavage et nettoyage, mesure et détection des défauts des pièces. Remplacement des bagues, ressorts, joints et autres pièces sujettes à usure. Éraflure des pistons et des cylindres avec meulage ultérieur. Lorsque la table vibrante se déforme, ses surfaces sont rabotées et s'il y a des fissures, un soudage est effectué. Vérification de l'état des boulons d'ancrage du lit et mise à niveau du lit. Inspection et remplacement des pièces d'usure des amortisseurs. Ébavurage et réglage des barres de guidage, des goupilles et des douilles du mécanisme de secouage. Démontage du mécanisme d'échappement avec des pièces défectueuses. Nettoyage des éraflures des pistons et des cylindres.

8.2.3. Machines à barres. Inspection et lavage des citernes et conteneurs ; nettoyer, laver ou remplacer les filtres. Vidange d'huile usagée et remplissage d'huile neuve (si la réparation en cours coïncide avec le calendrier de vidange d'huile). Effectuer des analyses en laboratoire de la qualité de l'huile pour la conformité aux indicateurs physiques et chimiques du passeport. Démontage du mécanisme de levage et de pressage de la boîte à noyaux vers la buse, du mécanisme de soufflage avec vannes d'insufflation et d'échappement, du dispositif de porte, de l'alimentateur vibrant et des autres unités et mécanismes soumis à la plus grande usure ; détection des défauts des pièces, remplacement des pièces usées des unités et mécanismes démontés. Identification des défauts qui doivent être éliminés lors de la révision ultérieure avec une inscription dans la liste préliminaire des défauts. Vérifier la rectitude de la surface de travail des guides (l'écart ne doit pas dépasser 0,2 mm sur une longueur de 1000 mm). Vérifier le parallélisme de la surface de travail du cadre oscillant et de la surface d'appui de la bride de fixation du sablage (1 mm sur une longueur de 1000 mm). Démontage et réparation de vérins pneumohydrauliques avec remplacement des pièces usées, joints et autres produits en caoutchouc.

8.2.4. Lanceurs de sable. Vidange de l'huile, rinçage des réservoirs d'huile et des systèmes hydrauliques. Inspection et nettoyage de l'ensemble de la machine. Démontage de la tête de la sableuse et remplacement des pièces usées. Équilibrage du rotor de la tête de sablage. Vérification de l'état des roues, des freins, des chaînes d'entraînement, de la boîte de vitesses et des autres éléments de montage du chariot du lanceur de sable. Vérification de l'état des mécanismes de rotation des grandes et petites manches. Vérification de la chenille : joints bout à bout, fixations et état de la chenille. Alignement des rails dans un plan horizontal par niveau. Vérifier la bonne connexion des extrémités du ruban et resserrer le ruban si nécessaire. Vérification de la connexion des grands et petits manchons, serrage de la fixation des tiges et du châssis des convoyeurs. Vérification de l'état des équipements hydrauliques, serrage des raccords et des joints. Vérification de l'état de fonctionnement des butées d'arrêt des interrupteurs. Identification des défauts qui doivent être éliminés lors de la prochaine réparation programmée, avec une inscription dans la liste préliminaire des défauts. Test de la machine au ralenti et sous charge.

8.2.5. Grilles défonçables. Vérification de l'état et remplacement des pièces usées de l'excitateur de vibrations. Ajout d'un lubrifiant épais. Vérification de l'état et du serrage des boulons de fondation. Remplacement des sections Web de la grille. Restauration des endroits détruits des parois latérales, des sections de grille, des poutres de support. Vérification des performances de la grille.

8.2.6. Chambres de grenaillage et tambours. Vérification de l'état des éléments les plus soumis à l'usure : revêtement intérieur de la chambre, disques et portes d'extrémité, convoyeurs à plaques et à vis, séparateur avec remplacement des pièces usées. Démontage de la grenailleuse avec remplacement (si usé) de la turbine et des pièces d'usure, vérification de l'état des roulements, équilibrage de la turbine de la grenailleuse. Lavage des pièces des unités démontées. Serrage de la bande transporteuse à tablier, des courroies trapézoïdales de la grenailleuse, de la courroie des élévateurs et des entraînements par chaîne. Remplacement des fixations usées (endommagées). Vérification du parallélisme des gaines d'ascenseur. Vérification de l'état de la voie ferrée, des joints bout à bout, des fixations ; alignement des rails dans un plan horizontal par niveau.

8.2.7. Machines de refroidissement. Nettoyer et laver les surfaces des mécanismes des machines. Laver, essuyer les pièces des unités démontées. Remplacement des pièces d'usure : douilles, chemises, axes. Remplacement de tous les joints : manchettes, bagues, joints, joints et racleurs. Mesurer la quantité d'usure et vérifier l'état des guides, des bagues, des rouleaux à pâtisserie, des tiges, des tiges, des rouleaux. S'il y a des écarts, réparer ou remplacer. Réglage des tringles, biellettes, vérification du tassement des ressorts. Démontage du mécanisme de charnière et vérification de l'usure des douilles et des goupilles (le jeu admissible entre la douille et la goupille est conforme aux tolérances du dessin). Vérifier les fuites dans tous les cylindres hydrauliques et pneumatiques. Vérification de l'étanchéité aux joints des canalisations ; élimination des fuites de fluide de travail sur toute la longueur du réseau d'alimentation de la machine, aux endroits des joints et des connexions des canalisations, des mamelons et des bouchons de vidange. Réparation, réglage et remplacement de limiteurs, butées. Vérifier le fonctionnement des commandes, des protections, des dispositifs de sécurité et des verrouillages. Vérification de la rectitude des surfaces de montage des plaques pour la fixation des moules dans différentes directions. Vérification du parallélisme des plaques de montage pour le montage des moules. Vérification de la perpendicularité du plateau de la palette et des surfaces de montage latérales des plateaux pour la fixation des moules. Réparation ou remplacement des dispositifs de protection, assurant leur fonction conformément aux règles de sécurité. Vérification du fonctionnement des soupapes et des vannes. S'il y a des écarts, remplacez. Test de la machine au ralenti et sous charge.

8.2.8. machines centrifuges. Démontage détaillé du mécanisme d'éjection de la coulée et du mécanisme de rotation du moule, qui sont les plus soumis à l'usure. Lavage, essuyage et détection des défauts des pièces du mécanisme d'éjection de la coulée et rotation du moule. Remplacement des pièces d'usure : douilles, axes, bagues. Remplacement de tous les joints : manchettes, bagues, joints... Vérification de l'état et remplacement des galets défectueux. Vérifiez les joints des roulements et remplacez-les si nécessaire. Remplissage des roulements avec du plastique lubrifiant. Vérification du système de refroidissement des moules métalliques. Remplacement des presse-étoupes ou des raccords. Vérification du système de lubrification et de l'état de l'huile. Vérification de l'état des pièces des équipements hydrauliques et pneumatiques. Vérification de l'étanchéité aux joints des canalisations ; élimination des fuites de liquide sur toute la longueur du réseau d'alimentation de la machine, aux endroits des joints et des connexions des canalisations, des mamelons et des bouchons de vidange. Remplacement des joints qui ont perdu leur étanchéité. Vérification du serrage des fixations des couvercles, des brides, de toutes les connexions des systèmes hydrauliques et pneumatiques. Mise en place des équipements hydrauliques et pneumatiques de la machine. Test du système hydraulique de la machine. Vérification de l'état de la broche. Remplacement des roulements de broche. Vérification de l'état de la transmission par courroie trapézoïdale. Remplacement des courroies trapézoïdales. Démontage du mécanisme de charnière et vérification du développement des bagues et des doigts. Réparation, réglage et remplacement de limiteurs, butées, fusibles. Vérification du fonctionnement des équipements électriques, pneumatiques, hydrauliques. Vérification des normes de précision de la machine selon les spécifications. Test de la machine au ralenti et sous charge.

8.2.9. Machines de moulage par injection. Centrage de la traverse mobile par rapport aux colonnes. Vérification de l'écart entre les douilles de la traverse mobile et les colonnes (la tolérance ne doit pas dépasser la taille définie conformément aux dessins). Vérification du parallélisme des traverses mobiles et fixes. Vérification des écarts sur les écrous pour déplacer les traverses. Vérification du niveau de l'installation de la machine sur la fondation (la précision d'installation requise dans les deux sens est de 0,5 mm par 1000 mm). Serrage des boulons de fondation. Démontage du mécanisme de charnière et vérification de l'usure des douilles et des goupilles (écart autorisé entre la douille et la goupille conformément aux dessins. Il est interdit d'utiliser des douilles et des goupilles avec des traces d'éraflures de plus de 0,3 mm de profondeur). Remplacement des joints et des racleurs du mécanisme de pressage. Vérification de l'alignement de la tige de pressage par rapport à la coupelle de pressage. Vérifier les fuites dans les cylindres hydrauliques. S'il y a des fuites, inspectez et remplacez les joints. Vérification de la perpendicularité du vérin hydraulique de pressage par rapport à la traverse fixe. Vérification de la planéité de la plaque d'assise. Vérification du parallélisme des traverses mobiles et fixes. À la discrétion du mécanicien, le travail est effectué sur un ou tous les points de l'inspection. Assemblage d'appareils et de mécanismes réparés. Test de la machine au ralenti et sous charge. Test du système hydraulique à une pression supérieure à celle de travail de 25 %.

8.3. Révision

Pendant la révision, tous les travaux de réparation en cours sont effectués; en outre, les travaux suivants sont effectués sur les noms d'équipement.

8.3.1. Robinets. Vidange de l'huile des conteneurs. Compléter le démontage détaillé et le dépannage des unités, des assemblages et des pièces. Si nécessaire, restaurer ou remplacer : roulements, arbres, bagues, tiges, pistons, chemises de cylindre, joints, fixations, supports, boulons d'ancrage, crémaillères et cadres, coque et fond de cuve, jantes de rouleaux, ressorts, mécanismes de levier. Les surfaces des soutes, des portes, des écoutilles et des réservoirs doivent être redressées, sablées aux endroits où la corrosion est présente, puis apprêtées et peintes. Les bunkers, réservoirs, citernes, etc. en acier résistant à la corrosion doivent être redressés s'il n'y a pas d'usure importante. Restaurer la fondation. Restauration ou remplacement d'éléments : équipements pneumatiques, équipements de lubrification, systèmes électriques, tableaux, enseignes, numéros, inscriptions. Test de charge et mise en service.

8.3.2. Machines de formage. Démontage détaillé complet de tous les composants et mécanismes de la machine. Lavage, essuyage des pièces d'assemblages et mécanismes. Réparation des mécanismes d'agitation, de pressage, de rotation, d'échappement, des mécanismes de rotation de la traverse et du racleur, des flacons de préhension. Remplacement des pièces principales rejetées : tables vibrantes et rotatives, cylindres et pistons, cylindre de presse, leviers et supports, colonnes, goupilles, tourillons, arbres, axes. Remplacement segments de piston, manchettes, colliers, bagues, manchons, tiges, rouleaux à pâtisserie. Remplacement de l'ensemble des amortisseurs. Réparation de dispositifs de serrage, mécanisme de fixation. Remplacement des accouplements, engrenages, engrenages, crémaillères rejetés. Remplacement d'éléments d'équipements hydrauliques et pneumatiques, système de lubrification, réparation de la canalisation et des éléments de ses connexions. Réparation ou remplacement des dispositifs de protection et de protection conformément aux exigences de sécurité. Assemblage, installation et test des composants et mécanismes réparés au ralenti et sous charge. Vérification de l'état de la fondation et de sa réparation. Remplacement de parquet. En présence de fissures, battage et coulage du ciment avec des grades de ciment à haute résistance. Remplacement complet du lubrifiant. Mastic, peinture de toutes surfaces brutes.

8.3.3. Moulins à barres. Démontage détaillé complet de tous les composants et mécanismes de la machine. Lavage, essuyage et inspection de toutes les pièces. Compilation et clarification de la feuille d'estimation défectueuse. Remplacement complet de toutes les fixations usées. Réparation du mécanisme de levage de la boîte à noyaux, du mécanisme de pression de la boîte à noyaux sur la buse (ou du mécanisme d'abaissement de la buse), du mécanisme de démontage de la boîte à noyaux, du mécanisme de soufflage avec la soupape d'aspiration et d'échappement, du mécanisme de déplacement transversal et autres mécanismes sujets à l'usure. Réparation du dispositif de porte, de l'alimentateur vibrant et d'autres unités. Remplacement des principales pièces rebutées : manchon de sablage, plaques gonflables avec évents, vérins et pistons, leviers, supports, colonnes, goupilles, arbres, axes, etc. Réparation et remplacement des dispositifs de serrage et de fixation, chaînes et engrenages des convoyeurs et de leurs éléments. Réparation de l'équipement pneumohydraulique et du système d'approvisionnement en eau avec remplacement des éléments de l'équipement pneumohydraulique ; réparation des canalisations et élimination des fuites sur toute la longueur du réseau électrique. Réparation et remplacement d'éléments du système de lubrification. Réparation d'équipements électriques avec remplacement d'éléments d'équipements électriques et de radiateurs électriques tubulaires, systèmes de chauffage pour boîtes à noyaux. Réparation du système de chauffage au gaz des boîtes à noyaux avec remplacement des éléments d'équipement au gaz ; réparation des canalisations et élimination des fuites. Réparation de l'équipement pyrométrique du système de contrôle et de maintien de la température de consigne des boîtes à noyaux chauffants. Réparation ou remplacement des dispositifs de protection et de protection conformément aux exigences de sécurité. Vérifier l'installation de la machine et l'état des fondations. Vérifier, resserrer ou remplacer les boulons de fondation ; fixation de la fondation en versant du mortier de ciment. Vidange complète : la vidange de l'huile usagée et le remplissage d'huile neuve. Effectuer des analyses en laboratoire de la qualité de l'huile pour la conformité aux indicateurs physiques et chimiques du passeport. Assemblage de la machine à partir de composants et de mécanismes réparés. Vérification de la bonne interaction des nœuds et des mécanismes de la machine. Peinture des surfaces externes non fonctionnelles de la machine avec du mastic ; restauration des tables, inscriptions, index endommagés, etc. Test de la machine au repos et en charge. Vérification de la conformité de la machine avec les données de passeport et les normes de précision spécifiées dans le manuel d'instructions.

8.3.4. Lanceurs de sable. Démontage détaillé complet de tous les composants et mécanismes de la machine. Lavage, essuyage et inspection de toutes les pièces. Rédaction d'une feuille de devis défectueuse. Remplacement complet de toutes les fixations usées. Démontage complet de la tête de lancement avec remplacement du boîtier, remplacement de la tête. Équilibrage du rotor de la tête de lancement assemblé. Démontage de boîtes de vitesses avec remplacement d'une paire de vis sans fin, d'engrenages, de roulements, de bagues, de joints et d'autres pièces. Démontage du mécanisme de mouvement avec remplacement des rampes, axes, entraînement par chaîne, roulements et autres pièces. Inspection des soudures et soudure des fissures. Assemblage de composants et mécanismes réparés. Vidange de l'huile des réservoirs et rinçage du système de tuyauterie. Installation et réglage des équipements hydrauliques selon le schéma hydraulique et les données du passeport. Vérification du bon fonctionnement des principaux organes du lanceur de sable par démarrage séparé ou combiné des mécanismes ; faire tourner la voiture au ralenti. Masticage et peinture de toutes les surfaces brutes selon cahier des charges pour la finition des équipements neufs. Pour les lanceurs de sable stationnaires, vérifiez l'état et réparez la fondation (serrage ou remplacement des boulons de fondation, fixation de la fondation par ajout de mortier de ciment). Pour les lanceurs de sable mobiles - vérification de l'état et remplacement des sections individuelles de la voie ferrée, remplacement des pièces des joints bout à bout et des fixations des rails, mise à niveau des rails dans un plan horizontal. Test de la machine sous charge.

8.3.5. Grilles défonçables. Démontage détaillé complet de tous les nœuds. Lavage, essuyage et inspection de toutes les pièces. Rédaction d'une feuille de devis défectueuse. Remplacement des pièces usées (arbres, roulements, boulons, accouplements, etc.). Réparation ou remplacement des parois latérales, des poutres de support, des sections de grille. Remplacement complet du lubrifiant. Vérification de l'état de la fondation et installation du cadre de support. Peinture sur treillis, restauration de plaques, inscriptions, enseignes.

8.3.6. machines centrifuges. Démontage détaillé de tous les composants et mécanismes de la machine. Nettoyage de la saleté, lavage, essuyage et inspection de toutes les pièces. Rédaction d'une feuille de devis défectueuse. Remplacement ou réparation de toutes les pièces usées et défectueuses. Vérification de l'état des boulons de fondation et de la fondation (si nécessaire, remplacement des boulons de fondation et de la fondation). Rinçage du système hydraulique. Vidange. Réaliser une refonte majeure du système électrique. Assemblage et vérification de l'interaction correcte de tous les mécanismes des équipements électriques, hydrauliques et pneumatiques en fonctionnement au ralenti. Test de chargement.

8.3.7. Chambres de grenaillage et tambours. Démontage détaillé complet de tous les composants et mécanismes. Lavage, essuyage et inspection de toutes les pièces. Remplacement de la grenailleuse. Équilibrage du rotor de la grenailleuse sous forme assemblée. Remplacement complet de toutes les fixations usées. Remplacement complet des pièces de la grenailleuse : flexibles, ressorts, soupapes, joints et autres pièces. Démontage complet de l'élévateur : remplacement des roulements, godets, arbres, bagues et autres pièces, ainsi que remplacement des pièces usées de la protection. Démontage complet de la tarière avec remplacement des sections et des roulements. Démontage complet des mécanismes de rotation de la table et de rotation des plateaux. Démontage de l'élévateur avec remplacement des godets et des rivets (boulons) usés, remplacement ou réparation de la courroie de l'élévateur. Démontage de la vis sans fin avec remplacement des sections. Démontage complet du mécanisme de déplacement du chariot ; remplacement des roues de support usées, des câbles, du tambour, des galets tendeurs et d'autres pièces. Démontage complet du foyer mobile, remplacement complet des plaques transporteuses, disques latéraux, pignons, chaînes et autres pièces usées. Démontage du palan à benne, remplacement des blocs de câble, des galets de support, des guides de canal, soudure et réparation du châssis. Démontage complet des boîtes de vitesses avec remplacement des vis sans fin, engrenages, roulements, bagues, joints et autres pièces. Remplacement des courroies et poulies usées de tous les entraînements par courroie trapézoïdale. Réparation de dispositifs de verrouillage et de charnières, couvercles, tôles blindées, redressage de portes. Peinture de toutes les surfaces brutes selon les spécifications pour la finition des équipements neufs. Test de la machine au ralenti et sous charge.

8.3.8. Machines de moulage par injection. Démontage détaillé complet de tous les composants et mécanismes de la machine. Lavage, essuyage, inspection et mesure de l'usure de toutes les pièces de la machine. Préparation d'une fiche d'estimation complète des défauts. Remplacement complet de toutes les fixations usées. Remplacement des pièces d'usure et ensembles de vannes et boîtiers de distribution : pompe, tiroirs, vannes, sièges, manchettes, joints, ressorts, poussoirs, bouchons. Remplacement des douilles, pistons et douilles du plateau mobile du porte-moule. Remplacement des pièces de la cale et du mécanisme à manivelle pour le verrouillage du moule : cales, chemises, doigts de douille et autres pièces. Soudage des fissures du lit. Meulage des surfaces de travail internes et externes des cylindres avec usure, risques et rayures, suivi d'un chromage. Démontage des canalisations avec rinçage et purge, remplacement de sections individuelles de canalisations, joints, mamelons et autres pièces. Vérification du parallélisme et de la planéité du sommier. En présence d'écarts, les travaux de restauration doivent être effectués conformément au dessin. Vérification de la bonne installation du cadre sur la fondation (la précision d'installation requise dans les deux sens est de 0,1 mm par 1000 mm). Vérification de l'état de la fondation. Vérification, serrage et remplacement des boulons de fondation. Correction de la fondation conformément aux spécifications pour la fabrication de la fondation. Installation de mécanismes réparés sur le châssis. Installation et réglage des équipements hydrauliques selon le schéma et les spécifications hydrauliques. Vérification de la bonne interaction des nœuds et des mécanismes de la machine. Vérification de la perpendicularité du vérin hydraulique de pressage par rapport à la traverse fixe. Vérification de l'alignement de la tige de pressage par rapport à la coupelle de pressage. Vérification du parallélisme des traverses mobiles et fixes. Rodage à vide : ouverture, fermeture du moule et pressage à froid. Peinture complète de toutes les surfaces externes non travaillantes de la machine. Restauration des tableaux et des inscriptions. Test de la machine sous charge. Vérification de la conformité de la machine avec les données du passeport. Acceptation selon TU et GOST.

Noter. Teneur travaux standards, effectuées lors des réparations de la partie mécanique de la presse à injecter, ne comprennent pas les opérations de réparation des outillages (moules) et du groupe de pompage.

8.3.9. Machines de refroidissement. Démontage détaillé complet de tous les composants et mécanismes de la machine. Nettoyage de la saleté, lavage, essuyage et inspection de toutes les pièces. Rédaction d'une feuille de devis défectueuse. Dépannage et remplacement des fixations usées. Restauration de pièces de base : plaques de sous-coulage, lit, crémaillères, corps de palette, plateau de palette. Fissures de soudure dans le bâti de la machine. Vérification de la planéité des surfaces de travail des plaques de sous-coulage ; en cas de déviation - fraisage (pour les machines conçues pour la longueur des pièces moulées en métaux ferreux). Remplacement de bielles, pistons, genoux, cylindres ne faisant pas l'objet de remise à neuf. Remplacement de pièces d'équipements de distribution hydraulique; manchettes, joints, ressorts, poussoirs, fiches et boîtes de jonction d'équipements électriques. Remplacement des bagues, chemises, essuie-glaces, tiges, axes, boucles d'oreilles, rouleaux. Réparation et remplacement de tous les dispositifs de protection et dispositifs de protection. Assemblage de machines à partir de composants et de mécanismes réparés. Vérification de la rectitude des surfaces de montage des plaques pour la fixation des moules. Masticage, apprêt et peinture de toutes les surfaces externes non travaillantes de la machine, restauration des tableaux et des inscriptions. Vérification de l'état des fondations, réparation de la fondation en versant du mortier de ciment, vérification et remplacement des boulons de fondation. Vérification de l'interaction correcte de tous les mécanismes de travail de la machine. Vérification des équipements électriques, hydrauliques, pneumatiques en mode opérationnel, semi-automatique et automatique.

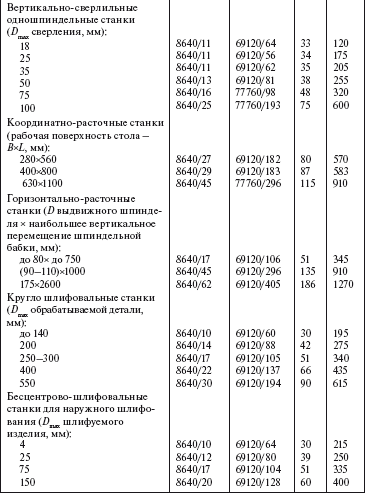

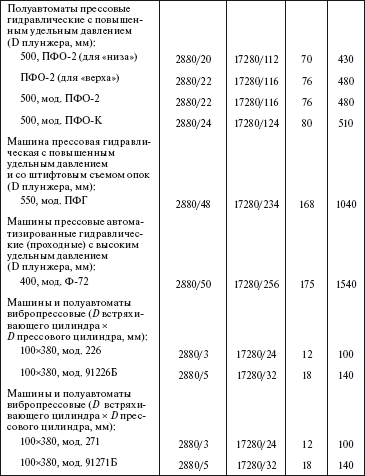

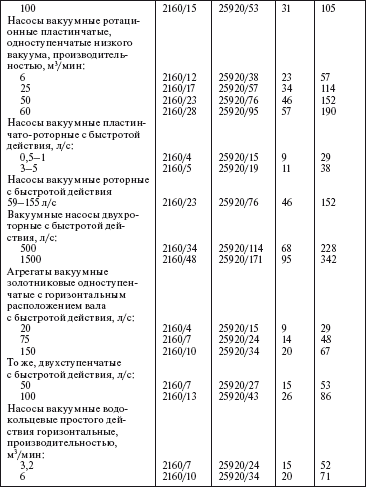

8.4. Normes de fréquence, de durée et de complexité des réparations

Les normes de fréquence, de durée et de complexité des réparations des équipements de four électrique de fonderie sont indiquées dans le tableau. 8.1.

Tableau 8.1

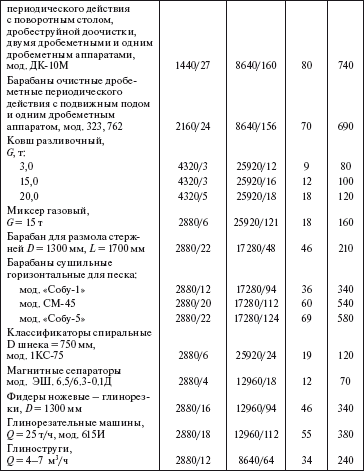

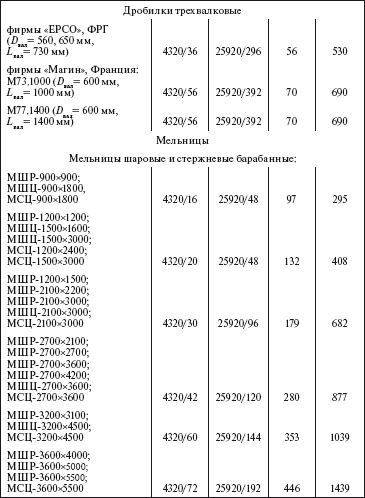

9. ÉQUIPEMENT DE CONCASSAGE, DE BROYAGE ET DE TRI

Les équipements de concassage, broyage et tri sont affectés au sixième groupe d'amortissement avec une durée d'utilité supérieure à 10 à 15 ans inclus.

L'équipement utilisé pour le concassage, le broyage et le criblage fonctionne dans un mode d'usure intense et subit des charges alternées élevées. La durée de vie des organes de travail de cet équipement ne dépasse pas 34 560 heures, après quoi une révision majeure est nécessaire.

9.1. Maintenance

9.1.1. L'entretien des équipements de concassage et de broyage est effectué pendant son fonctionnement par les ouvriers de la production lors de la livraison et de l'acceptation des quarts de travail conformément aux instructions du lieu de travail. L'objectif principal de la maintenance est d'assurer le bon fonctionnement. La pratique montre que sa violation entraîne une usure accrue et des pannes d'urgence de certaines parties de l'équipement.

9.1.2. Outre le nettoyage des équipements et la lubrification, l'inspection et le contrôle de l'état technique des mécanismes et des assemblages, le réglage et l'élimination des dysfonctionnements mineurs sont effectués.

9.1.3. La maintenance des équipements incombe non seulement au personnel d'exploitation, mais également aux réparateurs en service, aux chefs de quart, qui surveillent périodiquement visuellement, auditivement et à l'aide d'instruments de mesure le fonctionnement des unités les plus critiques ( moteurs électriques, boîtes de vitesses, accouplements) jusqu'à leur ouverture lors d'arrêts brefs de l'équipement.

En dehors de contrôles techniques effectués par le personnel de maintenance, des arrêts programmés des sections de concassage et de broyage sont effectués, au cours desquels l'état de fonctionnement de l'équipement est surveillé à l'aide d'appareils de diagnostic. Tous les dysfonctionnements identifiés sont éliminés immédiatement si cela peut entraîner des arrêts de l'équipement pendant le fonctionnement.

9.2. Maintenance

9.2.1. Concasseurs à mâchoires. Inspectez et, si nécessaire, remplacez la plaque d'espacement arrière, les tiges, les joints et les ressorts correspondants, le blindage latéral supérieur, les craqueurs de plaque d'espacement, les roulements d'entraînement, les courroies trapézoïdales, les ressorts, les tiges. Alignez les essieux et les surfaces de référence. Faites les réglages et testez.

9.2.2. Concasseurs à cône. Réparez ou remplacez la plaque de distribution. Vérifier et, si nécessaire, remplacer l'armure usée du cône d'écrasement, l'armure fixe et la garniture de la bague de commande, les douilles coniques et cylindriques de l'ensemble excentrique. Vérifier le fonctionnement du système de lubrification, changer l'huile si nécessaire. Remplacez l'armure de la partie inférieure du corps du concasseur et l'armure d'entraînement, les bagues et les disques du palier de butée, les engrenages de l'arbre d'entraînement. Inspectez et réparez la roue dentée excentrique. Remplacez les bagues d'arbre de transmission avant et arrière. Remplacer les ressorts et l'arbre d'entraînement si nécessaire. Faites les réglages et testez.

9.2.3. Concasseurs à marteaux et rouleaux. Remplacer les marteaux (pour réduire la durée de la réparation en cours, le rotor avec les marteaux usés est démonté et remplacé par un pré-assemblé). Laver et lubrifier les roulements. Vérifiez l'alignement du rotor avec l'arbre du moteur. Vérifiez et, si nécessaire, remplacez les courroies trapézoïdales et les grilles. Remplacez la doublure dans la zone de battement. Réparer et équilibrer le rotor. Remplacer les joints. Ajusteur de réparation. Faites les réglages et testez.

9.2.4. Serrez la fixation de la doublure, révisez la station d'huile. Vérifier et, si nécessaire, remplacer sélectivement les plaques de revêtement, éléments de la grille de fixation. Remplacez partiellement ou complètement la garniture du tambour et des couvercles, les garnitures de garniture et les boulons individuels. Remplacez ou réparez la mangeoire à escargots. Inspectez le disque ou remplacez-le (si un disque de rechange est disponible). Vérifiez l'alignement de l'entraînement.

9.2.5. Moulins à cylindres. Serrez les boulons de fixation du broyeur. Remplacer les socs, l'anneau de meulage, les lames. Rincer le système d'huile. Remplacez ou restaurez l'arbre d'entraînement, le petit engrenage conique, les bagues d'arbre vertical, les bagues à rouleaux, les essieux pendulaires et partagés, le grand engrenage conique (le travail est effectué au besoin).

9.2.6. Écrans GNT. Vérifiez et ajustez l'amplitude et la rectitude des oscillations de la boîte avec le cadre, l'uniformité des écarts entre les tampons des liens élastiques et l'absence d'oscillations locales des tamis, des parties de la boîte du cadre et d'autres éléments. Vérifiez et, si nécessaire, remplacez les roulements du vibrateur et les ressorts de support, les grilles de chargement et de déchargement.

9.2.7. Écrans GIL. Vérifiez et ajustez l'amplitude et la rectitude des vibrations de la boîte avec le cadre, les écarts entre les tampons des liens élastiques, l'absence de vibrations locales des tamis, des parties de la boîte, du cadre et d'autres éléments. Vérifiez les connexions des goulottes de chargement et de déchargement, des bains, des accouplements et des courroies trapézoïdales, éliminez les défauts identifiés. Remplacez les écrans, les bandes, les tubes inférieurs et supérieurs lors du chargement de la boîte.

9.2.8. Écrans GSL. Vérifiez et ajustez l'amplitude et la rectitude des vibrations de la boîte avec le cadre, les écarts entre les tampons des liens élastiques et l'absence de vibrations locales des tamis, des parties de la boîte, du cadre et d'autres éléments. Vérifiez l'état des goulottes de chargement et de déchargement. Retirez les tamis supérieur et inférieur. Éliminer les défauts trouvés dans les pièces et les assemblages de la boîte. Si nécessaire, remplacer les tamis, lamelles, équerres, lamelles et attaches des tamis, doigts vibreurs. Réparer les dispositifs de protection et régler le fonctionnement de l'écran.

9.3. Révision

Pendant la révision, tous les travaux de réparation en cours sont effectués; en outre, l'étendue suivante des travaux de réparation par type d'équipement.

9.3.1. Concasseurs à marteaux. Retirez les protections, les courroies trapézoïdales d'entraînement, le moteur électrique, les poulies, la goulotte de chargement, la partie supérieure du boîtier, les couvercles et les boîtiers de roulement, les joints de presse-étoupe, le rotor, les chariots, la barre de garde-boue, la douille conique, les roulements du rotor. Démontez le rotor, la grille de suspension, les chariots, l'armure de revêtement en pièces. Nettoyez et triez les pièces du concasseur et les pièces de fixation, remplacez celles qui sont défectueuses. Faire des tampons. Installez les roulements, la bague conique, la barre de protection, les chariots, les joints de presse-étoupe, les boîtiers et couvercles de roulement, la partie supérieure du boîtier, la goulotte de chargement, les poulies, le moteur électrique, les courroies trapézoïdales, les protections. Tester et mettre en service.

9.3.2. Concasseurs à rouleaux. Retirez les protections, le coupleur, les courroies, le toit du concasseur, les chapeaux de palier, les roulements, les unités d'entraînement du concasseur et les pièces, les unités et les pièces périphériques internes broyeurs. Démontez les composants du concasseur en plusieurs parties. Nettoyer et trier les pièces, remplacer celles qui sont défectueuses. Nettoyez l'intérieur du broyeur. Démonter les fixations. Faire des tampons. Assemblez et installez les dispositifs internes et les unités d'entraînement, les roulements, les chapeaux de palier, le couvercle du broyeur, les courroies, le coupleur. Installez des clôtures. Tester et mettre en service.

9.3.3. Concasseurs à mâchoires. Déposer les carters, courroies, poulies, chapeau, volant moteur, chapeaux de paliers, bielle, arbre excentrique, ressort, plaques entretoises, axe de la joue mobile, joue mobile, cales de dilatation latérales, roulements. Nettoyer et trier les pièces du concasseur et les pièces de fixation. Faire des tampons. Monter les roulements, les cales d'écartement latérales, la joue mobile, l'axe de la joue mobile, les plaques entretoises, le ressort de traction, l'arbre excentrique, les chapeaux de bielle et de roulement de mouche, le chapeau, les poulies, les courroies, les protections. Tester et mettre en service.

9.3.4. Concasseurs à cône. Déposer les protections, moteur électrique, courroies de transmission, demi-accouplements, dispositif de chargement, carter, dispositif de verrouillage, plaque de distribution, culasse, bague de réglage, coupelle de support, excentrique, arbre de transmission, blindage, ressort d'amortisseur. Démontez les pièces du concasseur en plusieurs parties. Nettoyez et triez les pièces du concasseur et les pièces de fixation, remplacez celles qui sont défectueuses. Faire des joints, des joints. Assembler les composants du concasseur à partir de pièces. Installez le dispositif de chargement, l'anneau de commande, le cône de broyage, le bol de support, l'anneau de commande, l'arbre d'entraînement, les ressorts d'amortisseur, l'excentrique, la plaque de distribution, le dispositif de verrouillage, le moteur électrique, les moitiés d'accouplement, les courroies d'entraînement, les protections. Tester et mettre en service.

9.3.5. Broyeurs à billes et à barres. Déconnectez et retirez les protections, les courroies, les canalisations, la boîte de vitesses, le moteur électrique. Débranchez le coupleur. Retirez l'arbre d'entraînement et comprimez les roulements de support et l'engrenage. Sortez le tambour du broyeur à boulets. Pressez les roulements principaux ensemble et retirez les moitiés inférieures des logements de roulement. Déconnectez et retirez la couronne dentée et les capuchons d'extrémité du tambour. Nettoyer l'intérieur du moulin. Rincez et triez les pièces de l'appareil et les fixations, remplacez celles qui sont défectueuses. Préparez un jeu de joints. Vérifiez la boîte de vitesses. Installez et fixez les embouts de tambour et la couronne dentée. Installez les boîtiers de roulement et pressez les roulements sur l'arbre. Installez le tambour. Assemblez et installez l'arbre d'entraînement avec l'engrenage. Connectez l'accouplement, installez la boîte de vitesses et le moteur électrique. Mettez des ceintures. Installer des canalisations et des clôtures. Testez le moulin et mettez-le en marche.

9.3.6. Moulins pendulaires. Déconnectez et retirez la conduite, la protection, le couvercle du carter du broyeur, le boîtier. Retirer les courroies d'entraînement. Déconnecter le séparateur, le chargeur. Retirez l'engrenage conique d'entraînement avec l'arbre d'entraînement. Démontez le corps du broyeur, retirez les pièces des dispositifs internes (croix, pendules, rouleaux, racleurs, socs, vis sans fin, système de lubrification, système d'entraînement du pendule). Nettoyer, laver et trier les pièces du moulin et des fixations, remplacer celles qui sont défectueuses. Inspectez les engrenages à vis sans fin et coniques. Préparez un jeu de joints. Installez les détails des dispositifs internes, assemblez le corps du moulin. Installez l'engrenage conique d'entraînement avec l'arbre d'entraînement. Installez le chargeur, le séparateur, les courroies d'entraînement. Installez et fixez le boîtier, le couvercle du corps du broyeur, les clôtures, la canalisation. Testez le moulin et mettez-le en marche.

9.3.7. Moulins "Désintégrateur". Déconnecter les couvercles de trou d'homme, déconnecter et retirer le carter, déconnecter les deux raccords. Retirez les arbres avec les disques et les roulements à rouleaux, appuyez sur deux moitiés d'accouplement, retirez les disques des arbres. Nettoyer, rincer et essuyer les pièces, trier, remplacer celles qui sont défectueuses. Préparez un jeu de joints. Vérifiez et équilibrez le lecteur. Installez les disques sur les arbres, appuyez sur deux moitiés d'accouplement, installez les arbres avec les disques et les roulements à rouleaux. Connectez les raccords, installez et fixez le boîtier. Installer des couvercles de trou d'homme. Testez le désintégrateur et mettez-le en service.

9.3.8. Moulins "Démembraneur". Retirez les courroies, la poulie. Ouvrez le couvercle du boîtier, retirez les disques mobiles et fixes avec cames et le moyeu. Sortez l'arbre, appuyez sur les roulements. Sortez le tambour. Nettoyer, rincer, essuyer et trier les pièces, remplacer celles qui sont défectueuses. Remplacer les cames, disque fixe, écran démembreur, cracker. Préparez un jeu de joints. Installez le tambour, appuyez sur les roulements et installez l'arbre. Installez le moyeu, les disques à cames fixes et mobiles. Fermez le couvercle du boîtier. Installez la poulie, les courroies. Testez le démembreur et mettez-le en service.

9.3.9. Broyeurs à arbre et colloïdes. Retirer la protection, déconnecter les moitiés d'accouplement. Débrancher et retirer le couvercle, démonter le moulin (retirer les batteurs, l'embrayage, les portes du moulin), retirer et démonter le rotor, retirer l'arbre de la boîte de vitesses. Démonter la pompe à huile avec le tuyau d'huile et le filtre. Nettoyez, rincez, essuyez et triez les pièces et accessoires du moulin. Remplacer les roulements. Installez l'arbre de la boîte de vitesses, assemblez et installez le rotor. Assemblez le moulin, installez et fixez le couvercle du moulin. Connectez les moitiés d'accouplement, installez les protections.

9.3.10. Moulins à cinq rouleaux "Raymond", moulin "Leshe" et autres. Séparez les joints de bride, retirez la conduite d'huile, l'entraînement hydraulique, l'équilibreur. Retirez la protection, la courroie, le chargeur. Déconnectez et retirez le carter du moulin. Démonter le moulin, nettoyer la surface intérieure. Nettoyer, rincer et trier les pièces et accessoires de l'usine. Vérifiez la boîte de vitesses. Récupérez le moulin. Installez le corps du broyeur, le chargeur, la courroie et la protection. Installez l'équilibreur, l'entraînement hydraulique, l'oléoduc. Connectez les joints de bride. Testez le moulin et mettez-le en marche.

9.3.11. Moulins humides. Retirez la tuyauterie, les raccords, les protections, les courroies trapézoïdales, le moteur électrique, la poulie, la boîte de vitesses, les arbres intermédiaires et verticaux, les pinces de glissière, les glissières, le bol pivotant. Nettoyer et trier les pièces, remplacer celles qui sont défectueuses. Vérifiez la boîte de vitesses. Installez le bol pivotant, les glissières, les pinces de glissière, les arbres verticaux et intermédiaires, la boîte de vitesses, la poulie, le moteur électrique, les courroies trapézoïdales, les protections, les raccords, la tuyauterie. Testez l'appareil à vide et mettez-le en service.

9.3.12. Écrans. Retirez les protections d'entraînement, la transmission par courroie et les poulies des arbres du vibrateur et du moteur. Déposer le moteur électrique, les carters d'arbre et de vibrateur, les colliers et balourds, les chapeaux de palier. Appuyez sur les douilles et les roulements et retirez l'arbre d'entraînement du vibrateur avec le tube d'espacement. Retirez les écrans, les barres de serrage et les joints. Démontez la suspension, retirez la boîte et la goulotte rugissent. Nettoyer, laver et trier les pièces, remplacer celles qui sont défectueuses. Installez et fixez la boîte, les cintres, les grilles sur les lattes, les lattes de serrage, le tuyau d'espacement avec l'arbre d'entraînement du vibrateur. Appuyez sur les douilles et les roulements. Installez et fixez le boîtier de l'arbre du vibrateur, les poulies sur les arbres, le moteur électrique, la transmission par courroie, les protections et les goulottes. Essai de dépistage et mise en service.

9.3.13. Broyeur rotatif en plastique. Déposer le capot de protection de l'accouplement, le moteur électrique, le guide et la partie inférieure de la trémie, le capot supérieur et la grille du stator, les couteaux du rotor et du stator, le capot de fixation du rotor, le rotor, les chapeaux de paliers, les coupelles, les roulements, la grille inférieure du stator, le stator, le moteur électrique, le ventilateur, la turbine de l'arbre . Nettoyez et démontez les pièces, remplacez celles qui sont défectueuses. Équilibrez la turbine. Installez la turbine sur l'arbre, le ventilateur, le moteur électrique, le stator, la grille inférieure du stator, les roulements, les coupelles, les chapeaux de palier, le rotor, le couvercle de montage du rotor, les couteaux du rotor et du stator, la grille supérieure et le couvercle du stator, les parties inférieure et de guidage de la trémie, moteur électrique, capot de protection accouplement . Testez le broyeur au ralenti et sous charge, mettez-le en marche.

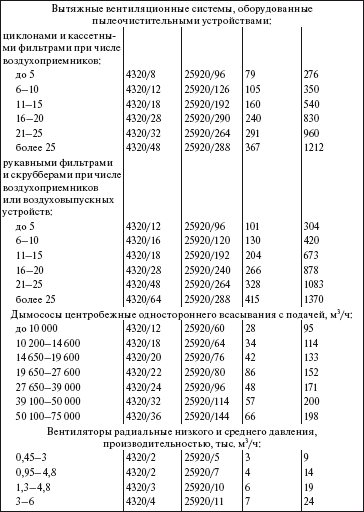

9.4. Normes de fréquence, de durée et de complexité des réparations

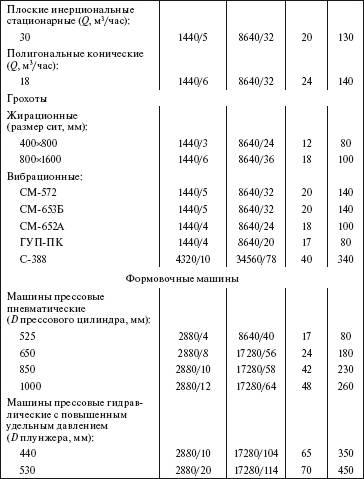

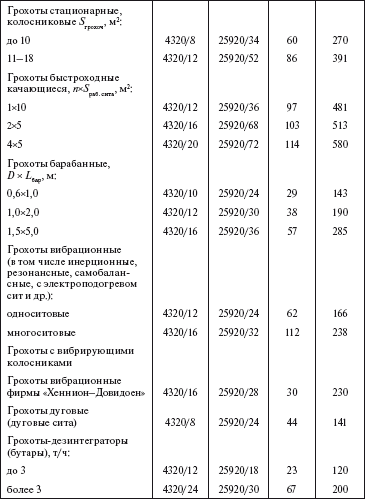

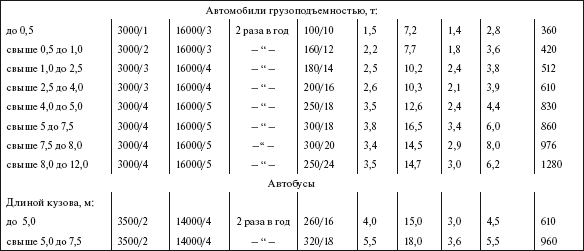

Les normes relatives à la fréquence, à la durée et à la complexité des réparations des équipements de concassage, de broyage et de criblage sont indiquées dans le tableau. 9.1.

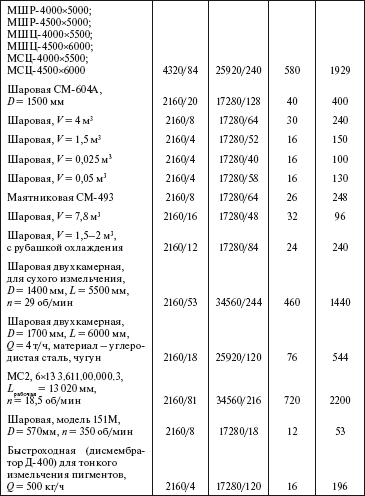

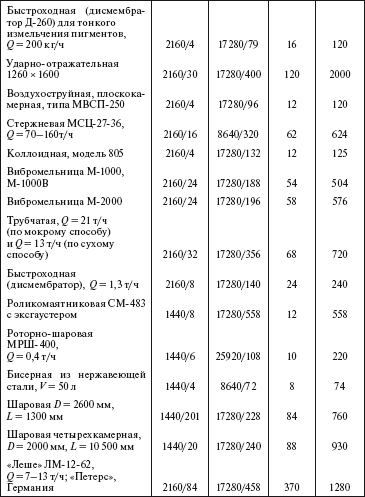

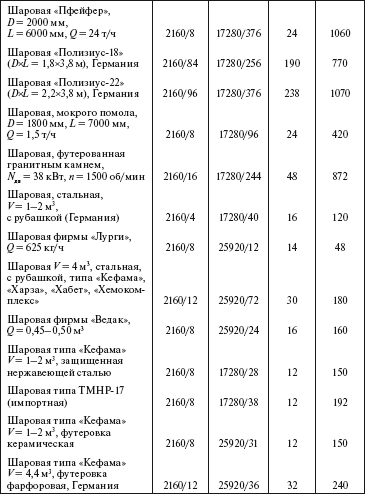

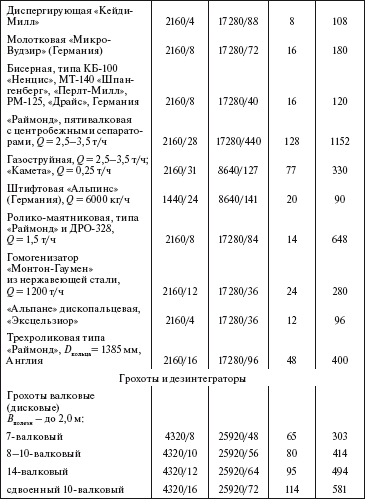

Tableau 9.1

10. MACHINES ÉLECTRIQUES

Des instructions de maintenance et de réparation sont données pour les types de machines électriques suivants : asynchrones, synchrones et à courant continu.

10.1. Maintenance

10.1.1. Les opérations de maintenance pour tous les types de machines électriques sont similaires et sont effectuées, en règle générale, avec une maintenance réglementée.

10.1.2. Lors de la maintenance, les travaux suivants sont effectués: réparations mineures ne nécessitant pas d'arrêt spécial de la machine et effectuées pendant les pauses dans le fonctionnement des installations technologiques afin de corriger en temps opportun les défauts mineurs, notamment: serrage des contacts et des fixations; changement de brosse; réglage des traverses, dispositifs qui fournissent les paramètres de sortie des générateurs, des convertisseurs et des convertisseurs ; réglage des protections ; essuyer et nettoyer les parties accessibles de la machine (surfaces extérieures, bagues, collecteurs, etc.) ; surveillance quotidienne du respect des PTE et des instructions du fabricant, en particulier contrôle de la charge, de la température des roulements, des enroulements et du boîtier, et pour les machines avec un système de ventilation fermé - température de l'air entrant et sortant ; contrôle de la présence de lubrification; vérification de l'absence de bruits et bourdonnements anormaux, ainsi que de l'absence d'étincelles sur les collecteurs et bagues ; surveillance quotidienne de l'état de fonctionnement de la mise à la terre ; arrêt des machines électriques en cas d'urgence; participation aux essais de réception après installation, réparation et réglage des machines électriques et de leurs systèmes de protection et de contrôle.

10.1.3. Pour les moteurs électriques antidéflagrants, les opérations suivantes sont en outre effectuées : vérification de l'état de l'enveloppe antidéflagrante ; serrage de boulons, écrous, bagues de protection ; vérification de l'état de fonctionnement des dispositifs d'entrée, de la présence d'éléments d'étanchéité et de câbles de fixation. Pour les moteurs électriques fonctionnant dans la version souterraine, les opérations suivantes sont effectuées : nettoyer les trous de drainage dans les brides de sortie d'huile et dévisser les vis des trous de lubrification inférieurs, vérifier l'alimentation en eau et le système de drainage ; vérification de la présence de bagues d'étanchéité en caoutchouc, de fiches et d'isolateurs, de pinces conductrices de courant d'appareils d'entrée et de câbles de toutes tailles.

10.2. Maintenance

10.2.1. La gamme typique de travaux pour la réparation courante des machines électriques comprend toutes les opérations de maintenance ; outre:

démontage partiel du moteur électrique ; vérifier le bon fonctionnement et la fixation du ventilateur ; tourner les cols de l'arbre du rotor et réparer la "cage d'écureuil" (si nécessaire); contrôle de dédouanement ; changement des joints de bride et lubrification des roulements ; remplacement des roulements usés, lavage des paliers lisses et, si nécessaire, leur remplissage ; restauration des aiguisages aux boucliers du moteur électrique; montage du moteur électrique avec essai au ralenti et en fonctionnement ; vérifier les fixations de la machine et l'état de fonctionnement de la mise à la terre ;

démontage du moteur électrique ; élimination des endroits endommagés des enroulements du stator et du rotor sans les remplacer; rinçage des composants mécaniques et des pièces du moteur électrique ; remplacement des cales à fente et des douilles isolantes défectueuses ; imprégnation et séchage des enroulements; recouvrir l'enroulement d'une couche de finition ; vérification de l'état de fonctionnement et de la fixation du ventilateur ; si nécessaire, tourner les cols de l'arbre du rotor, vérifier les jeux, changer les joints de bride, rincer et graisser les roulements, remplacer les roulements usés, rincer les paliers lisses et, si nécessaire, les remplir, restaurer les affûtages des blindages du moteur électrique, tourner et bagues de meulage, si nécessaire - leur remplacement, réglage et fixation de la traverse porte-balais, réparation du mécanisme des balais, remplacement des balais, montage du moteur électrique avec essai au ralenti et en fonctionnement, vérification des fixations du moteur électrique et l'état de fonctionnement de la mise à la terre ;

démontage du moteur électrique et inspection de ses pièces; réparation, imprégnation et séchage de l'isolation des bobinages ; remplacement des cales défectueuses fixant l'enroulement; remplacement des pneus usés, remplacement des balais, inspection et vérification du fonctionnement des dispositifs de démarrage du moteur électrique ; mesure des jeux entre le rotor et le stator ; assemblage et test de moteurs (essais);

vérifier les fixations disponibles, l'état du collecteur et des porte-balais ; vérifier l'état de tous les équipements auxiliaires de la machine ; démontage de la machine électrique ; vérification de l'état des roulements, tourillons d'arbre avec mesure des jeux, isolation des roulements, changement des lubrifiants ; conduire le collecteur, chanfreiner les plaques, rectifier le collecteur, réparer les porte-balais, remplacer les balais usés, vérifier les enroulements et les bandages avec mesurer la résistance d'isolement ; vérifier l'état des cales à fente, des bandages, des entretoises d'égalisation, des barres de pression, des supports d'enroulement ; vérification de l'état des rations d'induit par la méthode de la chute de tension ; restauration des revêtements de vernis des enroulements et autres pièces; mesure des écarts entre l'espace de fer et l'assemblage de la machine ; vérifier l'état de mise à la terre du corps de la machine ; test au travail.

10.2.2. Pour les moteurs électriques antidéflagrants, les surfaces antidéflagrantes des brides et leurs joints sont également vérifiés, la qualité de l'étanchéité du câble est vérifiée et la taille de la bague d'étanchéité correspond au diamètre de l'alésage d'entrée ; vérification de la résistance d'isolement du moteur électrique, de l'état des bagues collectrices, des porte-balais et des balais (pour les moteurs électriques à bagues collectrices), vérification de la largeur des fentes antidéflagrantes (espaces) entre les couvercles et le carter.

10.3. Révision

10.3.1. Une gamme typique de travaux lors de la révision des machines électriques comprend toutes les opérations de réparation courantes ; outre:

moteurs électriques asynchrones à rotor à cage d'écureuil : démontage complet du moteur électrique avec remplacement complet ou partiel des enroulements ; tourner les cols de l'arbre ou remplacer l'arbre du rotor ; équilibrage des rotors ; remplacement du ventilateur et des brides ; assembler le moteur électrique et le tester en charge ;

moteurs électriques asynchrones à rotor de phase : démontage complet du moteur électrique avec remplacement complet ou partiel des enroulements du stator et du rotor ; remplacement, si nécessaire, de l'arbre du rotor ; anneaux de cloison ; équilibrage des rotors ; réparation de dispositifs de fermeture et de contact; remplacement du ventilateur et des brides ; remplacement du mécanisme de la brosse ; assembler et peindre le moteur électrique et le tester sous charge ;

moteurs électriques asynchrones haute tension et synchrones : démontage complet du moteur électrique et élimination des défauts détectés ; excavation du rotor, réparation du rotor (fer du rotor et enroulement ou tiges de cage et bagues collectrices); réparation de roulements ; réparation de stator (fer et bobinage de stator); remplacement (partiel ou complet) des enroulements (bobines polaires) si nécessaire ; mesure et essai de la rigidité diélectrique de l'isolation des enroulements; réparation de refroidisseur d'air et de système de refroidissement; assemblage du moteur électrique et essai en mode de fonctionnement ;

Machines électriques à courant continu : démontage complet de la machine électrique ; unités et pièces de lavage; remplacement des cales à fente et des enroulements isolants défectueux ou leur réparation suivie d'au moins deux imprégnations ; redresser, tourner les cols ou remplacer l'arbre du rotor et réparer la "cage d'écureuil" ; réparation ou fabrication de flasques et de brides de paliers; bagues collectrices ou collecteur de cloison ; réparation et réglage des mécanismes de brosses; soudure complète des "coqs"; remplacement du ventilateur et des fixations ; vérification de la fixation du fer actif sur l'arbre et dans le stator et sa réparation si nécessaire ; montage et peinture de la machine électrique, essais selon GOST pour les nouvelles machines. Pour les machines électriques d'une puissance supérieure à 200 kW - démontage de la machine avec dépose de l'induit ou déplacement du système magnétique, réalisation de mesures et d'essais afin d'identifier les défauts ; nettoyage et imprégnation, séchage et peinture des bobinages; serrage et retournement du collecteur, recalage de l'ancre et remplacement des bandages en acier, remplissage ou remplacement des roulements; si nécessaire - rembobinage complet ou partiel des enroulements de la machine, cloison ou remplacement du collecteur ; équilibrage des ancres ; assemblage de machines; peinture extérieure, essai de la machine au ralenti et en charge.

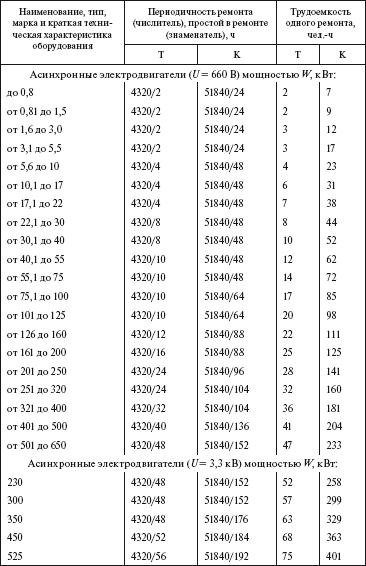

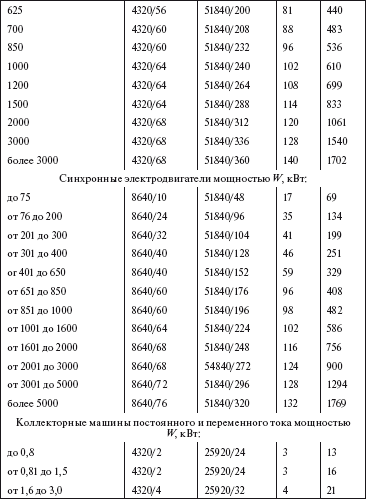

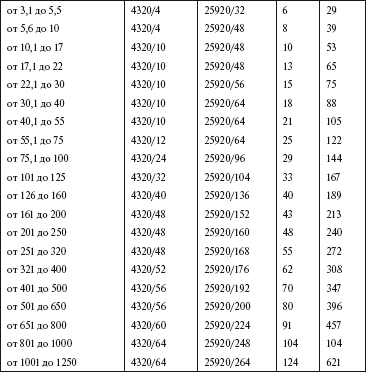

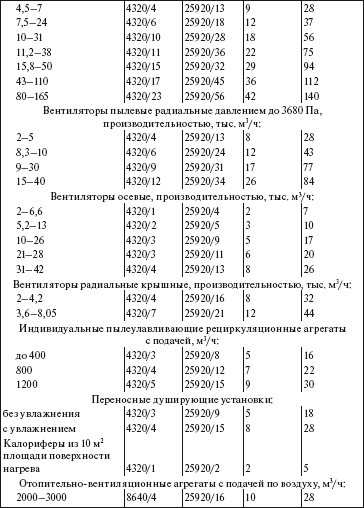

10.4. Normes de fréquence, de durée et de complexité des réparations

La fréquence des réparations est établie pour les machines électriques fonctionnant dans des conditions normales de fonctionnement. Les normes de fréquence, de durée et de complexité de la réparation des machines électriques sont données dans le tableau. 10.1.

La complexité de la réparation dans le tableau. 10.1 est donné uniquement pour la réparation des machines électriques proprement dites, à l'exclusion de la réparation des ballasts et de la vitesse, des régulateurs de tension et des autres appareils de commutation, dont la complexité de réparation est fixée séparément.

Tableau 10.1

Remarques.

1. Pour les machines électriques fonctionnant dans des conditions difficiles (ateliers chauds, chimiques, galvaniques, de menuiserie, etc.), ainsi que celles utilisées avec de longs cycles de travail continu et avec un degré de charge élevé (entraînements de pompes, compresseurs, ventilateurs, climatiseurs, moteurs - générateurs, concasseurs, moulins, dragues, umformers, etc.) la révision doit être planifiée au moins après 17 280 heures, courant - au moins après 4 320 heures Il est permis de réparer les moteurs électriques qui font structurellement partie de l'équipement , conformément à la fréquence de réparation de cet équipement, si elle ne dépasse pas les valeurs indiquées dans le tableau. 10.1.

2. L'intensité de la main-d'œuvre et les temps d'arrêt dans la réparation des moteurs électriques asynchrones sont indiqués pour les moteurs électriques à rotor à cage d'écureuil. Pour les moteurs électriques à rotor phasé, les moteurs antidéflagrants, à plusieurs vitesses, submersibles et de grue, la complexité et les temps d'arrêt pour réparation sont pris avec un facteur de 1,3.

3. Des normes d'intensité de main-d'œuvre pour les réparations sont données pour les moteurs électriques avec des enroulements non volumineux en fonction de leur fourniture avec des sections préfabriquées. Pour les moteurs électriques à enroulements lâches, l'intensité de travail est prise avec un facteur de 1,8.

4. Les normes d'intensité de travail pour les réparations sont données pour les machines ayant une vitesse de rotation de 1500 tr/min. Pour les machines électriques à d'autres vitesses, les coefficients suivants sont introduits : 3000 tr/min - 0,8 ; 1000 tr/min - 1,1 ; 750 tr/min - 1,2 ; 600 tr/min - 1,4 ; 500 tr/min - 1,5.

5. La complexité de la réparation des moteurs électriques haute tension est donnée pour une tension de 3,3 kV. Pour les moteurs électriques d'une tension de 6,6 kV et plus, l'intensité de travail doit être prise avec un facteur de 1,3.

6. Pour les unités à deux, trois machines ou plus, les umformers, les moteurs-générateurs, la complexité de la réparation de l'unité dans son ensemble est considérée comme la somme des coûts de main-d'œuvre de la réparation de toutes les machines incluses dans l'unité (y compris l'entraînement ), multiplié par un facteur de 1,6.

11. ÉQUIPEMENT DE RÉFRIGÉRATION À COMPRESSEUR ET POMPES

La section comprend les compresseurs : air, ammoniac, fréon, détendeurs ; équipement auxiliaire; pompes : centrifuges, à piston, vortex, à vide, diverses.

La durée de vie utile des compresseurs est fixée à plus de 5 à 7 ans. Durée de vie utile des pompes : centrifuges, à piston et rotatives - de 5 ans à 7 ans, artésiennes et submersibles - de 3 ans à 5 ans, sol, sable, lisier, nutriment - de 2 à 3 ans.

11.1. Maintenance