Centrale éolienne à faire soi-même à partir d'un générateur de voiture. Éoliennes DIY à partir d'un générateur de voiture

Moulin à vent fait maison de générateur de voiture

Tout le monde a Koulibine"J'ai ma propre vision de la façon de fabriquer une simple éolienne à la maison. Après une longue recherche sur Internet, j'ai trouvé une certaine idée générale. L’idée n’est ni nouvelle ni unique, mais elle est facile à mettre en œuvre et relativement peu coûteuse.

Éolienne faite maison

Dans une quincaillerie locale, j'ai acheté des tuyaux, un té adaptateur, un bouchon et plusieurs mètres de fil 3/8-16 (certains 3/8-16 tous filetés). Pour cette création j'ai trouvé un générateur dans mes fournitures CA GM 7127. Sur Internet, j'ai trouvé une entreprise qui vend des bobines de stator haute tension, une autre entreprise vend des transmissions et auprès d'une troisième j'ai acheté un contrôleur électronique pour surveiller facilement le processus de charge de ma batterie.

Moulin à vent bricolage

Dans une quincaillerie locale, j'ai acheté des tuyaux, un té adaptateur, un bouchon et plusieurs mètres de fil 3/8-16 (certains 3/8-16 tous filetés). Pour cette création, j'ai trouvé dans mes fournitures un alternateur GM 7127. Sur Internet, j'ai trouvé une entreprise qui vend des bobines de stator haute tension, une autre entreprise vend des transmissions, et auprès d'une troisième j'ai acheté un contrôleur électronique pour un suivi facile du processus.

charger ma batterie.

Après avoir peint, l'ensemble du mécanisme est beaucoup plus joli. J'ai monté une petite diode sur le dessus du poteau de la turbine et je l'ai connectée à la bobine. Ce n'est pas un générateur à aimant permanent. Le voyant permettra à la bobine de se mettre sous tension et indiquera lorsque l'alternateur ne produit pas de charge et peut être déconnecté de la batterie.

Sur la photo ci-dessus, vous pouvez voir comment j'ai déjà installé les pales en fibre de carbone. J'ai peint les supports de moyeu et de pale blanc. Il ne me reste plus qu’à attendre une journée calme ou presque sans vent pour tester ma conception « sur le terrain ». J'ai acheté l'alternateur 7127 d'AutoZone, le kit de mise à niveau du stator de MTM cientific, ainsi que les pales et le moyeu en fibre de carbone de Picou Builders Supply, Co Inc. tuyaux et autres petites pièces - dans la quincaillerie la plus proche. Au total, j'ai dépensé 135,00 $. Une fois que j’ai installé le mécanisme au sommet de la tour et que je l’ai connecté, je peux calculer le coût par watt.

Lors de l'installation sur site, j'ai décidé de retirer les pales pour faciliter le processus d'installation et éviter d'endommager les pales lors du levage et de l'installation.

Après des calculs plus minutieux, j'ai découvert qu'avec la longueur actuelle du mât, je ne serais pas en mesure de mettre le mécanisme en place correctement. J'ai coupé 16″ de tuyau selon les nouveaux calculs, mais pour une raison quelconque, le nouveau morceau de tuyau était 0,015″ plus épais que nécessaire. A l'aide d'une lime et de papier de verre, au bout de 2 heures j'ai obtenu le diamètre souhaité.

Grâce à un assistant, j'ai soulevé ma turbine sur la plateforme, mais il s'est avéré que sur la plateforme je ne pouvais pas soulever et équilibrer correctement la turbine par moi-même pour la fixer au support. J'ai décidé de m'arrêter là et j'ai attaché la turbine à la plateforme pour qu'en cas de vent fort elle ne tombe pas.

Sur la photo ci-dessus, vous pouvez voir trois morceaux de câble 3/4″ de 10 pieds. Vous pouvez l'acheter dans n'importe quelle quincaillerie à un prix raisonnable.

Grâce à mes compétences en ingénierie, j'ai assemblé un élévateur à trois pieds pour faciliter le levage et l'installation de l'éolienne par moi-même.

Finalement la turbine a commencé à fonctionner. Il ne reste plus qu'à le connecter à la batterie.

Hier soir, le vent soufflait assez fort, mais l’éolienne « fonctionnait au mieux ». Parfois, les rafales de vent atteignaient 35 à 40 mph. Dans un tel vent, la turbine créait du bruit, mais l'essentiel est qu'elle ait résisté à une telle épreuve. En raison d'une limitation d'usine, l'alternateur d'une voiture ne commence à produire du courant que lorsque le vent atteint 19 km/h. Mais pour mes besoins, c'est trop. Le problème avec un alternateur de voiture est qu'à vitesse nulle, il ne produit ni n'affiche de tension, et à basse vitesse, jusqu'à ce que le courant commence à être produit, il la consomme. De tels changements de tension ont pratiquement ruiné ma batterie. J'ai retardé un peu l'installation de la turbine sur le mât du drapeau et j'ai acheté quelques petites cloches et sifflets pour fabriquer un alternateur à aimant permanent.

J'ai rembobiné les enroulements du stator que j'ai achetés en ligne. Initialement, le stator comportait 4 tours de fil n°14. J'ai calculé que je pourrais les remplacer par 10 tours de fil n°18. (Il y a plusieurs années, j'ai déjà modifié l'enroulement du stator d'une voiture ordinaire en un nombre de tours plus petit avec un diamètre de fil plus grand. Dans ce cas, le moteur génère plus de courant et a plus de puissance. J'ai mal calculé et j'ai fait un enroulement de 11 tours. , au lieu des 10 prévus. Lors de la pose de la première couche (phase), tout s'est déroulé comme sur des roulettes, mais la pose de 4 fils supplémentaires dans la dernière couche s'est avérée être une tâche difficile.

J'ai essayé d'utiliser une presse pour faire des empreintes dans l'ancien stator, mais en vain. Désespéré d’obtenir des résultats avec une presse, j’ai fait une poche jusqu’au doigt pour un nouvel aimant.

Mon idée de rembobiner manuellement le stator a échoué. Certains anneaux d'enroulement étaient en contact avec le noyau métallique et créaient un court-circuit. J'ai dû acheter un moteur de lecteur de bande Ametek 38 V DC. J'ai marqué les capuchons et les ai espacés pour plus de commodité. Le rotor que j'ai acheté avec des fentes biseautées donne un bon couple de démarrage. J'ai branché un voltmètre et en utilisant la traction manuelle, j'ai obtenu un peu plus de 9 V.

J'ai usiné une bride pour boulonner le moteur/générateur sur le même support que j'ai utilisé pour l'alternateur de voiture.

Le nouveau stator n'est pas aussi grand que son prédécesseur - un générateur de voiture, mais même avec une légère brise, toute la structure est entrée en action. Il fallait suivre ce chemin dès le début, mais comme on dit : « On apprend de ses erreurs ! La diode de sécurité empêche le générateur de passer en mode moteur. Pour générer plus de 13 V afin de vaincre la résistance de la batterie et commencer la charge, une force de vent de 7 à 8 mph suffit. On dirait que cela en valait la peine. Je pense que nous devons préparer la documentation pour un modèle aussi réussi.

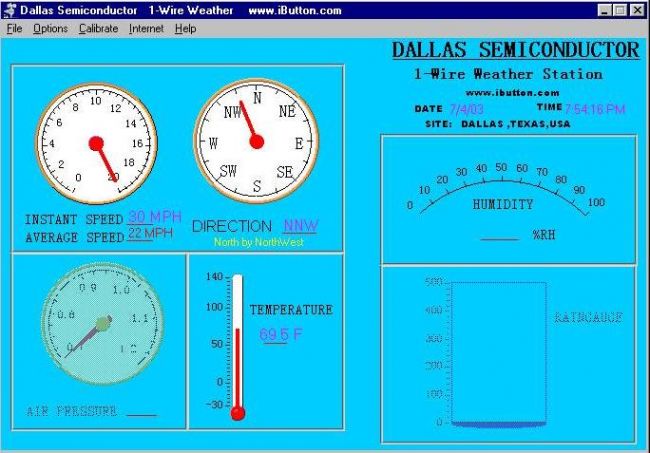

Ci-dessus, vous voyez une photo de mon ancienne batterie. Comme vous pouvez le constater, il n’y a pas assez de clarté. Je travaille actuellement sur un nouveau tableau de compteur que je prévois d'accrocher au-dessus de la batterie. La carte avec les instruments de mesure sera composée d'un indicateur de charge de batterie, d'une résistance de charge, d'un ventilateur de refroidissement, d'un pont redresseur, d'un régulateur de charge et d'un bornier avec fusibles. Le lendemain, avec des vents de 10 mph, ma batterie était complètement chargée et le contrôleur de charge a mis le relais sur secteur. J'ai branché le compteur électrique et "Oh, incroyable !" la flèche dessus indiquait un peu plus de 16 V à 3 A et 8 Ohms. (J'ai connecté quatre résistances 2 Ohm 100 W en série.) Pas mal pour un début !

Voici une photo du mécanisme rotatif sur lequel je travaille actuellement. Le générateur Ametek est monté à droite et la queue est fixée à la partie incurvée du tuyau à l'arrière. À très vent fort, toute la structure du générateur tourne au vent, soulevant et enroulant sa queue. Dès que le temps sera calme, je recommencerai à installer la structure mise à jour. Lorsque la vitesse du vent atteint 40 mph, les pales rotatives heurtent le mât du drapeau et créent un bruit semblable à celui d'un hélicoptère essayant d'atterrir sur mon toit. Les voisins ont commencé à se plaindre, ce qui a constitué une incitation supplémentaire à la rénovation.

Pour plus de clarté, j'ai installé un ampèremètre et un voltmètre sur la carte avec des instruments de mesure. Cela me permettra de contrôler plus facilement les lectures. Je m'attends à obtenir trois fois plus de puissance indicateur actuel(environ 700W)

J'ai connecté le moteur de bande au mécanisme de rotation. Mais il est trop tôt pour monter toute la structure avant d’avoir terminé le moteur. Lorsque je l'ai ouvert, j'ai décidé de remplacer les roulements et de lui appliquer une couche de peinture protectrice pour le protéger des éléments.

En action...

Cela n'est peut-être pas visible sur la photo, mais la flèche de vitesse du vent a atteint 13 mph, soit 10 A à une tension de 20 V = 200 W.

Basé sur des matériaux de www.alt-energy.org.ua

Énergie éolienne, énergie alternative, éolienne, moulin à vent à faire soi-même, moulin à vent fait maison à partir d'un générateur de voiture, éolienne à faire soi-même à partir d'un générateur de voiture

Si vous souhaitez fabriquer une éolienne à partir d'une voiture, vous devrez préparer tous les outils et matériaux, ainsi que vous familiariser avec la méthodologie de travail. Bien souvent, effectuer ce genre de travail ne demande pas beaucoup d'efforts et de temps au maître, mais vous devrez peut-être recourir aux services d'un tourneur. Bien entendu, cette affirmation n’est vraie que si vous n’êtes pas vous-même un professionnel dans ce domaine. Quoi qu'il en soit, un spécialiste de ce profil effectuera un minimum de manipulations, c'est pourquoi vous pourrez effectuer le reste du travail vous-même. De ce fait, il sera possible d'obtenir une structure avec une longue durée de vie.

Pour effectuer les travaux, vous pouvez utiliser un générateur 95A 12 V. Dans un premier temps, il est recommandé de retirer le bobinage de champ et. circuits électroniques gestion. Vous pouvez maintenant retirer le bobinage et placer à sa place 3 ferroaimants annulaires, dont la taille de chacun doit être de 85 x 35 x 15 millimètres. Ces éléments doivent être empruntés aux haut-parleurs.

Comment éliminer les erreurs ?

L'installation doit être effectuée à l'intérieur des soi-disant crabes ; après manipulation, ils commenceront à bien attirer les éléments en fer. Afin d'éliminer ce phénomène, il faut tout placer sur un fût métallique. Cela est dû au fait que l’arbre a dérivé les lignes de force magnétiques à travers lui-même. Si vous décidez de fabriquer vous-même une éolienne à partir d'un générateur de voiture, vous devrez peut-être commander un nouvel arbre à partir d'un matériau qui n'est pas lié à l'aimant. Pour meuler l'arbre, vous pouvez trouver un morceau de tige de titane. Après cela, le rotor devrait fonctionner correctement. Si le générateur à 600 tr/min ne produit que 4 V sans charge, alors le stator devra être rembobiné.

Technologie de travail

Le maître doit augmenter le nombre de tours de 5 fois, cela réduira le diamètre du fil. Sur régime de ralenti la tension sera de 20 V. Si vous chargez avec une ampoule empruntée à un phare de voiture de 60 bougies, le voltmètre indiquera 12 V, tandis que l'ampèremètre indiquera 5 A. S'il vous semble insignifiant qu'un générateur de 1,3 kilowatt produit 60 watts, vous pouvez utiliser une boîte de vitesses. En effet, 600 tr/min est trop bas pour être comparé à un générateur de voiture. La puissance augmentera proportionnellement au nombre de tours. Si vous parvenez à acheter des aimants en néodyme, dont la taille est de 50 x 20 x 5 millimètres, en quantité de 12 pièces, vous pouvez alors fabriquer un nouveau rotor.

Travailler sur le rotor

Si vous décidez de fabriquer de vos propres mains une éolienne à partir d'un générateur de voiture, vous pouvez fabriquer un rotor. Pour ce faire, vous devez préparer de la ferraille d'aluminium, qui peut être de vieux pistons du moteur. combustion interne. Vous pouvez faire fondre de la ferraille d'aluminium dans une tasse en acier et, à partir du flan obtenu, vous pouvez meuler la base du rotor ; cet élément peut être monté sur l'ancien arbre du premier rotor ; D'un côté, vous devez laisser un côté dont la largeur sera de 8 millimètres, et le reste de l'aluminium devra être enlevé avec un cutter en approfondissant jusqu'à une distance qui sera égale aux dimensions des aimants et du métal. bandage. Vous devrez ajouter 5 millimètres à ces paramètres.

Vous pouvez facilement fabriquer de vos propres mains une éolienne à partir d'un générateur de voiture. Le bandage peut être facilement fabriqué à partir de morceaux de tuyaux en acier dont le diamètre doit être de 100 millimètres. Cette pièce doit être poussée complètement sur le côté de la base. Le capitaine doit appliquer des marquages sur les côtés, qui seront représentés par 12 secteurs. Les aimants doivent être fixés avec de la colle sur une bande métallique, et vous devez respecter les marquages préalablement effectués. Vous devez utiliser de la colle « Deuxième » en alternant la polarité. Les aimants sont ensuite enveloppés et renforcés avec du ruban adhésif sur le dessus afin que le ruban adhésif adhère au côté. Vous devrez préparer la colle époxy en la versant soigneusement dans l'espace entre les aimants. Une fois la composition durcie, vous devez équilibrer la position du rotor sur des règles métalliques parallèles, qui doivent être serrées horizontalement dans un étau à travers un morceau de planche. Le rotor reposera sur ces éléments avec son arbre, roulant comme sur des rails. Il est important de garder à l’esprit qu’il ne doit pas y avoir de déséquilibre.

Si vous envisagez de fabriquer une éolienne à partir d'un générateur de voiture, vous devez tenir compte du fait que le diamètre de l'arbre doit être équivalent à 20 millimètres. Au bout de cette pièce, il doit y avoir un fil et une clé. Une douille d'espacement à deux étages est installée entre le roulement et l'hélice du générateur ; le diamètre extérieur doit être le plus grand possible, c'est la seule façon pour l'hélice d'être bien plaquée contre l'extrémité. Derrière le roulement à l'intérieur du générateur, il doit y avoir une douille d'espacement qui doit reposer contre le rotor, ou plutôt contre l'ébauche. Après avoir assemblé le générateur, il se peut que le collage magnétique soit excessivement important et qu'il soit assez difficile de faire tourner le rotor mécaniquement, malgré le fait que les aimants sont collés avec une légère distorsion.

Test du générateur

Fabriquer une éolienne à partir d'un générateur de voiture de vos propres mains est assez simple ; vous pouvez tester le générateur sur un tour. Si tout va bien, les résultats devraient vous plaire. À 125 tr/min, il produira 15,5 volts, tandis qu'à 630 tr/min sans charge, le chiffre sera de 85,7 volts. Si nous parlons d'une charge à 630 tr/min, alors le voltmètre affichera 31,2 volts, tandis que l'ampèremètre affichera 13,5 ampères. Ainsi, la puissance sera de 421,2 watts. Cela indique que les aimants en néodyme sont 7 fois plus efficaces que les aimants en ferrite.

Nuances du travail

Lorsque vous fabriquez une éolienne de vos propres mains, il peut être nécessaire de rembobiner le stator avec un diamètre de fil plus grand pour réduire la tension. Pour réduire le collage magnétique entre le stator et le rotor, les plaques du stator peuvent être triées. Il convient de noter que ce travail est très minutieux. À l'aide d'une meuleuse d'angle, vous pouvez vous débarrasser des coutures ; utilisez un marteau et un couteau pour séparer chaque plaque. Si vous décidez de fabriquer une éolienne de vos propres mains, vous aurez peut-être besoin d'une enclume plate sur laquelle vous pourrez la niveler avec de légers coups à l'aide d'un marteau en caoutchouc. Dès que vous parvenez à séparer les plaques, vous pouvez faire appel à un tourneur en commandant un retournement du matériel de montage. L'équipement est constitué d'un cylindre dont le diamètre est équivalent à la même caractéristique indicatrice des plaques. La deuxième bride glissera librement le long du cylindre. Dans les brides, vous devez faire deux trous opposés, dont le diamètre de chacun sera de 6 millimètres. Ils sont nécessaires à l'installation des tiges de guidage. Ce dernier doit avoir un diamètre inférieur à 5 millimètres. à partir d'un générateur de voiture, le maître peut commencer à l'assembler sur l'équipement, en le plaçant sur le cylindre de manière à ce que les tiges soient à l'intérieur de rainures situées de manière opposée. Après assemblage, les tiges peuvent être inclinées vers différents côtés jusqu'au bout en serrant les plaques avec 4 pinces. L'inclinaison doit être de 13 millimètres avec une hauteur de plaque de 36 millimètres.

Comment choisir entre une éolienne rotative et à tambour ?

Une éolienne à faire soi-même peut être fabriquée sur la base d'une conception à tambour ou à rotor. Taux de suppression masses d'air sera toujours inférieur pour les structures à tambour par rapport à celles à hélice. Si l'on essaie de se rapprocher de ce paramètre, le dispositif s'avérera assez complexe. Dans le même temps, il n’existe aucun moyen d’éviter des coûts financiers excessifs avec le même pouvoir. Entre autres choses, le tambour doit avoir un très système complexe protection qui empêche la propagation. Compte tenu de cela, les artisans refusent assez souvent cet élément de la conception.

Un moulin à vent fait maison à partir d'un générateur de voiture ne peut pas être fabriqué sans hélice. Une fois le stator rembobiné, il sera possible de commencer la fabrication d’une des pièces importantes. Il peut y avoir trois lames et elles doivent être découpées dans un tuyau en duralumin dont la longueur est de 1 mètre. Au tout début, la largeur de l'élément doit être de 120 millimètres, tandis qu'à la toute fin, elle doit être de 50 millimètres. À l'intérieur se trouve un disque métallique d'un diamètre de 100 millimètres. Son épaisseur doit être équivalente à 2,5 millimètres. Des trous devront être pratiqués pour les rivets et des lames devront être installées entre eux et les rabats supérieurs. Les extrémités de ce dernier devront être ajustées pour former un triangle équilatéral. Lors de la fabrication d'une éolienne à partir d'un générateur de voiture, vous devrez effectuer l'équilibrage en accrochant l'hélice à un fil passant par la partie centrale.

Depuis excès de poids Vous pouvez vous en débarrasser à l’aide d’une meuleuse d’angle équipée de papier de verre. Les lames doivent être bien poncées. Vous devrez préparer un cadre en angle métallique pour fixer le générateur ; l'axe de queue y est soudé. Les pattes doivent être fixées au corps du générateur, ce qui permettra la fixation au châssis.

Conclusion

Une éolienne issue d'un auto-générateur peut émettre des sons pendant le fonctionnement. Cela est dû au fait que lorsqu'ils ne sont pas en fonctionnement, le pas entre l'extrémité des pales et le mât n'est que de 12 centimètres. La force centrifuge empêche les pales de s'affaisser et les pointes des pales se rapprochent du mât en fonction de la force du vent. Une éolienne fabriquée à partir d'un générateur de voiture présente de nombreux avantages, et la création d'un certain bruit pendant le fonctionnement ne peut pas être qualifiée d'inconvénient évident.

L'auteur s'intéresse depuis longtemps à l'idée d'utiliser des énergies alternatives. Après avoir recherché des informations sur différents appareils sur ce sujet, l'auteur a trouvé un modèle d'éolienne facile à mettre en œuvre et peu coûteux.

Matériaux utilisés par l'auteur pour créer le moulin à vent :

1) fils 3\8-16

2) contrôleur de charge électronique

3) Générateur GM 7127 d'AutoZone

4) kit de mise à niveau du stator-MTM scientifique,

5) pales et moyeu en fibre de carbone - Picou Builders Supply, Co Inc.,

6) conduites d'eau

7) Moteur d'entraînement de bande DC Ametek 38 V

Considérons les étapes de création d'une éolienne.

Pour commencer, l'auteur a acheté tous les composants nécessaires. Des tuyaux et plusieurs mètres de fils ont été achetés dans une quincaillerie. Les bobines de stator et la transmission haute tension ont été commandées dans des magasins en ligne. Un contrôleur électronique a été acheté pour indiquer le chargement de la batterie.

Après cela, l’auteur a commencé à assembler la structure principale de l’éolienne.

Le générateur était monté sur un support et une petite diode était montée sur le support de la turbine et câblée à la bobine du générateur. Comme il ne s'agit pas d'un générateur à aimant permanent, l'ampoule permet à la bobine de s'auto-alimenter et indiquera le moment où le générateur ne délivre pas de charge, et pourra donc être déconnectée de la batterie.

Ensuite, les pales étaient en fibre de carbone. Après quoi l’auteur a commencé à peindre. L'auteur a peint le générateur lui-même en rouge et les fixations du moyeu et des pales en blanc.

Après l'assemblage et la peinture, l'auteur n'a eu qu'à attendre une journée sans vent pour installer la structure de l'éolienne.

Avant de commencer l'installation, l'auteur a décidé de retirer les pales pour faciliter le processus d'installation du générateur au sommet de la tour.

Après avoir calculé à nouveau la longueur du mât du drapeau, l'auteur a découvert une erreur à cause de laquelle il ne serait pas possible d'installer parfaitement le mécanisme. Par conséquent, selon de nouveaux calculs, l'auteur a coupé un tuyau de 16", mais celui-ci s'est avéré un peu plus épais que nécessaire. Par conséquent, armé de fichiers, l'auteur a commencé à éliminer manuellement toutes les erreurs de calcul.

Pour faciliter le levage et l'installation de l'éolienne, l'auteur a assemblé un élévateur à trois pieds et, avec l'aide d'un assistant et d'un élévateur fait maison, toute la structure a été soulevée sur la plate-forme du stand, où elle a été renforcée et équilibrée. .

Comme vous pouvez le voir sur la photo, trois câbles partent du générateur, que l'auteur connectera au système de stockage d'énergie de l'éolienne.

Les premiers tests ont montré la fiabilité de la conception. Dans des vents forts d'environ 35 mph, le générateur a commencé à faire du bruit, mais les supports ont tenu le coup. Cependant, lors des tests, le principal inconvénient de ce générateur a été révélé, ce que l'auteur a manqué. le fait est qu'un générateur de voiture ne commence à produire du courant que lorsque le vent atteint 12 miles par heure

Hier soir, le vent soufflait assez fort, mais l’éolienne « fonctionnait au mieux ». Parfois, les rafales de vent atteignaient 35 à 40 mph. Dans un tel vent, la turbine créait du bruit, mais l'essentiel est qu'elle ait résisté à une telle épreuve. En raison d'une limitation d'usine, un alternateur de voiture ne commence pas à produire du courant jusqu'à ce que le vent atteigne 19 km/h, et à zéro tr/min, il ne produit aucune puissance et n'affiche aucune tension. Lorsque le vent souffle à moins de 20 km/h et que la vitesse du générateur est faible, celui-ci consomme lui-même l’énergie de la batterie avant de commencer à produire du courant, ce qui le détruit pratiquement. Par conséquent, afin de réparer le système et d'économiser les batteries, l'auteur a décidé de moderniser le générateur de manière à en faire un générateur de courant alternatif avec un aimant permanent.

Le bobinage du stator a été rembobiné. Le stator avait à l'origine 4 tours de fil n°14, ceux-ci ont été remplacés par 10 tours de fil n°18. La pose des 4 derniers fils dans la dernière couche s'est avérée être une tâche difficile ; l'auteur a même essayé de faire des empreintes dans le stator à l'aide d'une presse, mais cela n'a donné aucun résultat.

En conséquence, l’idée même de rembobiner le stator a échoué, car certains anneaux d’enroulement sont entrés en contact avec le noyau métallique et ont créé un court-circuit. Par conséquent, l'auteur a abandonné cette idée et a acheté un moteur de lecteur de bande DC Ametek 38 V. L'auteur a marqué les capuchons et les a espacés pour plus de commodité. Le rotor acheté avec des rainures biseautées donnait un assez bon couple de démarrage ; lors d'un test en traction manuelle, le voltmètre indiquait un peu plus de 9 V.

Afin de fixer le générateur sur le même support que celui utilisé pour l'ancien alternateur de voiture, l'auteur a usiné une bride.

Le nouveau stator est relativement plus petit que son prédécesseur, mais commence à fonctionner même dans le vent le plus léger. Pour vaincre la résistance de la batterie et commencer à charger, une force de vent de 7 à 8 miles par heure suffit. Dans ce cas, la diode installée empêche le générateur de passer en mode moteur.

Et voici une photo de la batterie du système.

– chose utile. Il permet de générer de l'énergie électrique en utilisant uniquement phénomènes naturels, dans ce cas ce phénomène est le vent. Plus le vent est fort, plus vous pouvez obtenir d’énergie en utilisant une éolienne.

Ils sont divisés en deux catégories :

- industriel;

- domestique;

Les installations industrielles sont installées par l'État ou par de grandes sociétés énergétiques et sont le plus souvent intégrées aux réseaux. En utilisant une éolienne à la maison, vous recevez tout d'abord non pas de l'électricité, mais du courant alternatif continu.

Ils sont classés :

- par quantité ;

- le matériau à partir duquel il est fabriqué ;

- le long des axes de rotation ;

- par pas de vis ;

Il existe 2 grands types d’éoliennes :

- L'axe de rotation est vertical.

- L'axe de rotation est horizontal.

Principe de fonctionnement

Lorsque la force de levage commence à agir, le rotor du générateur commence à tourner. Cette force se produit lorsque le vent commence à circuler autour des pales. Dans ces circonstances, le générateur commence à produire des flux de courant alternatifs et instables, qui sont redressés dans le contrôleur.

Ce courant est destiné à charger les batteries. Dans le même temps, un deuxième appareil est connecté aux batteries - il s'agit d'un onduleur qui convertit la tension continue de l'équipement de batterie en tension alternative monophasée ou triphasée, utilisée par le consommateur.

Dans les cas normaux, l'éolienne fait son travail avec le contrôleur et l'onduleur, mais il existe d'autres façons de l'utiliser :

- Fonctionnement automatique sur batterie.

- Fonctionnement automatique avec batterie et batterie solaire.

- Fonctionnement automatique avec batterie et générateur de secours diesel.

- Une éolienne qui fait son travail en parallèle avec le réseau.

Les avantages de l’énergie éolienne sont certainement bons. L'énergie éolienne est abondante, pas de mal environnement, est totalement sûr et fiable en tant que ressource pour la production d’électricité.

Composants dont une éolienne ne peut se passer :

- base de fondation;

- armoire électrique;

- tours;

- escaliers;

- mécanisme rotatif;

- gondoles;

- générateur électrique;

- anémomètre;

- système de freinage;

- transmissions ;

- lames;

- des systèmes pour modifier les angles d'attaque des pales ;

Outils requis :

- perceuse électrique avec forets (5,5 – 7,5 mm) ;

- gaz et clé à molette;

- scie sauteuse avec lime en métal;

- tournevis;

- roulette;

- rapporteur;

- boussole;

- marqueur;

- appuyez sur ¼ ×20 ;

Procédure de fabrication du moulin à vent

Avant de commencer à construire une éolienne, vous devez sélectionner un générateur approprié qui fournira de l'énergie à faible rotation. Un bon générateur est celui d'une voiture, mais avant de l'utiliser, il est nécessaire de rembobiner le stator et d'implanter des aimants en néodyme.

Avant de commencer à construire une éolienne, vous devez sélectionner un générateur approprié qui fournira de l'énergie à faible rotation. Un bon générateur est celui d'une voiture, mais avant de l'utiliser, il est nécessaire de rembobiner le stator et d'implanter des aimants en néodyme.

Si vous n'avez pas d'autogénérateur, vous pouvez souder un boîtier pour le stator.

Le plan d'action est le suivant :

- Prenez une tôle d'acier dont l'épaisseur est de 2 mm.

- A l'aide d'une meuleuse, découpez 2 octogones qui dépasseront de 2 centimètres le diamètre extérieur du stator.

- Coupez 2 bandes dont la largeur sera de 1,5 centimètres.

- Comprimez les bandes le long du stator et soudez-les aux octogones.

- Réaliser 2 brides en acier de 2 mm.

- Percez des trous pour les 201e roulements afin de fixer les brides avec les roulements.

Fabrication du rotor :

- Trouvez une tige métallique dont l'épaisseur est de 12 mm.

- Coupez le filetage du goujon pour fixer la vis.

- Sortez un manchon métallique dont l'épaisseur sera de 76 mm.

- Prenez un morceau du 72ème tuyau et réalisez un anneau de 2 mm.

- Faire frire avec des pinces et cuire.

- Remplissez le manchon de résine époxy sur le goujon.

- Souder les plaques sur le plot pour qu'il ne tourne pas.

- Découpez 2 cercles dans de l'étain le long du diamètre extérieur du manchon.

- Insérez la goupille dans les trous et remplissez d'époxy.

- Poncez le rotor pour le faire briller.

Ce rotor permettra d'économiser une certaine somme d'argent.

Lorsque le boîtier a acquis un aspect normal, il faut passer au stator. Vous devez d'abord retirer l'ancien enroulement et gratter l'ancien vernis des rainures. Ensuite, vous devez acheter 200 fils émaillés avec 200 tours de 0,56 mm.

Le stator doit être enroulé sur chaque bobine directement sur une dent afin qu'il soit serré et uniforme et que de nombreux tours puissent s'y insérer. Le carton pour cahier peut être utilisé comme matériau isolant. Le fil doit être enroulé par phases, en avançant toutes les 2 dents. Ensuite, vous devez vérifier les phases pour voir si elles sont raccourcies et les enduire de vernis. Vous devriez obtenir 12 bobines de 3 phases.

Il est nécessaire de créer 24 pôles sur le rotor, puisque le rapport aimant/bobines est de 2/3. Ensuite, vous devez coller 24 aimants sur le rotor à égale distance et les remplir d'époxy.

Après toutes les étapes franchies, vous devez assembler le générateur, connecter les phases en étoile et le retourner. Il s'agira d'environ 2000 tr/min avec 13 volts.

Fabrication de lames :

Fabrication de lames :

- Prenez le baril.

- Divisez avec un marqueur et un ruban à mesurer en 4 parties égales.

- Découpez les lames.

- Boulonnez-les au bas et à la poulie.

- Pliez les pales en faisant cela avec précaution pour éviter une forte rafale de vent.

Après cela, vous devez monter la roue et l'équilibrer. L’équilibrage de l’éolienne doit être effectué dans une pièce fermée et spacieuse. Un élément important sera le calme de l’air.

Équilibrage:

- Suspendez la roue en position de travail à une hauteur telle qu'il n'y ait aucun obstacle à la libre rotation.

- Arrêtez la roue jusqu'à ce qu'elle soit complètement immobile et relâchez-la.

- Faites tourner la roue manuellement selon un angle de 360/3.

- Arrêtez-vous et relâchez.

- Répétez à nouveau l'observation jusqu'à ce que la roue tourne complètement autour de son axe.

Si une roue arrêtée et relâchée se met à tourner spontanément, cela signifie que la partie de la roue qui descend a un poids plus lourd. Il est nécessaire d'alléger cette pièce en rectifiant le tranchant d'une des lames.

Des tests similaires sur le même stand montreront si toutes les parties de la pale « rentrent » dans le plan de rotation de la roue. Pour ce faire, il faut arrêter complètement la roue et placer deux barres de part et d'autre de la lame, ce qui ne gênera pas la rotation de la barre à une distance de 2 mm des lames. Lorsque la roue tourne, la lame ne doit pas toucher la barre.

Assemblée

Afin d'assembler un moulin à vent, il est nécessaire de réaliser un axe rotatif. Il peut être fabriqué à partir de roulements et d'un 15ème coude avec filetage et écrous. Il faut remplir le tube d'époxy à l'intérieur du roulement, et le verser sur un morceau de tuyau en plastique dont le diamètre sera de 50 mm. Ainsi un axe rotatif est apparu.

Afin d'assembler un moulin à vent, il est nécessaire de réaliser un axe rotatif. Il peut être fabriqué à partir de roulements et d'un 15ème coude avec filetage et écrous. Il faut remplir le tube d'époxy à l'intérieur du roulement, et le verser sur un morceau de tuyau en plastique dont le diamètre sera de 50 mm. Ainsi un axe rotatif est apparu.

Procédure d'installation du pare-brise :

- Réalisez une poutre de 60 centimètres de long à partir d'un profilé de 50*25 mm.

- Attachez-le au faisceau du générateur.

- Fixez la queue.

- Découpez des trous pour fixer l’axe rotatif.

- Installez les lames.

- Fixez l'éolienne finie au mât.

- Connectez la petite batterie.

- Connectez le multimètre.

L'éolienne est installée et prête à l'emploi. Par temps peu venteux, ce moulin à vent peut facilement fournir un éclairage LED, une télévision avec un ordinateur portable et d'autres petites choses. Mais ce n'est que par temps peu venteux. Par vent fort, la production d'énergie augmente plusieurs fois.

À l'heure actuelle, le plus grand problème qui empêche le développement des petites installations éoliennes industrielles est leur coût trop élevé, et sur cette base, leur acquisition afin d'alimenter pleinement la maison et l'énergie électrique à proximité sera financièrement avantageuse avec un vent annuel moyen. rafale qui atteint plus de 6 m /Avec.

Si un vent faible souffle, il suffit alors que l'énergie de remplacement puisse aider à fournir de l'électricité à certaines petites structures, il est alors nécessaire de fabriquer manuellement une structure éolienne pour la datcha - le coût sera plusieurs fois moins cher que en acheter un tout fait.

Cependant, il ne faut pas oublier que l'énergie éolienne est une industrie qui se développe rapidement et que, par conséquent, si vous êtes toujours à l'affût de nouveaux produits, il ne sera pas difficile d'en trouver. meilleure option pour résoudre les difficultés liées à la construction d'éoliennes pour les habitations privées.