Tout sur le bloc-cylindres du moteur à combustion interne

Puisqu’il abrite tous les composants et assemblages les plus importants du moteur. C'est cette partie qui représente la plupart des charges (jusqu'à 50 %). Par conséquent, le bloc-cylindres (y compris le VAZ 2114) doit être fabriqué à partir de l'acier le plus durable et le plus résistant à l'usure sur des machines spéciales de haute précision.

Fonctions

Ce mécanisme remplit plusieurs fonctions à la fois : il constitue la base des pièces rapportées du moteur (culasse, carter moteur, etc.), et sert également de boîtier pour loger toutes les pièces du moteur.

Matériel

La plupart voitures moderneséquipé de blocs-cylindres en fonte. La fonte est diluée avec des additifs de nickel et de chrome, ce qui la rend durable et résistante à l'usure. Les principaux avantages de ce matériau sont sa résistance à la surchauffe et sa rigidité, qui sont nécessaires à un degré élevé. Le seul inconvénient d'un bloc en fonte est son poids élevé, en raison duquel la dynamique de la voiture se détériore considérablement. Pour accélérer la voiture jusqu'à vitesse requise, le moteur doit produire plus de puissance, ce qui, à son tour, entraîne une augmentation. Mais, en règle générale, la voiture ne perd pas plus de 1 à 2 pour cent de la quantité totale de carburant consommée.

L'aluminium est un matériau moins populaire pour la fabrication de ces produits. Un exemple frappant Les applications des blocs d'aluminium sont les GAZelle domestiques et certains modèles Zhiguli. Les principaux avantages de ce matériau sont sa légèreté et meilleures propriétés refroidissement. Cependant, dans le même temps, les passionnés de voitures constatent le problème de trouver le matériau nécessaire à partir duquel le cylindre est fabriqué.

Conception du mécanisme

La conception implique le placement des pièces suivantes :

- cylindres de moteur;

- carter

Et maintenant plus en détail sur ces appareils. Les cylindres du moteur comprennent des chemises spéciales qui peuvent être pressées directement dans le bloc-cylindres (le plus souvent dans les appareils en aluminium) ou être amovibles (dans le cas d'un mécanisme en fonte). À leur tour, les instruments amovibles sont divisés en « secs » et « humides ».

La culasse est un complexe de pièces situées en haut de l'appareil. La tête du bloc comprend une chemise de refroidissement, des canaux de lubrification, ainsi que des trous pour les bougies d'allumage (s'il s'agit d'essence) et les injecteurs (s'il s'agit d'un moteur diesel). Il y a également des ouvertures pour les soupapes d'admission et d'échappement dans la culasse. Il existe un petit espace de connexion entre la tête et le bloc lui-même, dans lequel elle se trouve, s'il n'est pas remplacé à temps, le moteur commence à perdre sa puissance et sa traction, et le risque de défaillance d'autres pièces augmente.

Le carter moteur est le composant principal d'une pièce telle qu'un bloc-cylindres. C'est un boîtier pour le vilebrequin. Le carter moteur est fixé par le bas avec une palette spéciale. Concernant le bloc moteur combustion interne situé en bas.

Un bloc-cylindres de moteur fait partie des moteurs à pistons à 2 cylindres ou plus. Le bloc-cylindres remplit deux fonctions principales : c'est un boîtier dans lequel sont logés tous les composants, mécanismes et pièces du moteur. Deuxièmement, le bloc-cylindres constitue la base des pièces du moteur qui y sont attachées : le carter moteur, .

Matériau du bloc-cylindres

Fonte– un matériau traditionnel à partir duquel les blocs étaient fabriqués jusqu'à récemment. La fonte est utilisée avec des additifs : nickel, chrome. Qualités positives d'un bloc-cylindres en fonte : moins de sensibilité à la surchauffe, rigidité requise à un degré élevé. L'inconvénient est la masse importante, qui affecte la dynamique de la voiture particulière.

Aluminium– occupe le deuxième rang dans la fabrication de blocs-cylindres. Qualités positives bloc aluminium sont : légèreté et meilleur refroidissement. L'inconvénient réside dans le problème du choix du matériau à partir duquel le cylindre doit être fabriqué.

DANS conditions modernes, pour la fabrication de cylindres dans des bloc-cylindres moteurs en aluminium, des technologies ont été développées : Locasil - pressage de chemises aluminium-silicium, Nicasil - sous forme d'un revêtement de nickel sur la surface aluminium du bloc-cylindres.

L'inconvénient de la technologie du nickel est que si le piston brûle ou si la bielle se brise, le revêtement en nickel se détériore et le bloc-cylindres ne peut pas être réparé. Cela change dans son ensemble. Contrairement à la fonte, qui fait également l'objet d'un kit de réparation.

Bloc-cylindres en alliage de magnésium combine la dureté de la fonte et la légèreté de l'aluminium. Mais un tel bloc est très plaisir coûteux et n'est pas utilisé dans la production de convoyeurs.

Chacun des matériaux a ses propres avantages et inconvénients, il est donc incorrect d'indiquer clairement lequel est le meilleur.

Exigences de base pour le bloc-cylindres du moteur

- les trous de tous les lits doivent assurer l'alignement ;

- les lits doivent avoir le même diamètre. L'exception concerne les conceptions spéciales ;

- les axes des lits et le plan du bloc cylindre doivent être parfaitement parallèles.

Aperçu des principales pièces du bloc-cylindres

Cylindre du moteur. La partie principale d’un cylindre de moteur est la chemise. Deux types de manchons sont utilisés :

- chemises pressées directement dans le bloc-cylindres. Généralement en blocs d'aluminium ;

- qui sont divisés en « humide » et « sec ».

Culasse. Il comprend : une chambre de combustion, des points de montage de courroie de distribution, une chemise de refroidissement et des canaux de lubrification, des trous filetés pour les bougies d'allumage (injecteurs), des trous pour les canaux d'entrée et de sortie.

![]()

base moteur à pistons la combustion interne est le bloc-cylindres. Le bloc-cylindres moteur est utilisé sur les moteurs à combustion interne à 2 cylindres ou plus. Le bloc-cylindres est réalisé sous la forme d'une pièce moulée solide, destinée aux fonctions suivantes : il réunit tous les cylindres du moteur, constitue la base des fixations (culasse, carter) et comporte des emplacements (lits) à l'intérieur de la structure pour le vilebrequin, les canaux pour les systèmes de lubrification et de refroidissement.

De quoi est composé le bloc-cylindres ?

Le matériau le plus courant pour fabriquer un bloc moteur est la fonte. Il s'agit d'un matériau traditionnel. Le prochain sur la liste est l’aluminium sous forme de divers alliages. Le matériau le plus rare pour un bloc-cylindres est l’alliage de magnésium.

- Fonte présente des caractéristiques positives telles que la rigidité et une faible sensibilité à la surchauffe du moteur. Le bloc-cylindres est un appareil qui fonctionne dans un changement constant de conditions de température, le bloc en fonte est donc le leader ici. Dans le même temps, un bloc en fonte présente un gros inconvénient: une masse importante.

- Aluminium possède des propriétés positives telles qu'un excellent refroidissement du moteur et un faible poids. Une particularité des blocs d'aluminium est la sélection et l'installation des manchons. La technologie la plus courante aujourd'hui est le Locasil - pressage de manchons aluminium-silicium et le Nicasil - revêtement en nickel. L’inconvénient de la seconde technologie est qu’elle n’est pas réparable. Le bloc-cylindres de technologie Nikosil n'est pas soumis à l'alésage, mais est remplacé sous forme d'ensemble. Cela coûte cher au propriétaire de la voiture.

- Alliage de magnésium n'est pas utilisé pour la production de blocs-cylindres par convoyeur en raison de son coût élevé. Cependant, il s’agit d’une combinaison idéale entre la rigidité et la résistance de la fonte et la légèreté de l’aluminium.

Principaux composants du bloc-cylindres

- Culasse(culasse). Il est fixé au sommet du bloc à l'aide de goupilles de guidage et de boulons de culasse. Entre la culasse et le bloc-cylindres, il y a un espace très détail important– le joint du bloc-cylindres.

- Joint de bloc-cylindres Il peut s'agir d'amiante métallique, de non-amiante ou de métal.

- Cylindre moteur– ce sont des chemises qui sont utilisées en deux versions : pressées directement dans le bloc-cylindres selon une méthode industrielle (généralement pour les blocs en aluminium) ; Manches amovibles : types « humide » et « sec ».

- Charretier. Est constructif bas bloc-cylindres. Remplit la fonction d'un boîtier pour le mécanisme à manivelle (mécanisme à manivelle). Le fond du carter est fermé par un carter d'huile.

Dans le corps du bloc-cylindres lui-même se trouvent des trous et des canaux pour les systèmes de lubrification et de refroidissement du moteur. Le bouchon de vidange du bloc-cylindres est conçu pour évacuer le liquide de refroidissement pendant que le huile moteur, il y a un bouchon dans le carter d'huile.

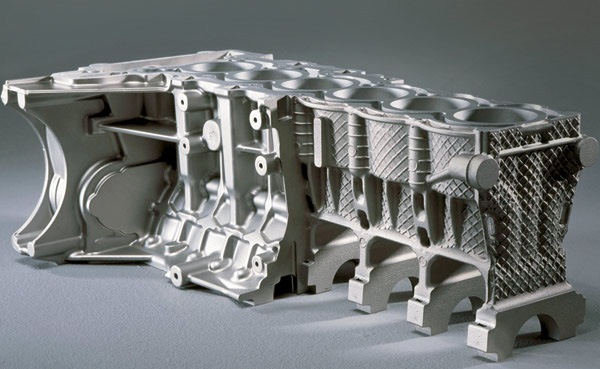

Le bloc-cylindres (bloc moteur) est la partie principale et fondamentale d'un moteur à combustion interne ; il supporte l'essentiel de la charge et abrite les principaux composants et mécanismes. Par conséquent, des exigences strictes sont imposées au bloc-cylindres, car il est fabriqué à partir de matériaux ; haute qualité et traité sur des machines spéciales de haute précision. Fondamentalement, les blocs-cylindres sont en perlite fonte grise avec de petits ajouts d'éléments d'alliage, mais dans dernièrement on les trouve souvent en aluminium et même en magnésium. La fonte est principalement utilisée pour fabriquer des blocs pour camions et équipements de tracteurs, et en aluminium - pour voitures particulières et voitures de sport. Sur les moteurs sportifs hautement accélérés avec turbocompresseur, les blocs sont désormais constitués de matériaux combinés, dont la partie intérieure est moulée en aluminium et la partie extérieure (où se trouve la chemise de refroidissement) est en magnésium.

Les blocs en aluminium et composites permettent une réduction significative du poids de l'ensemble du moteur et de la voiture dans son ensemble, ce qui est un gros plus pour les voitures de sport. En raison de la conception complexe de type labyrinthe avec un grand nombre de cavités cachées, les blocs-cylindres sont coulés sous haute pression. C'est la haute pression qui permet d'obtenir forme correcte, empêchent la formation d’inhomogénéité et de cavités d’air dans le « corps » du métal.

Les blocs-cylindres, fabriqués à partir d'un métal composite, sont produits d'une manière plus complexe : ils sont d'abord coulés. partie médiane sous haute pression à partir d'aluminium de haute pureté, et seulement après cela, la partie extérieure est en magnésium. La technologie de fabrication de blocs à partir de métaux combinés (Figure 1) est très complexe et responsable, c'est pourquoi cette conception n'est utilisée que sur des voitures très chères et, en règle générale, sur une production non en série, où la réduction du poids du moteur est justifiée. . Cependant, les blocs en fonte peuvent résister à plus charges élevées, ils sont plus résistants à la surchauffe et ont une capacité thermique plus faible. La capacité thermique de la fonte permet au moteur de chauffer plus rapidement pour température de fonctionnement, ce qui réduira le temps fonctionnement du moteur à combustion interne pendant l'échauffement lors du fonctionnement période hivernale. N'oubliez pas que la conductivité thermique de la fonte est bien inférieure (environ 4 fois) à celle de l'aluminium, c'est pourquoi le système de refroidissement de ces moteurs fonctionne dans des conditions plus difficiles.

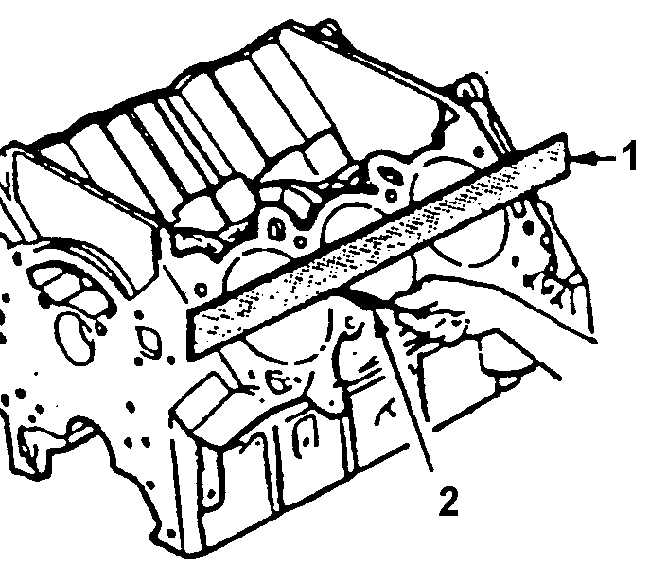

Lors de la fabrication d'un bloc-cylindres, le mode de montage des chemises de cylindre est pris en compte (Figure n°3). Les chemises de cylindre sont fabriquées en acier de haute qualité. Les chemises de cylindre sont soit amovibles, soit coulées (intégrées au bloc) ; actuellement, les chemises coulées sont le plus souvent utilisées. Les chemises coulées sont installées dans le moule avant même la formation du bloc-cylindres lui-même, qui est coulé avec les chemises, ce qui permet la diffusion d'un métal dans un autre. Cette méthode de fabrication d'un bloc-cylindres réduit le coût de production d'un moteur à combustion interne, mais réduit également la maintenabilité du moteur dans son ensemble. En cas de panne due à l'usure naturelle ou à d'autres facteurs, il n'est pas possible de remplacer le manchon et l'ensemble est mis au rebut. Les manches amovibles peuvent être « mouillées » ou « sèches ». Le revêtement « humide » est en contact avec le liquide de refroidissement, tandis que le revêtement « sec » est installé dans un manchon interne supplémentaire et n'entre pas en contact avec le liquide. De plus, dans les moteurs en aluminium de la première série, il y avait un problème aigu dans l'utilisation de la technologie d'installation des chemises, donc si la chemise était coulée ou installée « à sec », alors après un certain temps, la chemise rivetait le bloc-cylindres en raison de divers vibrations linéaires dues à l’influence des températures. Pour cette raison, la préférence a été donnée aux cartouches « flottantes » « humides ». Depuis le début des années 1980, la technologie consistant à presser une chemise à paroi mince entourée d'aluminium dans le bloc-cylindres a commencé à être utilisée. Mais cette méthode présente de nombreux inconvénients.

La chemise du système de refroidissement joue un rôle très important dans le bloc-cylindres d'un moteur à combustion interne : elle permet au liquide de refroidissement d'accéder aux parties chauffées du groupe cylindre-piston. La chemise de refroidissement est constituée de vides dans les cavités internes du bloc et est conçue de telle manière que le liquide de refroidissement puisse éliminer efficacement et uniformément la chaleur des pièces chauffées.

Le bloc-cylindres contient également des canaux permettant d'alimenter en fluide lubrifiant (huile moteur) toutes les surfaces frottantes. Le plus souvent, ces canaux sont réalisés dans une pièce moulée finie et les sorties inutiles sont fermées par des bouchons.

Le bloc-cylindres contient tous les principaux composants d'un moteur à combustion interne : vilebrequin, pistons, mécanisme d'entraînement de distribution, carter d'huile, etc. Il est très important de maintenir leur position relative dans la tolérance spécifiée sur le dessin. Le non-respect de ces exigences conduit au mariage ou forte baisse durée de vie du moteur à combustion interne. Lors de la fabrication et du traitement d'un bloc-cylindres, il est très important de maintenir les tolérances pour la perpendiculaire des axes des cylindres et de l'axe du vilebrequin. C'est pourquoi, lors du traitement d'un bloc-cylindres, il est important bon choix et préparation des bases qui assurent la cohérence de l'installation des pièces relatives aux outils et aux parties actives de la machine dans toutes les opérations. Le plus souvent, les avions sont utilisés comme bases de montage lors du traitement des blocs. longue distance et deux trous situés à la plus grande distance. Pour les blocs, le plus souvent les plans de séparation ou les plans des pattes et les trous de montage sont choisis comme bases de montage, et les trous pour les chemises de cylindre et les douilles de roulement sont choisis comme base d'ébauche.

Les douilles pour l'installation des chapeaux de palier principaux sont généralement traitées avec un jeu de fraises, suivies d'un traitement avec une broche préfabriquée sur des machines à brocher spéciales et des machines à brocher horizontales conventionnelles équipées de dispositifs de fixation de la pièce et d'orientation du brochage.

Les surfaces d'extrémité des gros blocs sont traitées sur des aléseuses horizontales.

Les plans des couvercles de cylindres (culasses) des blocs de gros moteurs, notamment dans les cas où les surfaces des pièces présentent des saillies ou des évidements, sont traités sur des machines rotatives. Les plans de petits blocs sont traités sur des machines à brocher longitudinales.

L'usinage des trous principaux est réalisé sur des aléseuses horizontales universelles et des perceuses radiales selon le marquage.

Le perçage des trous borgnes est réalisé à l'aide de barres d'alésage en porte-à-faux dans la broche de la machine. Lors du traitement de trous traversants, ainsi que pour garantir l'emplacement correct et la précision des trous, les machines sont équipées de dispositifs dans lesquels les barres d'alésage sont guidées par des bagues fixes ou rotatives.

Dans la production à grande échelle, le perçage des trous pour les manchons dans les grands blocs est réalisé à l'aide de fixations placées sur la table d'une aléseuse horizontale avec des supports permanents et rigidement fixés pour les barres d'alésage et le bloc est installé sur des surfaces de base permanentes. Dans la production à grande échelle, lors du traitement des trous pour manchons dans des blocs de moyennes et petites tailles, les machines verticales et multibroches sont largement utilisées. Sur ces machines, la pièce est montée sur la cavité inférieure et les trous de contrôle, et des barres d'alésage avec un jeu de fraises tournent dans les bagues de guidage supérieure et inférieure. Simultanément au perçage des trous pour les manchons, les brides sur lesquelles repose le manchon sont découpées. Ces brides doivent être usinées avec précision en hauteur et strictement perpendiculaires à l'axe des trous pour les chemises, car cela détermine les dimensions de la chambre de compression et la fiabilité de l'étanchéité entre le bloc et les culasses.