Suspension indépendante des roues avant. Conception de la suspension avant : quelles sont les options ?

Une suspension de voiture est un ensemble d'éléments qui assurent une liaison élastique entre la carrosserie (châssis) et les roues (essieux) de la voiture. Principalement, la suspension est conçue pour réduire l'intensité des vibrations et des charges dynamiques (chocs, chocs) agissant sur une personne, la marchandise transportée ou les éléments structurels de la voiture lorsqu'elle se déplace sur une route inégale. Dans le même temps, il doit assurer un contact constant de la roue avec la surface de la route et transmettre efficacement la force motrice et la force de freinage sans que les roues ne s'écartent de la position appropriée. Bon travail la suspension rend la conduite confortable et sûre. Malgré son apparente simplicité, la suspension est l'un des systèmes les plus importants d'une voiture moderne et a subi d'importants changements et améliorations au cours de son histoire.

Tentatives de déplacement véhicule des tentatives plus douces et plus confortables ont été faites dans des voitures. Initialement, les axes de roues étaient rigidement fixés à la carrosserie et toutes les irrégularités de la route étaient transmises aux passagers assis à l'intérieur. Seuls des coussins moelleux sur les sièges pourraient augmenter le niveau de confort.

Suspension dépendante avec disposition transversale des ressorts

La première façon de créer une « couche » élastique entre les roues et la carrosserie du chariot a été l’utilisation de ressorts elliptiques. Plus tard cette décision a également été emprunté pour la voiture. Cependant, le ressort était déjà devenu semi-elliptique et pouvait être installé transversalement. Une voiture avec une telle suspension se comportait mal même à basse vitesse. Par conséquent, des ressorts ont rapidement commencé à être installés longitudinalement sur chaque roue.

Le développement de l'industrie automobile a également conduit à l'évolution de la suspension. Il existe actuellement des dizaines de leurs variétés.

Fonctions et caractéristiques de base d'une suspension de voiture

Chaque suspension a ses propres caractéristiques et qualités de performance, qui affectent directement la tenue de route, le confort et la sécurité des passagers. Cependant, toute suspension, quel que soit son type, doit remplir les fonctions suivantes :

- Absorbe les chocs et les chocs de la route pour réduire les charges sur le corps et augmenter le confort de conduite

- Stabiliser le véhicule pendant la conduite en assurant un contact constant du pneumatique de la roue avec la chaussée et en limitant le roulis excessif de la carrosserie

- Enregistrement de la géométrie de mouvement et de la position de la roue spécifiées pour maintenir la précision de la direction pendant la conduite et le freinage

Voiture de dérive à suspension rigide

Voiture de dérive à suspension rigide La suspension rigide de la voiture est adaptée à une conduite dynamique, qui nécessite une réaction instantanée et précise aux actions du conducteur. Il offre une faible garde au sol, une stabilité maximale, une résistance au roulis et au balancement. Principalement utilisé sur les voitures de sport.

Voiture de luxe avec suspension énergivore

Voiture de luxe avec suspension énergivore La plupart des voitures particulières utilisent une suspension souple. Cela atténue les irrégularités autant que possible, mais rend la voiture un peu roulante et moins facile à contrôler.

Si une rigidité réglable est requise, une suspension hélicoïdale est montée sur le véhicule. Il se compose de jambes d'amortisseur à tension de ressort variable.

SUV avec suspension à long débattement

SUV avec suspension à long débattement Le débattement de la suspension est la distance entre la position la plus haute de la roue pendant la compression et la position la plus basse lorsque les roues sont suspendues. Le débattement de la suspension détermine en grande partie les capacités « tout-terrain » de la voiture. Plus sa valeur est grande, plus l'obstacle pouvant être surmonté sans heurter le limiteur ou sans affaissement des roues motrices est important.

Dispositif de suspension

Toute suspension de voiture se compose des éléments principaux suivants :

- Dispositif élastique– absorbe les charges des surfaces routières inégales. Types : ressorts, ressorts à lames, barres de torsion, éléments pneumatiques, etc.

- Dispositif d'amortissement— amortit les vibrations de la carrosserie lors de la conduite sur des surfaces inégales. Types : tous types d'amortisseurs.

- Dispositif de guidage—assure le mouvement spécifié de la roue par rapport à la carrosserie. Types : leviers, tiges transversales et de réaction, ressorts. Pour changer la direction d'influence sur l'élément amortisseur, les suspensions sport à tige de traction et à tige de poussée utilisent des culbuteurs.

- Stabilisateur stabilité latérale — réduit le roulis latéral du corps.

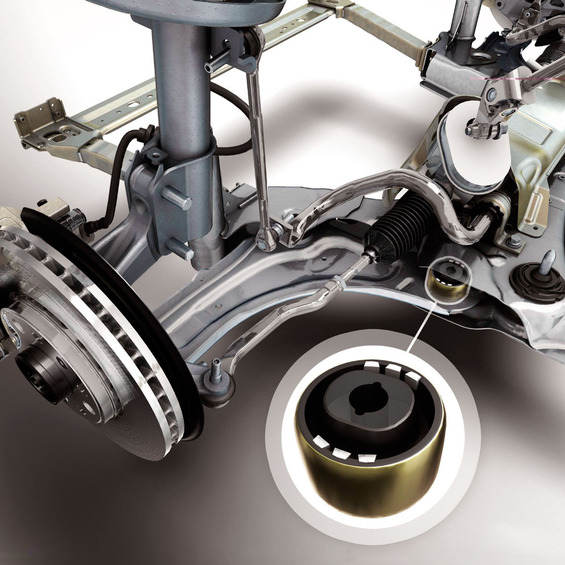

- Charnières en caoutchouc-métal— assurer une liaison élastique des éléments de suspension avec la carrosserie. Amortit partiellement, adoucit les chocs et les vibrations. Types : blocs silencieux et bagues.

- Limiteurs de débattement de suspension- limiter les débattements de suspension dans les positions extrêmes.

Classification des pendentifs

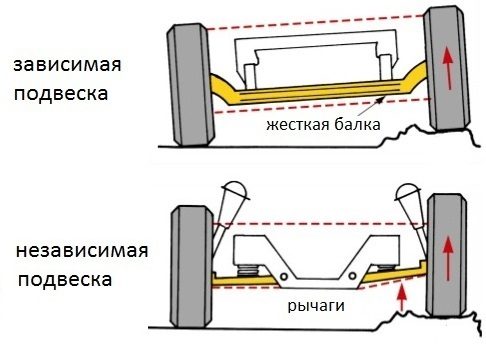

Les suspensions sont principalement divisées en deux grands types : dépendantes et indépendantes. Ce classement est déterminé par le schéma cinématique du dispositif de guidage de suspension.

Suspension dépendante

Les roues sont reliées rigidement au moyen d'une poutre ou d'un pont continu. La position verticale d'une paire de roues par rapport à l'axe commun ne change pas, les roues avant sont pivotantes. La conception de la suspension arrière est similaire. Il peut être à ressort, à ressort ou pneumatique. Si des ressorts ou des soufflets pneumatiques sont installés, il est nécessaire d'utiliser des tiges spéciales pour empêcher les ponts de bouger.

Différences entre suspension dépendante et indépendante

Différences entre suspension dépendante et indépendante - simple et fiable à utiliser

- capacité de charge élevée

- mauvaise manipulation

- mauvaise stabilité à haute vitesse

- moins de confort

Suspension indépendante

Les roues peuvent changer de position verticale les unes par rapport aux autres tout en restant dans le même plan.

- bonne manipulation

- bonne stabilité du véhicule

- plus de confort

Suspension semi-indépendante ou poutre de torsion- Il s'agit d'une solution intermédiaire entre suspension dépendante et indépendante. Les roues restent liées, mais il est possible qu'elles bougent légèrement les unes par rapport aux autres. Cette propriété est assuré grâce aux propriétés élastiques de la poutre en forme de U reliant les roues. Cette suspension est principalement utilisée comme suspension arrière pour les voitures économiques.

Types de suspensions indépendantes

McPherson

- la suspension d'essieu avant la plus courante voitures modernes. Le bras inférieur est relié au moyeu via une rotule. Selon sa configuration, longitudinal poussée du jet. Une jambe d'amortisseur avec ressort est fixée à l'ensemble moyeu, son support supérieur est fixé à la carrosserie.

La liaison transversale, fixée à la carrosserie et reliant les deux leviers, est un stabilisateur qui neutralise le roulis de la voiture. La rotule inférieure et le roulement à billes de l'amortisseur permettent à la roue de tourner.

Les pièces de suspension arrière sont réalisées selon le même principe, la seule différence est que les roues ne peuvent pas tourner. Le bras inférieur a été remplacé par des tiges longitudinales et transversales qui fixent le moyeu.

- simplicité de conception

- compacité

- fiabilité

- peu coûteux à fabriquer et à réparer

- manipulation moyenne

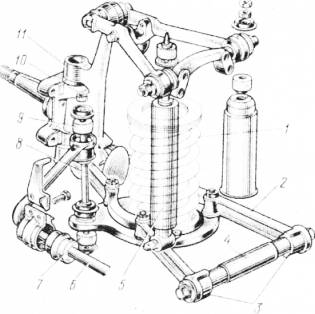

Suspension avant à double triangulation

Conception plus efficace et complexe. Le point de montage supérieur du moyeu est le deuxième triangle. Un ressort ou une barre de torsion peut être utilisé comme élément élastique. Suspension arrière a une structure similaire. Ce type de conception de suspension assure une meilleure maniabilité du véhicule.

Suspension pneumatique

Suspension pneumatique

Suspension pneumatique Le rôle des ressorts dans cette suspension est assuré par des vérins pneumatiques à air comprimé. Avec la suspension pneumatique, il est possible de régler la hauteur de la carrosserie. Cela améliore également la qualité de conduite. Utilisé sur les voitures de luxe.

Suspension hydraulique

Réglage de la hauteur et de la rigidité de la suspension hydraulique Lexus

Réglage de la hauteur et de la rigidité de la suspension hydraulique Lexus Les amortisseurs sont reliés à un seul circuit fermé avec du fluide hydraulique. La suspension hydraulique vous permet d'ajuster la rigidité et la hauteur garde au sol. Si la voiture dispose d'une électronique de commande ainsi que de fonctions de suspension adaptatives, elle s'adapte indépendamment aux conditions de la route et de la conduite.

Suspensions indépendantes sportives

Suspension à bobine (coilovers)

Suspension à bobine (coilovers) Les suspensions hélicoïdales, ou coilovers, sont des jambes de force absorbant les chocs avec la possibilité d'ajuster la rigidité directement sur la voiture. Grâce au raccord fileté de la butée à ressort inférieure, vous pouvez régler sa hauteur, ainsi que la garde au sol.

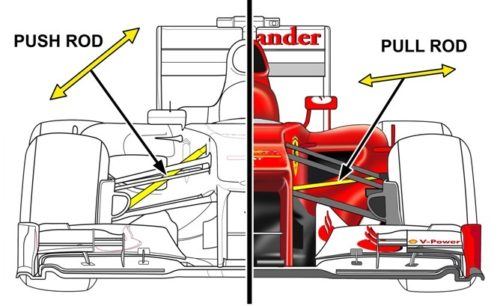

Suspensions à tige de poussée et à tige de traction

Ces appareils ont été développés pour voitures de course avec roues ouvertes. Il est basé sur une conception à deux leviers. La principale caractéristique est que les éléments amortisseurs sont situés à l'intérieur du corps. La conception de ces types de suspensions est très similaire, la seule différence réside dans l'emplacement des éléments porteurs.

Différence entre les suspensions sport à tige de poussée et à tige de traction

Différence entre les suspensions sport à tige de poussée et à tige de traction Suspension sport à tiges poussoirs : l'élément porteur - le poussoir - travaille en compression.

Suspension sport à tirette : l'élément porteur travaille en tension.

Cette conception abaisse le centre de gravité et offre une meilleure stabilité du véhicule. La suspension à tige de traction a un centre de gravité plus bas que la suspension à tige de poussée. Cependant, en pratique, leur efficacité globale est à peu près la même.

La suspension des roues est apparue bien avant l’automobile. Il est apparu pour la première fois sur des calèches conçues pour des déplacements plus confortables sur de longues distances. Le nombre de roues de ces voitures était d'au moins quatre, de sorte que leurs concepteurs ont été contraints de prévoir la possibilité d'un mouvement vertical des roues par rapport à la carrosserie pour surmonter les routes inégales.

C'est alors qu'apparurent les premiers modèles de suspensions, qui furent ensuite utilisés pratiquement inchangés dans les toutes premières voitures dont la vitesse ne dépassait pas 30 km/h. Mais les voitures se sont améliorées, leur vitesse a rapidement augmenté et l’approche de la conception des suspensions a changé.

Si au stade initial de l'industrie automobile, la suspension n'était considérée que comme un moyen d'augmenter le confort de conduite, alors à mesure que la vitesse des voitures augmentait, il fallait accorder de plus en plus d'attention aux problèmes de contrôlabilité. Au cours de la troisième décennie du 20e siècle, il y avait une tendance à créer un système indépendant de roues avant puis arrière des voitures.

Actuellement, les voitures particulières utilisent uniquement une suspension de roue avant indépendante, qui peut être combinée avec une suspension de roue arrière indépendante, semi-indépendante et dépendante. Malgré l’abondance des programmes actuellement utilisés, ils contiennent tous les éléments de base suivants :

- Éléments de guidage qui assurent une trajectoire de mouvement donnée des roues par rapport à la carrosserie ;

- Éléments élastiques qui fournissent la force nécessaire pour déplacer les roues ;

- Éléments qui amortissent les vibrations.

Les éléments de guidage comprennent des leviers, des entretoises, des rotules et des joints caoutchouc-métal.

Les éléments élastiques comprennent des ressorts, des ressorts à lames, des barres de torsion et des chambres pneumatiques.

Les éléments qui amortissent les vibrations comprennent les amortisseurs de tous types.

La classification des éléments ci-dessus est largement arbitraire, car dans différents types Certaines parties des pendentifs peuvent combiner plusieurs fonctions.

A titre d'exemple, nous pouvons considérer un ressort utilisé dans les voitures. Un ressort peut agir comme les trois éléments principaux à la fois, car le frottement mutuel de ses feuilles permet d'obtenir l'effet d'amortissement des vibrations, et des sections de ressorts de forme asymétrique peuvent être utilisées comme leviers.

Ce sont ces propriétés des ressorts qui expliquent leur répandu. Néanmoins, une telle division des éléments principaux nous permet de mieux comprendre la dépendance des modifications de ses caractéristiques au remplacement de l'un des éléments ci-dessus. C'est-à-dire que la position des roues dépend des éléments de guidage, la rigidité du dispositif de suspension dépend des éléments élastiques et l'efficacité de l'amortissement des vibrations dépend des amortisseurs.

Les conceptions et conceptions les plus courantes de la suspension avant

Actuellement, le type d'appareil le plus courant sur les voitures particulières de petite et moyenne taille est le type MacPherson.

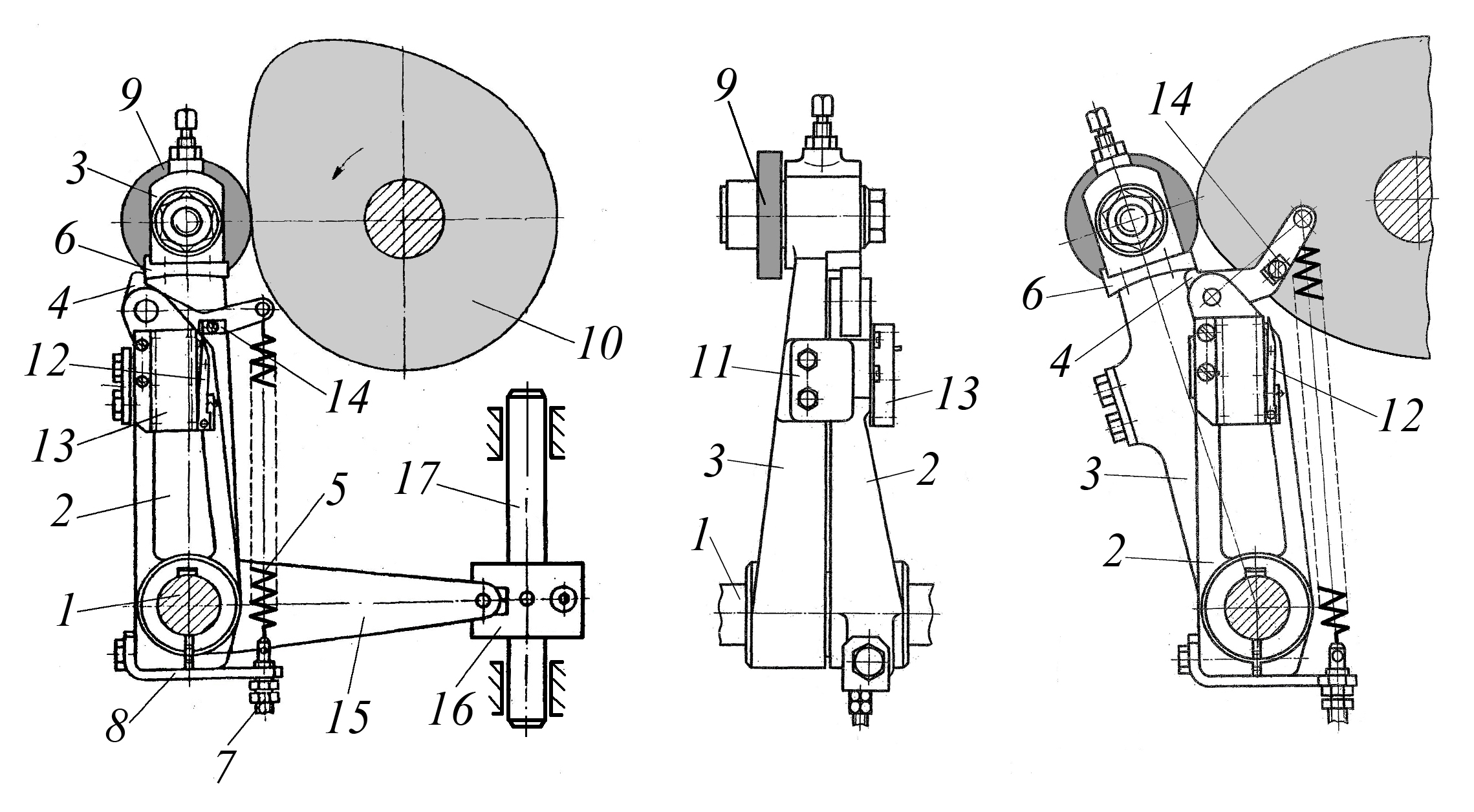

La conception d'un nœud avant de ce type est illustrée sur la figure.

La principale caractéristique de ce type de suspension est l’utilisation conjointe du bras inférieur et du poteau vertical télescopique. Dans ce système, la charge principale provenant du poids de la voiture est transférée à la carrosserie au point de montage supérieur du montant télescopique, puisque l'élément élastique (un ressort sur la figure) est situé directement sur le montant.

Le bras inférieur de forme triangulaire contrôle la trajectoire de la roue et transmet les forces longitudinales et latérales qui surviennent lorsque le véhicule se déplace vers les éléments moteurs de la carrosserie. Ce système se marie très bien avec la traction avant, puisque l'axe de rotation de la roue passe au-dessus de son bras inférieur.

Les avantages de l'unité de type MacPherson sont les suivants :

- Simplicité de conception, permettant de réduire le nombre de pièces et leur poids ;

- Possibilité d'augmenter la largeur du compartiment moteur ;

- Intensité de travail relativement faible pour l’entretien et la réparation.

Cependant, un tel nœud n’est pas sans inconvénients :

- La nature de l'évolution de l'angle de carrossage pendant le fonctionnement n'est pas optimale ;

- Modifications significatives des angles d'alignement des roues lorsque la charge du véhicule change ;

- Le point de montage supérieur des entretoises limite la possibilité d'abaisser la ligne du capot.

Dans les voitures sur lesquelles une telle suspension avant est installée, les ressorts sont le plus souvent utilisés comme éléments élastiques. Un amortisseur télescopique remplit en outre la fonction d'élément de guidage, c'est pourquoi les tiges d'amortisseur Mac-Pherson ont un diamètre accru.

Pour compenser les forces de flexion agissant sur l'amortisseur, le ressort de celui-ci est souvent installé selon un angle par rapport à l'axe de la tige (voir figure). Pour réduire le roulis de la voiture dans les virages, une barre stabilisatrice est fournie. Le stabilisateur le plus couramment utilisé est un type de barre de torsion constitué d'une tige d'acier incurvée de section ronde. Les extrémités courbées du stabilisateur sont reliées de manière pivotante aux leviers ou aux jambes de force des roues gauche et droite.

Les supports intermédiaires du stabilisateur sont fixés à la carrosserie ou à un faux-châssis spécial. Lorsque la voiture roule, la poutre stabilisatrice travaille en torsion et redistribue une partie de la force de la roue la plus chargée vers la roue la moins chargée, réduisant ainsi le roulis de la voiture.

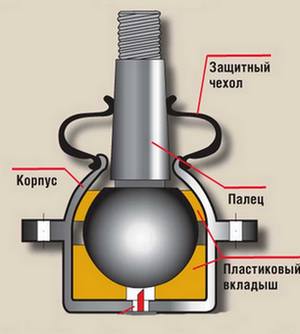

Le bras inférieur est relié à la fusée d'essieu par l'intermédiaire d'une rotule. Cette connexion permet non seulement de modifier l'angle entre la fusée d'essieu et le levier, mais également de faire tourner le volant lors du changement de direction du mouvement.

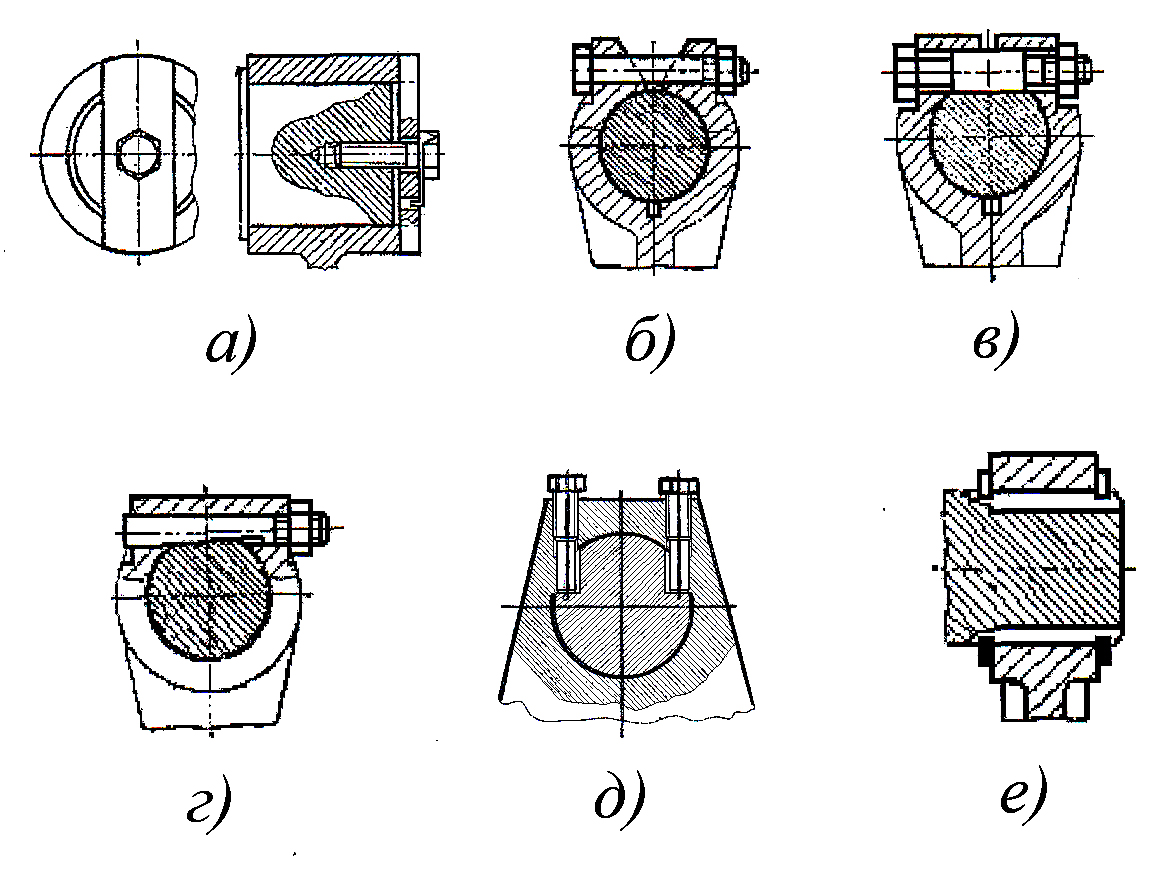

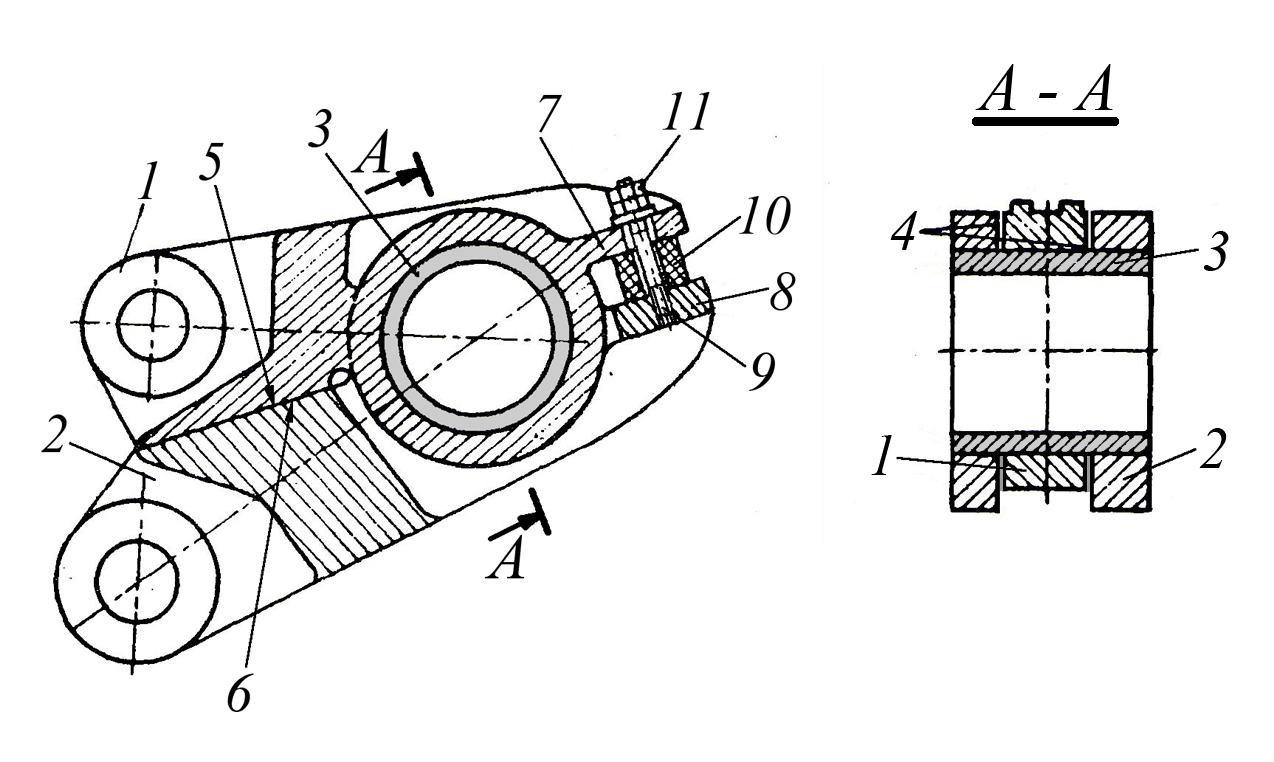

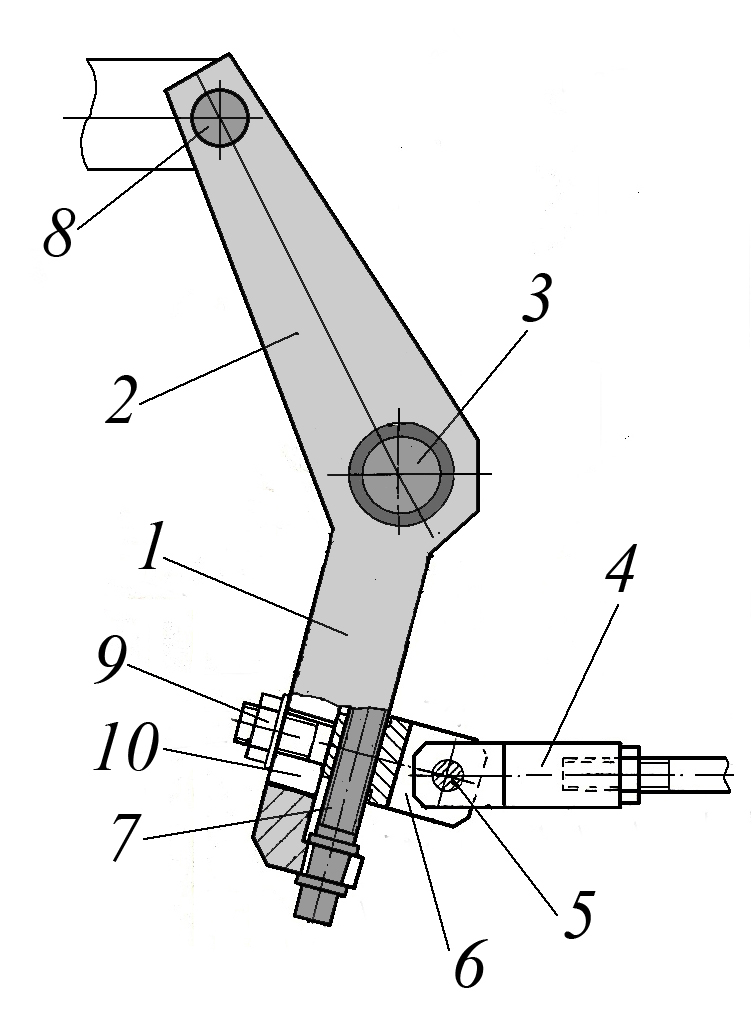

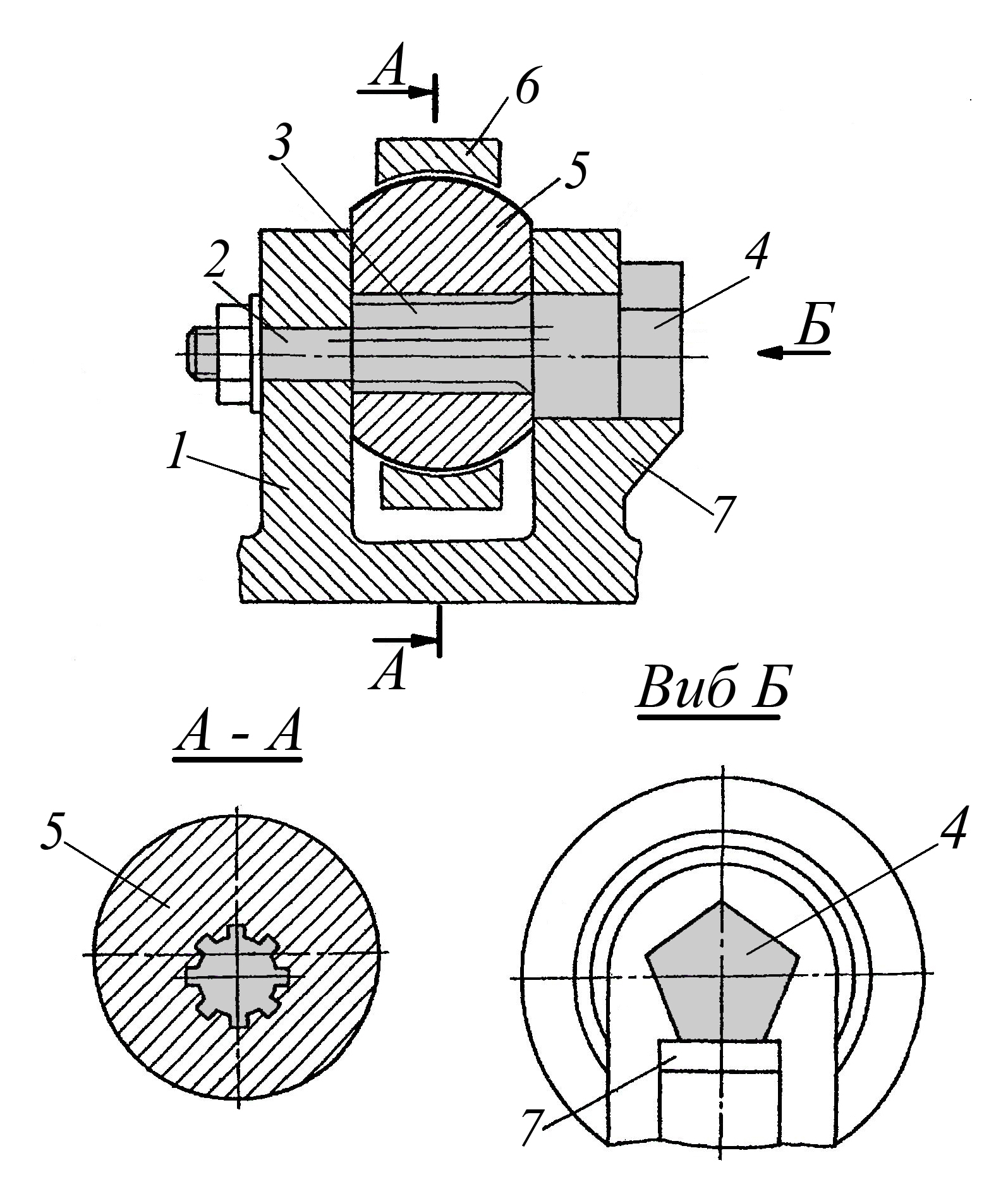

Le dispositif à rotule est représenté sur la figure :

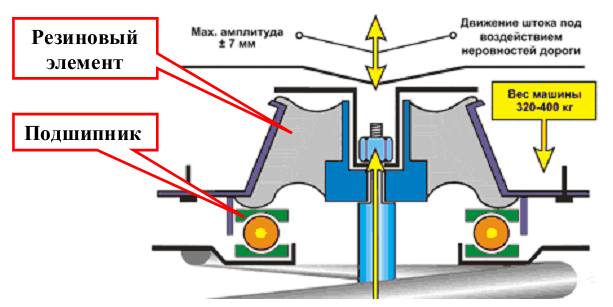

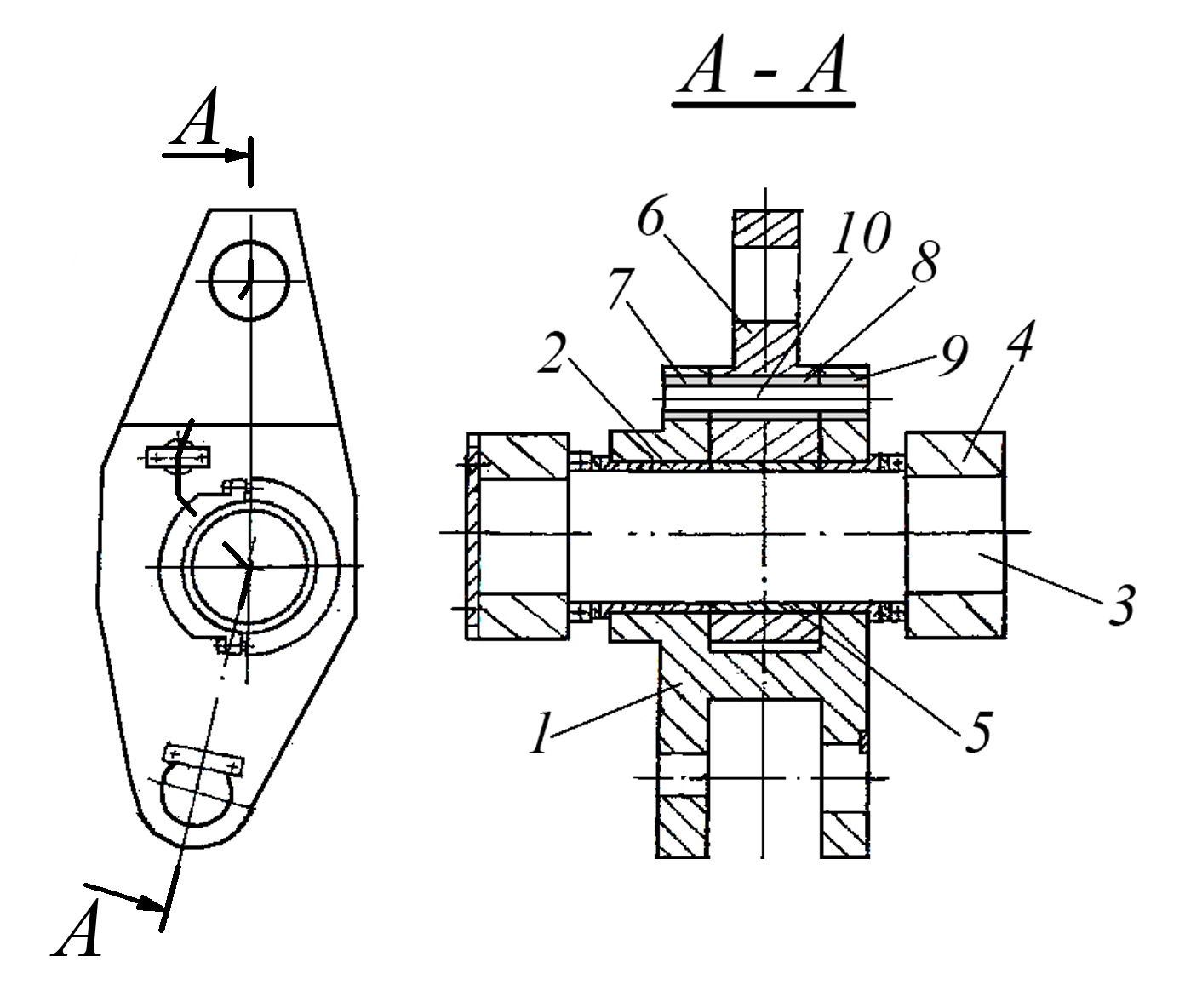

Afin de faciliter la force de rotation des roues avant, un roulement de support spécial est utilisé dans le support supérieur de la jambe de force. La butée à billes la plus couramment utilisée.

Pour que le support ait un mouvement angulaire libre pendant le fonctionnement, le support contient soit un élément élastique en caoutchouc, soit une charnière spéciale. Schéma du support supérieur et les forces agissant sur lui sont représentées sur la figure.

Sous l'influence de charges alternées de choc sur un roulement, une rupture par fatigue des pièces du roulement peut se produire, ce qui entraîne une perturbation de son fonctionnement.

Les signes externes de défaillance des roulements sont des bruits parasites lorsque les roues tournent sous charge. Dans ce cas, le roulement doit être remplacé. De plus, lors du fonctionnement du véhicule, une destruction des éléments de support en caoutchouc peut survenir.

Description du produit

Mécanismes à levier, partie 6 Leviers et culbuteurs

Dans les mécanismes à manivelle, des leviers, des culbuteurs ou des coulisses sont utilisés comme maillon de sortie ou comme maillon intermédiaire qui, contrairement à un curseur se déplaçant en translation, effectuent un mouvement de bascule par rapport à l'axe les reliant au châssis. Cependant, lors de l'exécution du même type de mouvement, les leviers, les culbuteurs et les bas de caisse peuvent avoir des conceptions complètement différentes, qui dépendent avant tout de l'objectif et du domaine d'application, ou plutôt du domaine technologique dans lequel le levier ou un mécanisme à manivelle qui comprend ces liens est utilisé.

Levier- il s'agit d'un maillon d'un mécanisme à levier qui, étant monté pivotant sur un axe fixe, effectue un mouvement de bascule par rapport à lui, recevant le plus souvent un entraînement d'une bielle ou d'une bielle, à laquelle il est également relié pivotant.

Bascule- Il s'agit d'un levier monobras monté sur un axe fixe et entraîné par une bielle ou bielle.

Leviers

Les leviers ne sont pas moins souvent que les vilebrequins, les bielles et les curseurs sont utilisés dans les mécanismes à levier, car ils permettent non seulement de garantir que le mécanisme remplit sa fonction, étant son maillon de sortie, mais en plus, étant son maillon intermédiaire, ils vous permettent pour modifier l'ampleur et la direction du mouvement transmis et, dans certains cas, le transférer dans un plan parallèle ou perpendiculaire.

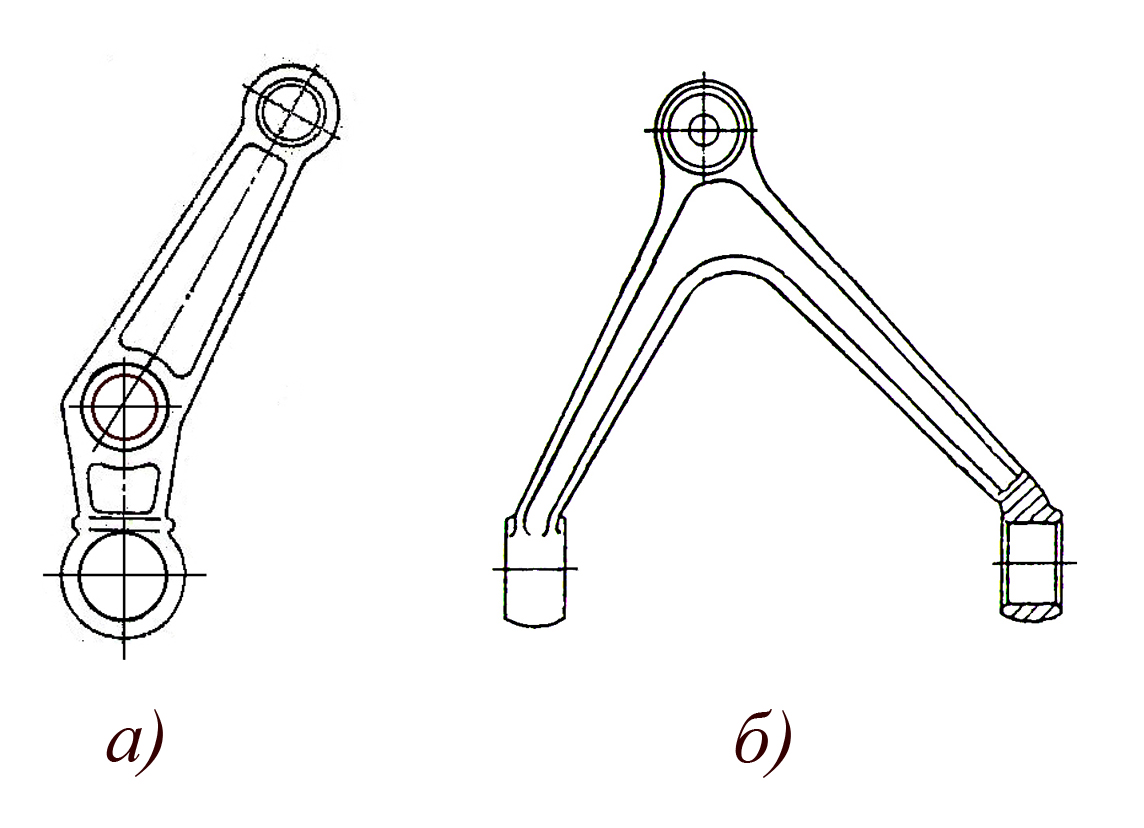

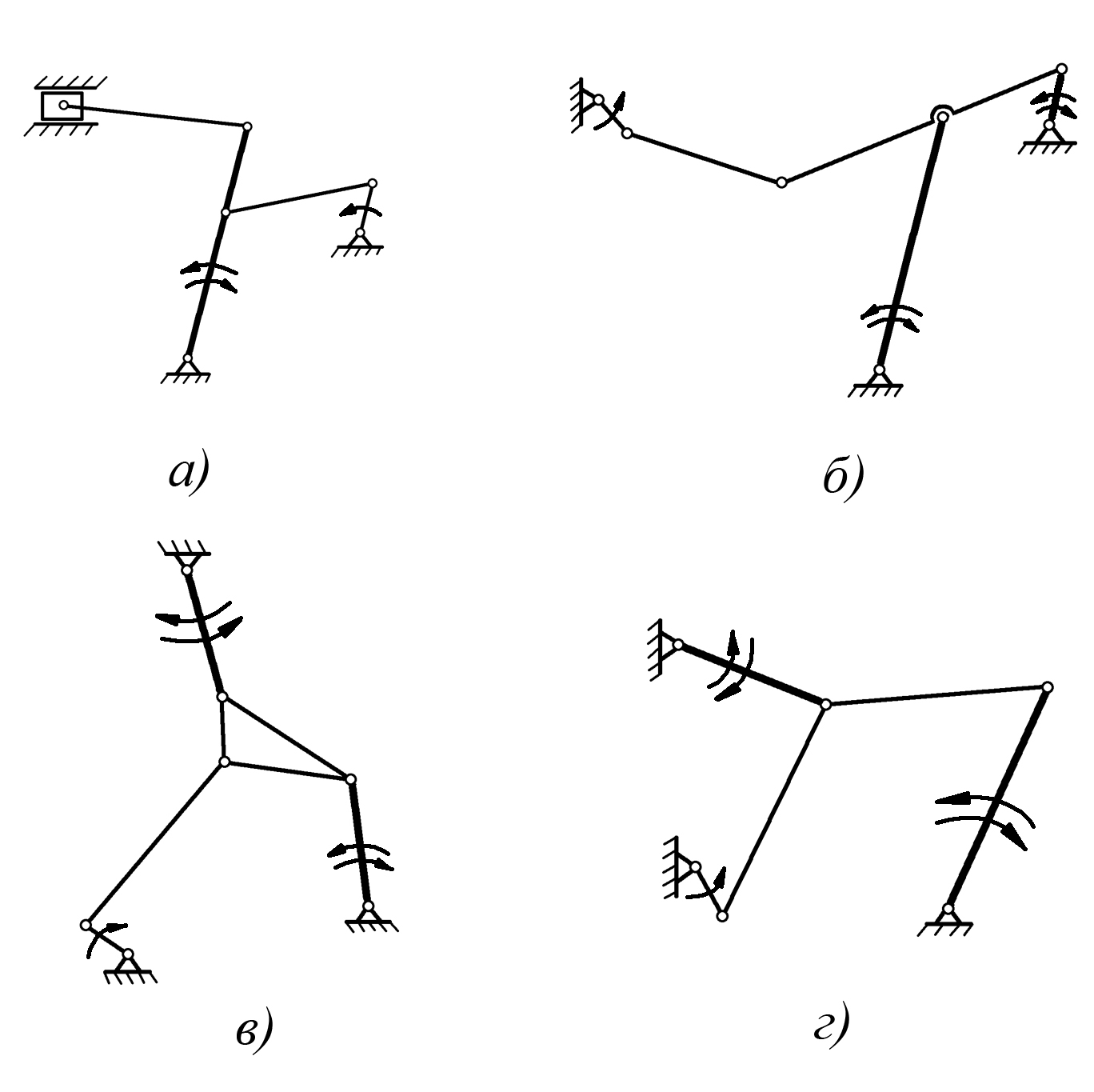

Sur la fig. 1 montre le dessin différents types leviers les plus souvent utilisés en génie mécanique. Sur la fig. 1 UN montre la conception d'un levier à double bras, les trous pour le relier aux maillons menant et mené sont situés d'un côté de l'axe de son pivotement. Sur la fig. 1 b montre la conception d'un levier à double bras, les trous pour le relier aux maillons menant et mené sont situés sur des côtés différents de l'axe de son pivotement. Sur la fig. 1 V montre la conception d'un levier à double bras, les trous pour le connecter aux maillons menant et mené sont situés à un angle les uns par rapport aux autres et sont situés sur des côtés différents de l'axe de son pivotement. Sur la fig. 1 G montre la conception d'un levier à trois bras, les trous pour le connecter aux maillons menant et mené sont situés à un angle les uns par rapport aux autres et sont situés sur des côtés différents de l'axe de son pivotement. Sur la fig. 1 d montre la conception d'un levier à double bras, les trous pour le relier aux maillons menant et mené sont situés à un angle les uns par rapport aux autres et sont situés d'un côté de l'axe de son pivotement, et les bras menant et mené sont réalisés sous la forme d'un seul élément. Sur la fig. 1 e montre la conception d'un levier à double bras d'un mécanisme à levier fortement chargé, dans lequel les bras menés, situés du côté opposé de l'axe de pivotement du levier par rapport à l'axe du trou dans le bras mené, transmettent le mouvement à deux tiges entraînées. Sur la fig. 1 et montre un levier à deux bras dans lequel les bras menant et mené, situés à un angle l'un par rapport à l'autre, sont percés de trous dont les axes sont situés perpendiculairement à l'axe de pivotement du levier. Sur la fig. 1 Et montre la conception d'un levier à deux bras, qui a une structure préfabriquée et se compose de bras menant et mené réalisés sous la forme pièces détachées fixé rigidement à l'arbre au moyen de connexions terminales serrées avec des boulons, tandis que la présence d'un arbre qui assure le déplacement axial des bras de levier permet au levier de transmettre un mouvement dans des plans parallèles. Sur la fig. 1 À montre la conception d'un levier à double bras, qui a un objectif similaire à celui de l'exemple précédent (déplacement du mouvement transmis dans un plan parallèle), mais est réalisé en version moulée et possède un moyeu central allongé dans le trou duquel se trouve sont des roulements sur lesquels le levier est monté sur un axe fixé au châssis.

Riz. 1. La conception des leviers est la plus

souvent utilisé en génie mécanique.

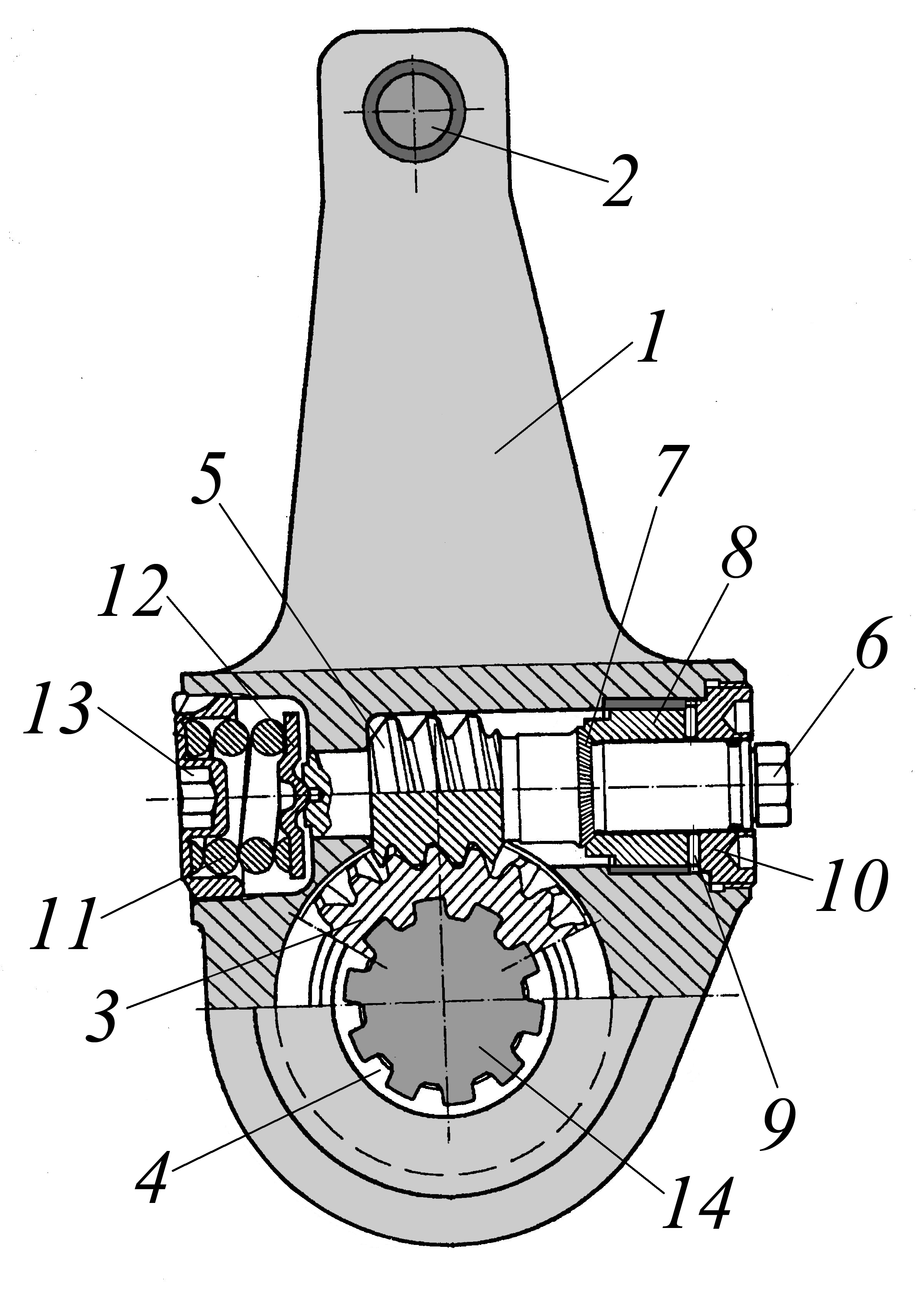

Les leviers montrés sur la Fig. 1 UN–1w fabriqués par soudage, ils sont généralement utilisés dans des productions uniques et à petite échelle. Dans la production à grande échelle et en série, les leviers sont fabriqués par emboutissage ou moulage. Sur la fig. La figure 2 montre la conception des leviers moulés. Sur la fig. 2 UN un levier moulé utilisé dans un plateau cyclique de pale d'hélicoptère, et sur la Fig. 2 b levier en fonte utilisé dans la suspension d'une voiture de tourisme.

Riz. 2. Conception du levier moulé

Riz. 2. Conception du levier moulé

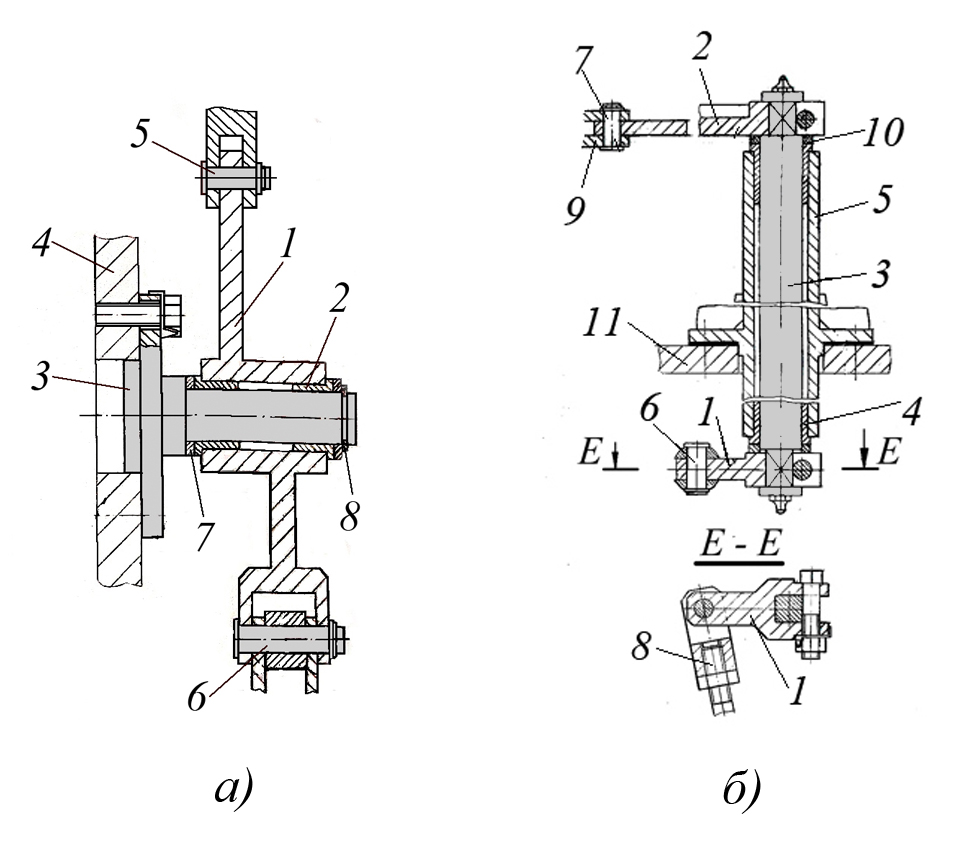

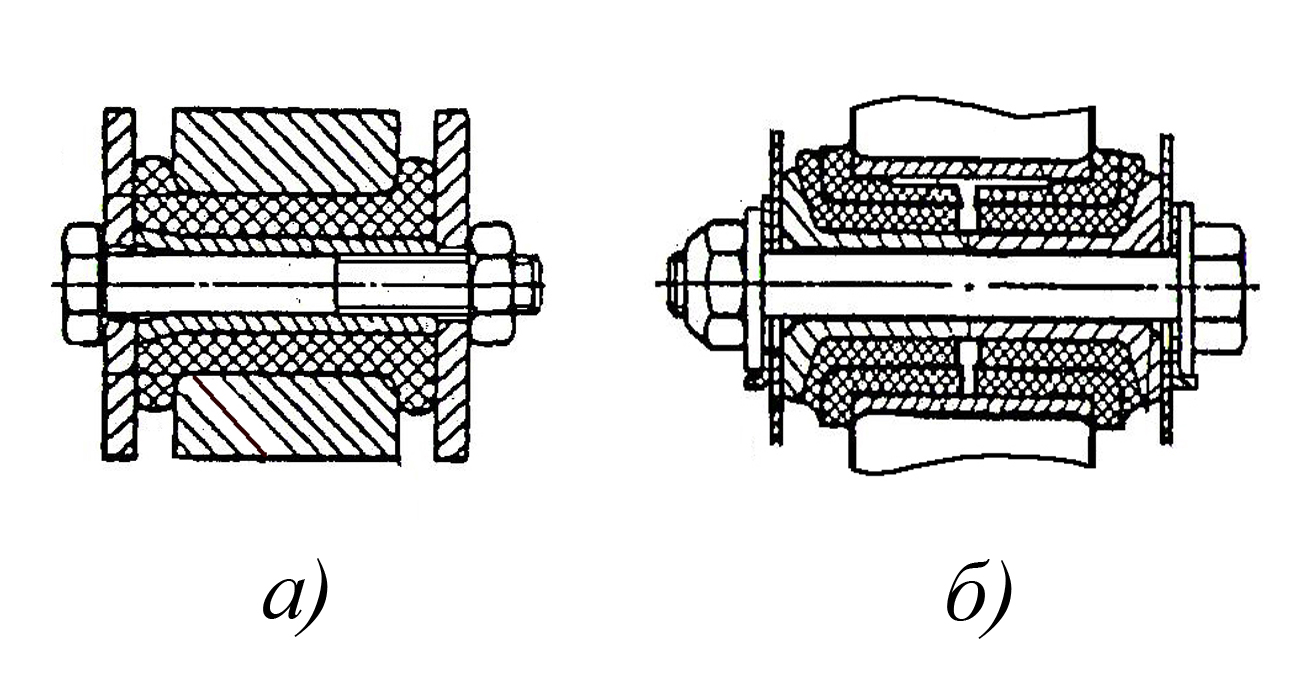

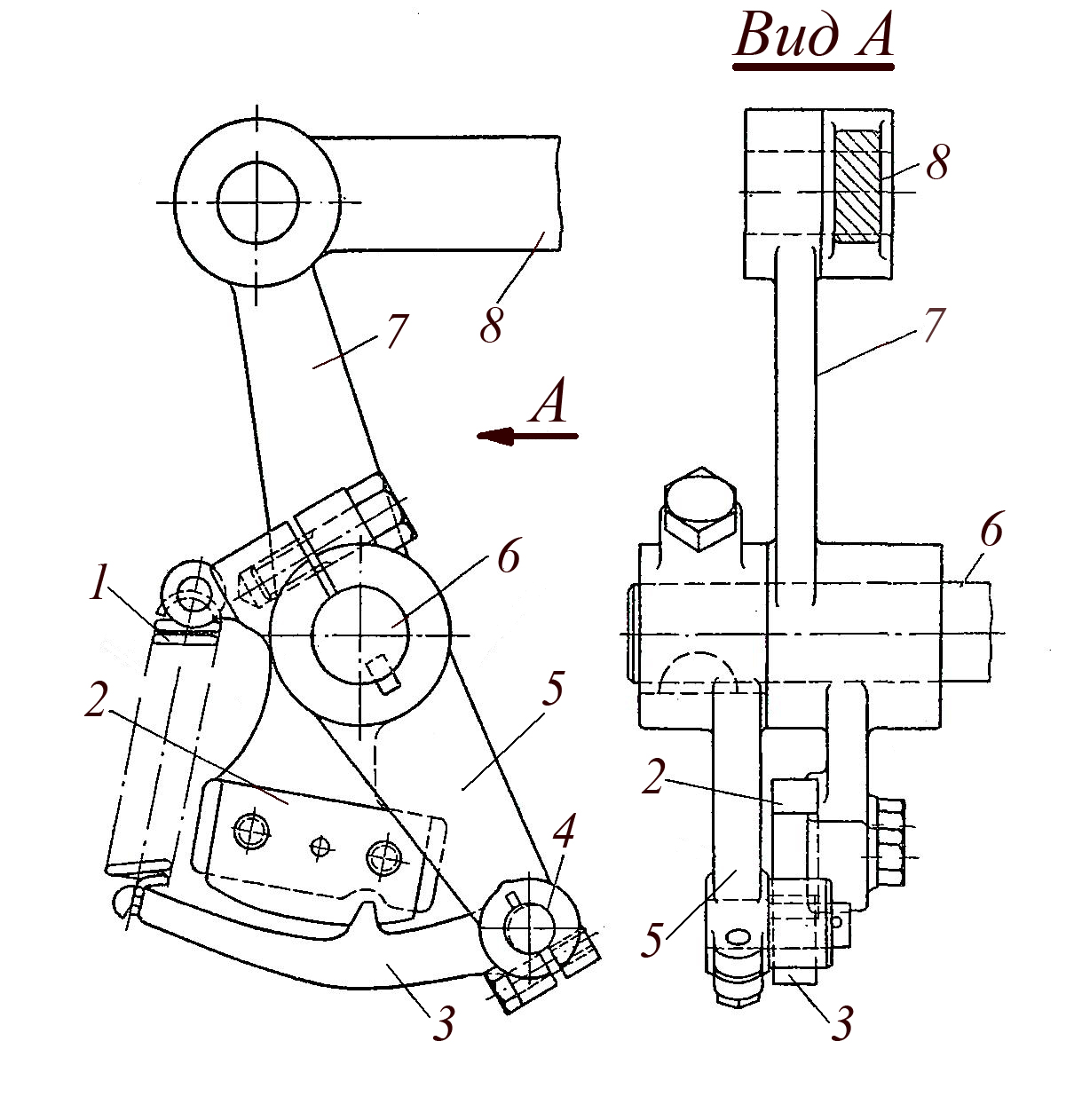

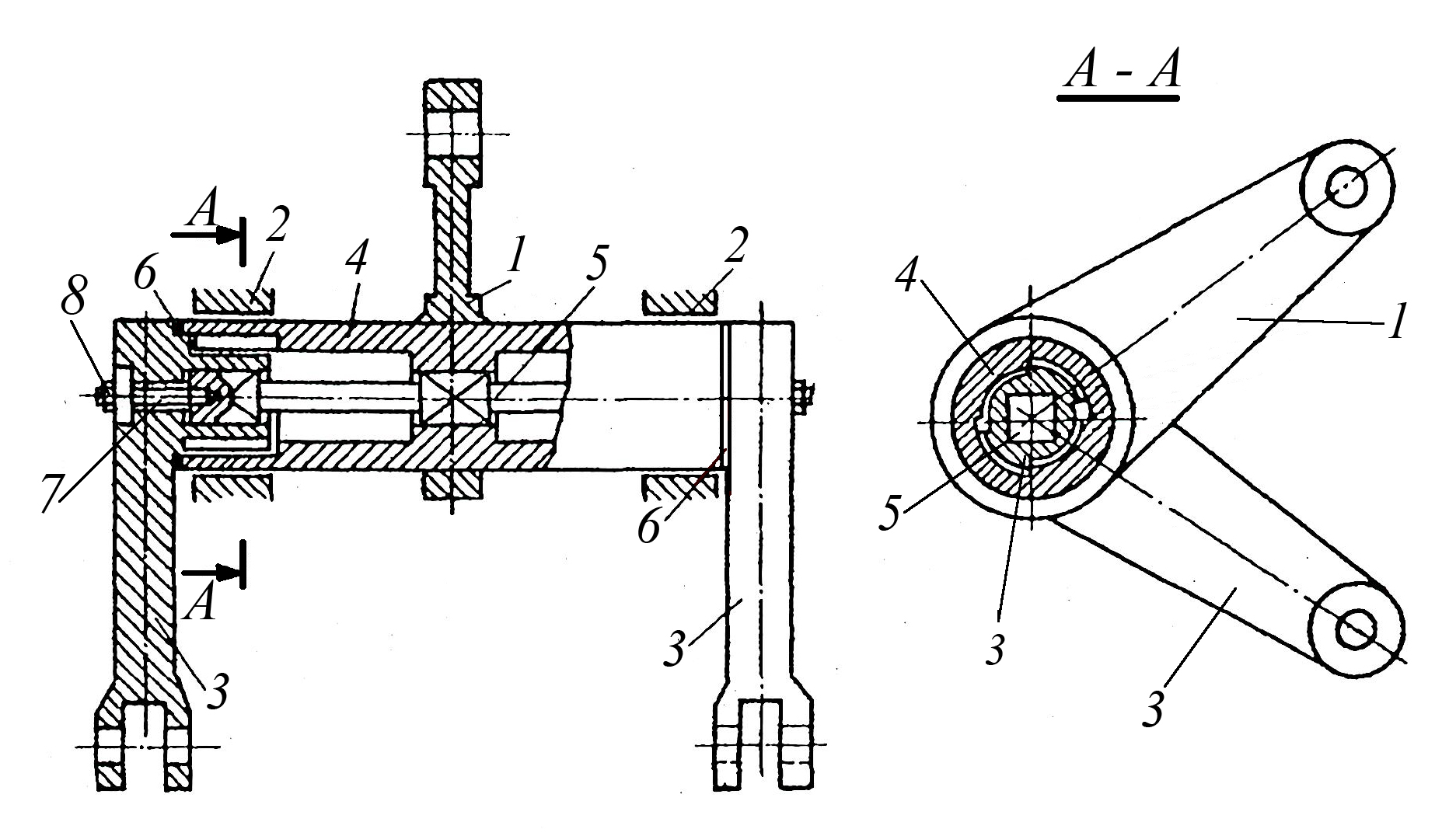

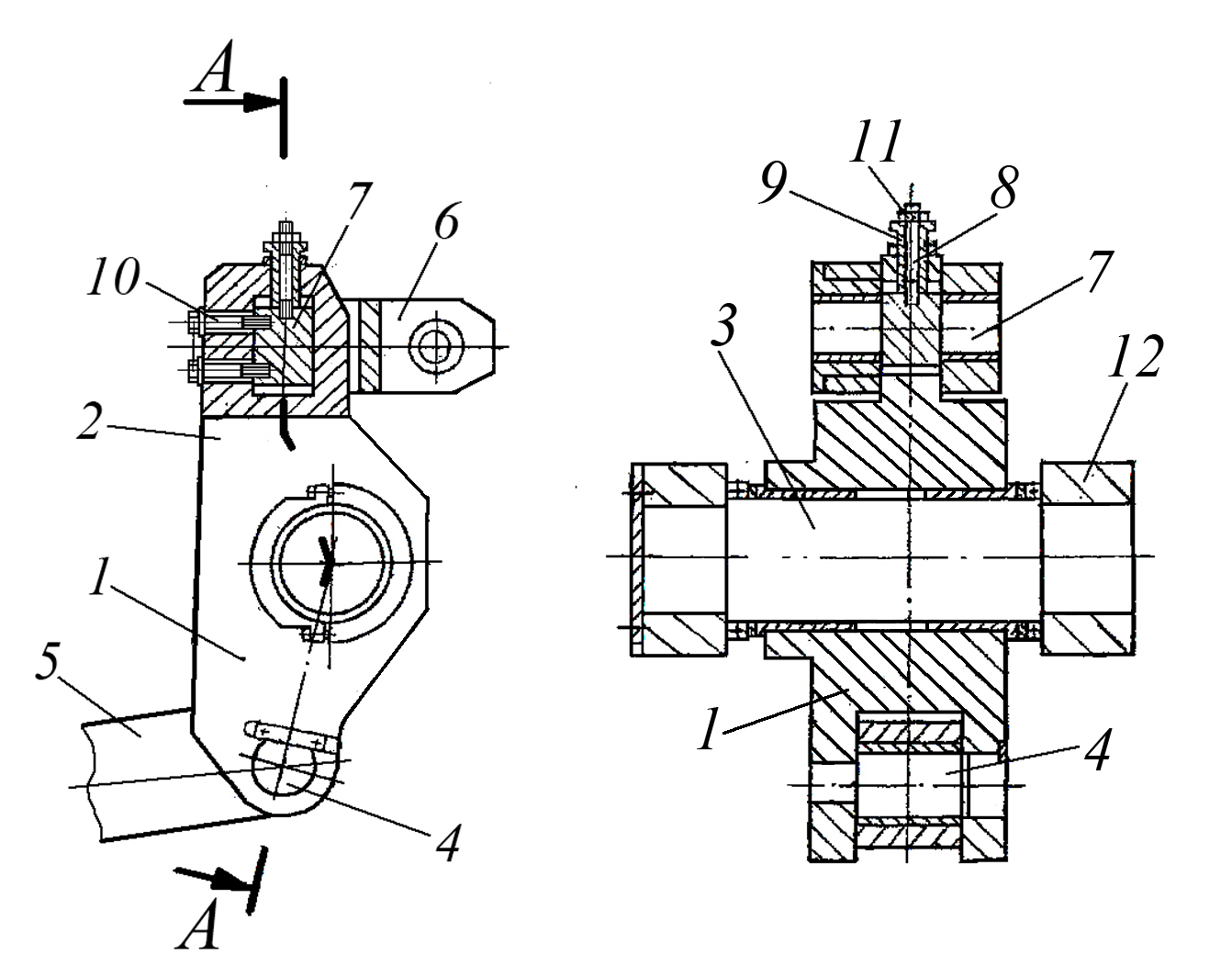

Dans certains cas, des leviers sont utilisés comme lien intermédiaire, permettant de transmettre le déplacement du mouvement à un plan parallèle. Sur la fig. 3 UN montre une conception de levier dans laquelle, à cet effet, les bras menant et mené sont parallèles entre eux et décalés d'une certaine distance. Dans ce cas, le levier 1 sur paliers lisses 2 est monté pivotant sur un axe 3 fixé à la pièce de corps 4, tandis que les axes 5 et 6 situés dans les trous des bras menant et mené du levier le relient aux biellettes correspondantes du mécanisme à levier dans lequel le levier est inclus. Pour un positionnement précis du levier 1, des bagues de réglage 7 sont installées sur l'axe 3, et le levier est verrouillé sur l'axe par la bague de verrouillage 8.

Riz. 3. Conception de leviers dont les bras sont parallèles entre eux

Riz. 3. Conception de leviers dont les bras sont parallèles entre eux

les uns les autres et décalés d'une certaine distance.

Sur la fig. 3 b montre la conception d'un levier préfabriqué constitué de bras menant 1 et mené 2, qui sont fixés rigidement à l'arbre 3 au moyen de connexions terminales. Le galet 3 sur les paliers lisses 4 est installé dans le trou du support 5, monté sur le châssis 11 de l'équipement technologique. Le bras d'entraînement 1 du levier est relié de manière pivotante à la tige d'entraînement 8 au moyen d'un axe 6, et le bras mené 2 du levier est relié pivotant à la liaison menée 9 du mécanisme à levier au moyen d'un axe 7. La position du galet 3 par rapport à l'équerre 5 est assurée par des bagues de réglage 10.

Riz. 4. Conception de leviers préfabriqués.

Riz. 4. Conception de leviers préfabriqués.

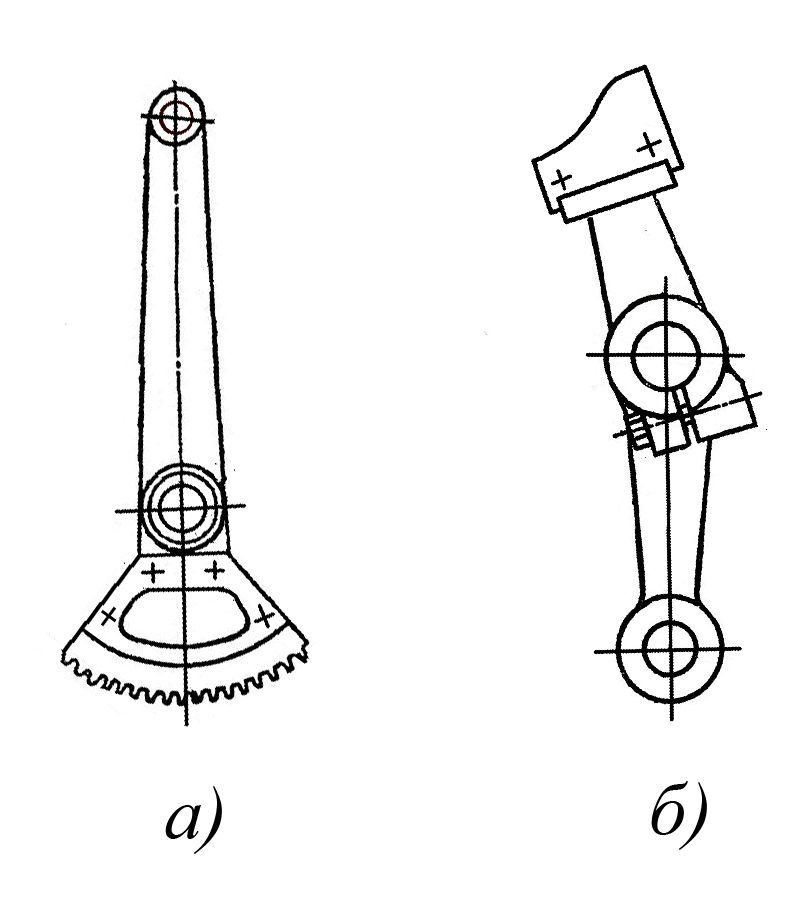

Dans les équipements automatiques, les mécanismes de liaison sont souvent utilisés conjointement avec des éléments d'engrenage et des mécanismes à came et peuvent inclure des leviers assemblés. Sur la fig. La figure 4 montre les options de conception pour de tels leviers. Sur la fig. 4 UN montre la conception d'un levier préfabriqué composé du levier lui-même et d'un secteur d'engrenage qui y est attaché. Sur la fig. 4 b montre la conception d'un levier préfabriqué constitué d'un levier et d'une came plate qui y est fixée. Dans les deux cas, pour une fixation fiable et précise à la fois du secteur d'engrenage et de la came dans le levier, des surfaces de centrage et de base appropriées sont prévues.

Riz. 5. Conception des leviers utilisés dans les dispositifs d'usinage.

Riz. 5. Conception des leviers utilisés dans les dispositifs d'usinage.

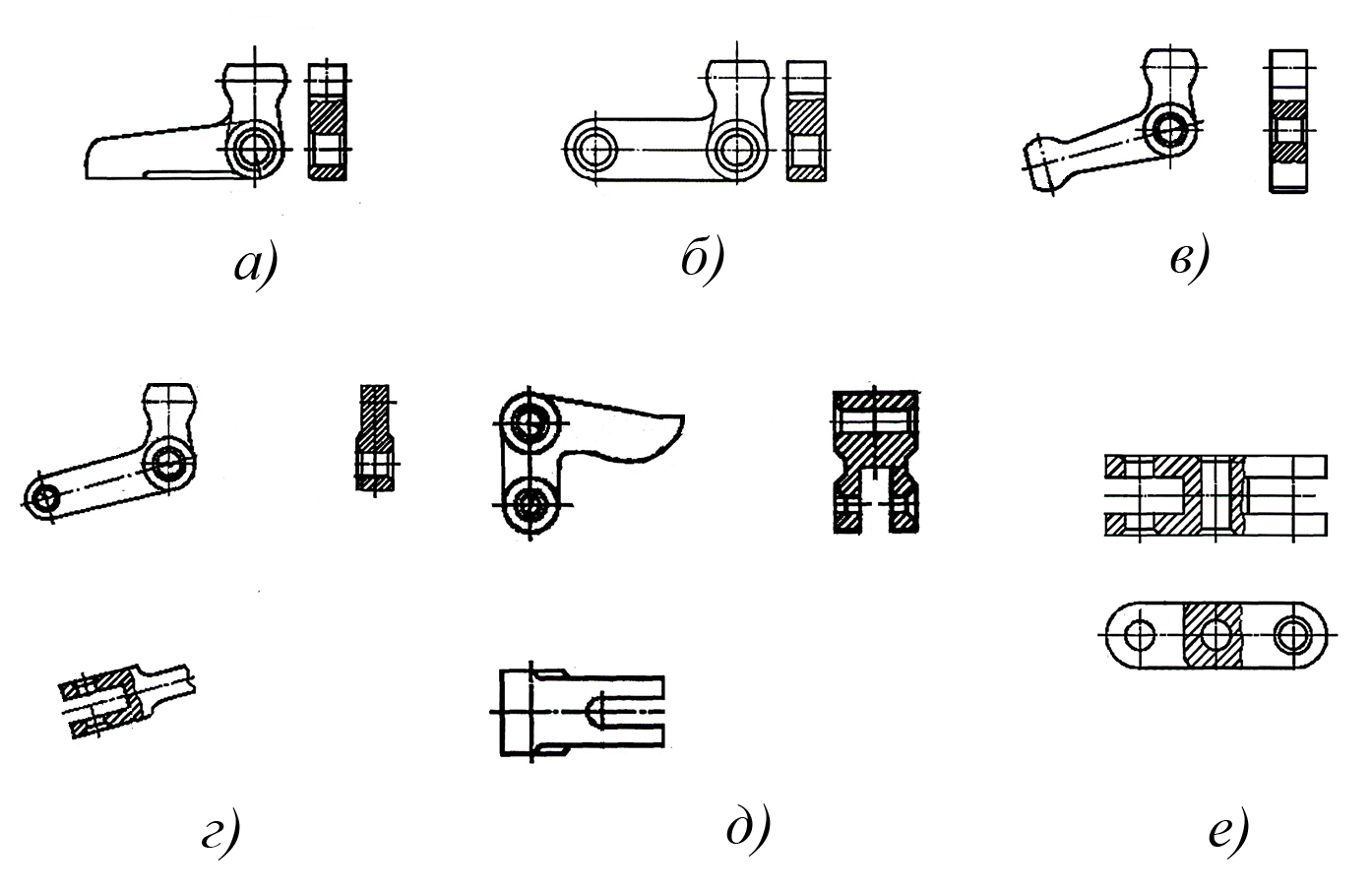

Leviers divers modèles Largement utilisé dans les équipements d'usinage. Sur la fig. La figure 5 montre les options pour les conceptions de leviers standardisées utilisées dans les dispositifs d'usinage :

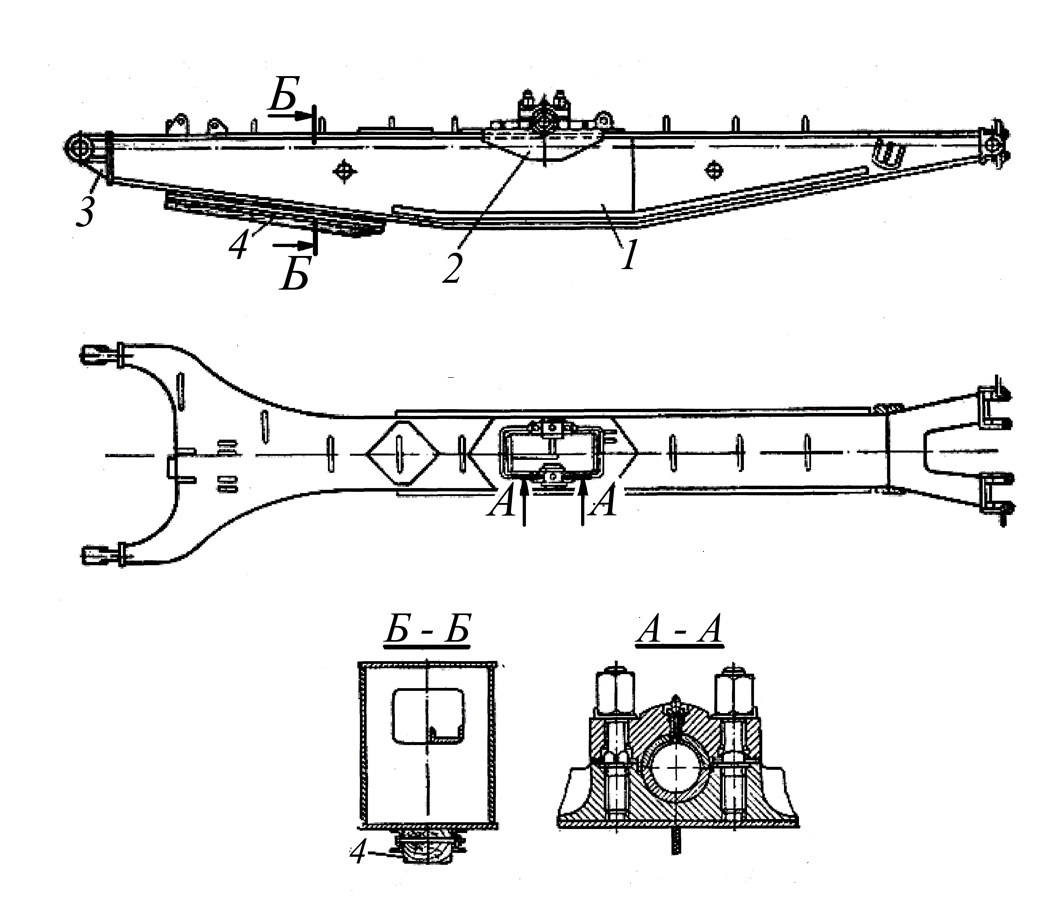

Les mécanismes à levier sont largement utilisés dans les équipements de construction et routiers (grues, pelles, bulldozers), dans ce cas, les leviers inclus dans leur composition ont dimensions hors tout de plusieurs mètres à plusieurs dizaines de mètres et sont donc fabriqués par soudage. Sur la fig. La figure 6 montre la conception d'une flèche de pelle soudée, composée d'une poutre 1, d'un support 2 pour l'installation de l'arbre de roulement de selle, d'un amortisseur 3 et d'un talon 4.

Riz. 7. Structures caoutchouc-métal

Riz. 7. Structures caoutchouc-métal

articulations articulées.

Dans les articulations des leviers avec bielles et bielles, on utilise des roulements lisses et roulants, des roulements à aiguilles, des rotules d'origine et standard, dont les conceptions sont discutées dans l'article « Articulations articulées ». Dans certains cas, les articulations des leviers avec bielle ou bielle subissent non seulement des forces latérales, mais travaillent également en torsion, ce qui se produit, par exemple, dans les articulations articulées des leviers avec bielle dans une suspension de voiture. Dans ces cas, des charnières en caoutchouc-métal sont utilisées (voir Fig. 7).

Riz. 8. Options de montage des leviers sur l'arbre.

Riz. 8. Options de montage des leviers sur l'arbre.

Un élément important qui détermine en grande partie non seulement la durée de vie du mécanisme à levier, mais souvent ses performances, est la connexion du levier à l'arbre. , lui transmettre le couple. Cette connexion doit assurer l'élimination des interstices, de l'usure prématurée ou de l'effondrement des surfaces en contact pendant le fonctionnement, ainsi que la simplicité et la commodité de son démontage et de son assemblage. Des exemples de telles connexions sont présentés sur la Fig. 8. Sur la fig. 8 UN montre le montage du levier sur l'arbre, dans lequel le couple est transmis via une clavette d'extrémité combinée à une rondelle. Cette fixation est utilisée dans les mécanismes à levier fonctionnant avec des vitesses élevées et des charges alternées. Dans ce cas, la clé d'extrémité est généralement en acier 45 et trempée à une dureté de 35 à 40 unités HRC, installée sur l'arbre et le levier selon l'ajustement H11/d11. La connexion est simple à fabriquer et fiable en fonctionnement. Sur la fig. 8 b montre une connexion terminale entre un arbre et un levier, dans laquelle le couple est transmis en raison des forces de friction entre la surface extérieure de l'arbre et le trou du levier, créé lorsqu'il est serré avec un boulon d'accouplement. Pour une meilleure compression de l'arbre, une rainure centrale est fraisée dans le levier. La connexion, comme la précédente, est utilisée dans les mécanismes fonctionnant à basse vitesse et à charges alternées. Sur la fig. 8 V montre une connexion dans laquelle la pince de borne de l'arbre est combinée avec sa fixation au moyen d'un boulon dont la section médiane est rendue plus précise que dans le cas habituel et est étroitement pressée contre la surface de contact de la rainure cylindrique ouverte réalisée sur l'arbre. Un tel boulon est en acier 45 et est chauffé jusqu'à une dureté de HRC 35 à 40 unités, et sa section médiane est posée sur l'arbre selon H11/d11. La connexion peut être utilisée pour transmettre des couples importants. Pour transmettre des moments de taille moyenne et permettre un léger réglage angulaire de la position du levier par rapport à l'arbre, la connexion représentée sur la Fig. 8 d. Dans celui-ci, le couple est transmis par les forces de friction entre l'arbre et le levier, qui sont créées en serrant deux boulons de réglage et en appuyant sur ces boulons dans les méplats de l'arbre. Dans cette conception de connexion, la partie de l'arbre du boulon en contact avec l'arbre est également durcie à une dureté de 35 à 40 unités HRC. Sur la fig. 8 G montre une connexion dans laquelle la transmission du couple de l'arbre au levier s'effectue via un axe de coin, qui fixe le levier grâce au contact avec un contre-plat réalisé sur l'arbre. Cette connexion est utilisée dans les mécanismes à levier fonctionnant à des vitesses et des charges élevées. Dans les mécanismes à levier fonctionnant dans des conditions de charges dynamiques alternées avec des vitesses importantes, leur connexion à l'arbre est réalisée à l'aide d'une connexion cannelée en développante centrée sur la surface latérale, illustrée à la Fig. 8 e. Les cannelures internes du levier sont réalisées par traction. Par conséquent, dans la production individuelle ou à petite échelle de telles connexions de leviers avec l'arbre, l'utilisation de cannelures en développante peut ne pas être économiquement justifiée.

Pour répondre aux exigences spécifiques des mécanismes à levier, qui comportent des leviers et en fonction principalement du domaine technologique dans lequel ils sont utilisés, et qu'ils soient une sortie ou un maillon intermédiaire, divers dispositifs complémentaires peuvent y être intégrés permettant :

- protéger le mécanisme des surcharges,

- régler la longueur des bras de levier,

- régler la position angulaire du levier.

Examinons quelques exemples de tels dispositifs intégrés aux leviers.

Riz. 9. Conception de sécurité

Riz. 9. Conception de sécurité

appareils intégrés facilement au levier

mécanisme chargé.

Sur la fig. La figure 9 montre la conception d'un dispositif de sécurité intégré au levier d'un mécanisme légèrement chargé, qui garantit que la transmission du mouvement par le levier est arrêtée lorsqu'une force supérieure à la force admissible est appliquée à sa partie entraînée. Il contient un arbre 6 sur lequel est monté pivotant un levier 7, également relié pivotant à une bielle 8, un levier 5 est fixé rigidement à l'arbre 6 au moyen de liaisons à clavette et à serrage, tandis que le levier 5 est relié pivotant à un le verrou 3, constamment pressé par un ressort de tension 1, sur la plaque 2, montée sur le levier 7. Le contact du verrou 3 avec la plaque 2 s'effectue par l'intermédiaire d'une dent pénétrant dans la cavité correspondante. Si une force accrue est appliquée sur la bielle 8, le ressort 1 est étiré et la dent du verrou 3 sort de la cavité de la plaque 2 et le mouvement du levier 5 au levier 7 n'est pas transmis, tandis que le levier 5 , étant fixé à l'arbre, continue à effectuer un mouvement de bascule. Une fois la force accrue terminée, la dent de verrouillage 3 pénètre à nouveau librement dans la rainure de la plaque 2 et le levier 7 commence à se déplacer avec le levier 5 comme une seule unité, transmettant le mouvement à la bielle 8.

Riz. 10. Fusible de force intégré au levier du mécanisme à came.

Riz. 10. Fusible de force intégré au levier du mécanisme à came.

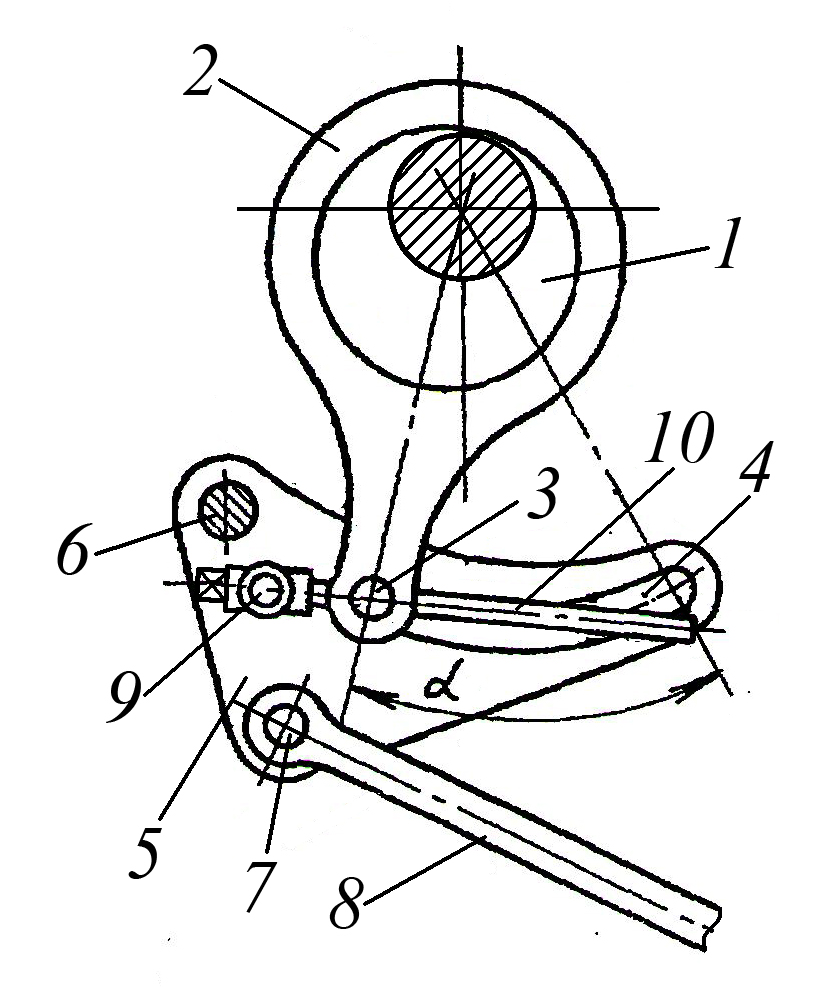

Sur la fig. 10 montre la conception du dispositif de sécurité intégré au levier à double bras assemblé, qui est le poussoir du mécanisme à came. Il contient un levier à double bras assemblé monté sur l'arbre 1, constitué d'un culbuteur 3 avec un galet 9 en contact avec la came 10 et d'un levier à double bras 2 dont le bras avant présente une saillie 4 pressée par un ressort 5 à la butée 6 du culbuteur 3, et le bras mené 15 du levier 2 est relié pivotant au boîtier 16 monté sur la tige menée 17. Sur le levier 2 se trouve un micro-interrupteur 13 en contact avec le levier de commutation 12, comme ainsi qu'une butée 14 qui a la capacité d'interagir avec le levier de commutation 12. Le galet 9 du culbuteur 3 est constamment pressé contre la came 10 au moyen d'un ressort (non représenté sur la Fig. 193), et l'interaction du le culbuteur 3 avec le levier à double bras 2, lorsque le culbuteur est tourné dans le sens des aiguilles d'une montre, s'effectue à travers la barre 11.

L'appareil fonctionne comme suit. Lors du fonctionnement normal du mécanisme (en l'absence de surcharges), la came 10 à travers le galet 9 transmet un mouvement de bascule au culbuteur 3, qui, en contactant sa butée 6 avec la saillie 4 du levier à double bras 2, confère à cette dernière un mouvement de bascule, et son bras mené 15 interagit avec le corps 16 monté sur la tige 17 lui dit mouvement vers l'avant(la tige fait un coup de travail). Lorsque le culbuteur 2 oscille dans le sens des aiguilles d'une montre, le mouvement du levier 3 est transmis à travers la barre 11 et le bras mené 15 du levier 2 commande à la tige 17 de se déplacer en sens inverse (la tige fait au ralenti), interagissant avec lui à travers le boîtier 16. Avec ce position relative le culbuteur 3 et le bras d'attaque du levier 2, la butée 14 agit sur le levier de commutation 12, qui à son tour ferme le micro-interrupteur 13. Lorsque la charge appliquée à la tige 17 augmente au-dessus de celle autorisée, lorsqu'elle effectue un travail course, ce dernier s'arrête avec le corps 16 et le levier à double bras 2, et la came 10, continuant à tourner dans le même sens, agit sur le galet 9, et la bascule 3, surmontant la force du ressort 5, tourne dans le sens antihoraire. En conséquence, la butée 14 libère le levier de vitesses 12 et ce dernier éteint le micro-interrupteur 13, qui arrête en même temps l'entraînement de la machine via le système d'automatisation électrique.

Riz. 11. Conception d'un levier préfabriqué, qui comprend un dispositif de compensation des charges dynamiques.

Riz. 11. Conception d'un levier préfabriqué, qui comprend un dispositif de compensation des charges dynamiques.

Sur la fig. 11 montre la conception d'un levier préfabriqué, qui comprend un dispositif pour compenser les charges dynamiques agissant dans le sens opposé à l'action de la force technologique transmise par le mécanisme du levier. Ce levier contient un bras menant 1 et un bras mené 2, reliés l'un à l'autre par une douille coulissante 3, le bras menant 1 étant fixé fixement à la douille, et le bras mené 2 pouvant tourner sur celle-ci. Des anneaux antifriction 4 sont installés entre les extrémités des moyeux des bras 1 et 2. Le contact des bras 1 et 2 s'effectue le long des surfaces d'appui 5 et 6. Sur les surfaces des bras 1 et 2 du levier , sont réalisés des bossages 7 et 8, dans les trous desquels est installée une goupille 9, serrant les bossages par des écrous 11 à travers un insert élastique 10 réalisé en forme de manchon.

Pendant le fonctionnement du mécanisme, qui comprend un levier d'assemblage, la force technologique du bras moteur 1 au bras mené 2 est transmise à travers les surfaces d'appui 5 et 6. Lorsque des charges dynamiques apparaissent pendant le fonctionnement du mécanisme dans le sens opposé à Sous l'action de la force technologique, le bras entraîné 2 commence à se détacher avec sa surface 6 de la surface d'appui 5 du bras d'entraînement 1 et tourne en même temps dans le sens inverse des aiguilles d'une montre par rapport au bras d'entraînement 1. De ce fait, l'insert élastique 10 fixé entre les bossages 7 et 8 est comprimé et compense l'effet sur le mécanisme de charge dynamique, et amortit également efficacement les vibrations résultantes du mécanisme des pièces.

Riz. 12. Conception d'un levier préfabriqué, qui comprend un rouleau de torsion

Riz. 12. Conception d'un levier préfabriqué, qui comprend un rouleau de torsion

pour compenser les charges dynamiques.

Sur la fig. 12 montre la conception d'un levier préfabriqué, qui comprend un rouleau de torsion pour compenser les charges dynamiques agissant dans le sens opposé à l'action de la force technologique transmise par le mécanisme à levier. Ce levier est constitué d'un bras menant 1, qui est relié rigidement à un manchon 4, monté pivotant dans des supports 2 et en contact avec deux bras menés 3 du levier, situés à ses extrémités et reliés à lui au moyen d'un arbre de torsion 5. situé à l'intérieur du manchon. Dans ce cas, les bras menés 3 du levier à travers les joints antifriction 6 sont pressés contre les extrémités de la douille 4 au moyen de goujons 7 et d'écrous 8. Les deux bras menés 3 du levier d'assemblage sont constitués de goupilles qui s'insèrent dans le trou de la douille 4, tandis que les broches ont des saillies radiales, et dans le trou de la douille 4 se trouvent des rainures à contre-rayon qui forment des espaces avec les extrémités des saillies radiales. Lors de l'assemblage du levier en tant que partie du mécanisme, le galet de torsion 5 est d'abord serré de manière à ce que l'écart entre les extrémités des saillies radiales des tourillons des bras entraînés 3 et les extrémités des rainures radiales correspondantes du manchon 4 soit sélectionné lorsqu'ils entrent en contact lors de la transmission de la force technologique par le levier.

Pendant le fonctionnement du mécanisme dans lequel le levier d'assemblage est inclus, la force technologique du bras d'entraînement 1 à travers la bague 4 et les extrémités de ses rainures radiales est transférée aux extrémités des saillies radiales sur les tourillons des bras entraînés 3 et ces derniers effectuent un mouvement de bascule, le transmettant à la liaison de sortie du mécanisme. Lorsqu'une charge dynamique apparaît agissant dans le sens opposé à l'action de la force technologique, les bras entraînés 3 commencent à tourner dans le côté opposé et serrer en outre le rouleau de torsion 5, dont la déformation élastique réduit l'effet des charges d'inertie sur les pièces du mécanisme.

Riz. 13. Conception d'un levier préfabriqué d'un mécanisme fortement chargé avec un fusible de force intégré.

Riz. 13. Conception d'un levier préfabriqué d'un mécanisme fortement chargé avec un fusible de force intégré.

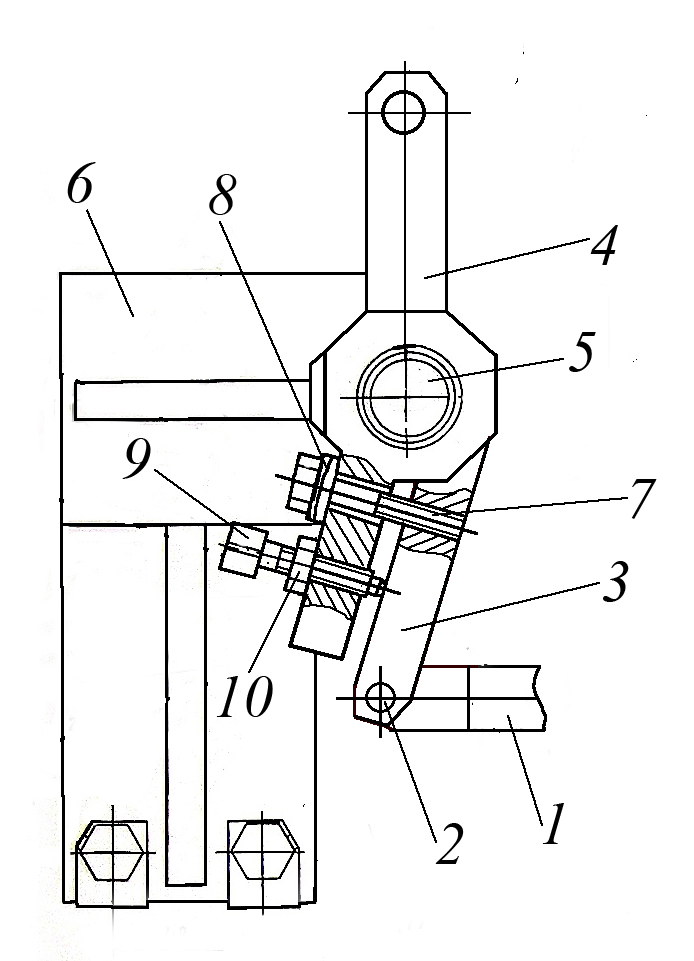

Les fusibles de force considérés intégrés aux leviers sont du type récupérable, ce qui rend leur utilisation assez efficace, mais malheureusement leur utilisation s'avère impossible dans des mécanismes à levier fortement chargés. Des fusibles cassables par force sont intégrés aux leviers des mécanismes fortement chargés. Montré sur la Fig. En référence à la figure 13, le levier assemblé avec sécurité d'effort incorporé contient un bras menant 1, monté articulé au moyen d'une douille coulissante 2 sur un axe 3 monté rigidement sur le bâti 4, tandis que le bras mené 6 du levier, au moyen d'une douille coulissante, est également monté pivotant sur le même axe 3. Les deux leviers sont reliés à l'aide d'une goupille de cisaillement 10 installée dans les douilles 7, 8 et 9 enfoncée dans le trou du levier menant 1 et le trou du levier mené 6 Si la force transmise par le levier assemblé dépasse la valeur admissible, alors la goupille 10 est coupée et la connexion du bras mené 1 avec le bras d'entraînement 6 du levier est terminée, ce qui évite d'endommager des pièces plus complexes et plus coûteuses. le mécanisme.

Riz. 14. Un dispositif intégré au levier d'un mécanisme à levier léger qui vous permet d'ajuster la longueur de son bras principal.

Riz. 14. Un dispositif intégré au levier d'un mécanisme à levier léger qui vous permet d'ajuster la longueur de son bras principal.

Sur la fig. 14 montre un dispositif intégré au levier d'un mécanisme à levier léger, qui vous permet d'ajuster la longueur de son bras principal. Ce levier, constitué des bras menant 1 et mené 2 et monté sur l'axe 3, comporte un axe 6 intégré, relié de manière articulée à la tige motrice 4 au moyen d'un axe 5 et fixé dans la position souhaitée dans la rainure 10. à l'aide d'un écrou 9, et passé dans son trou fileté vis de réglage 7. Dans ce cas, le bras mené 2 du levier est relié de manière pivotante par un axe 8 au maillon mené du mécanisme à levier. Lors du réglage de la longueur du bras d'attaque 1 du levier, l'écrou 9 est dévissé, puis la goupille 6 est déplacée d'un côté ou de l'autre le long de la rainure du bras d'attaque 1 du levier avec la vis de réglage 7, puis la goupille 6 est ensuite bloquée avec l'écrou 9.

Riz. 15. La conception d'un dispositif intégré au levier d'un mécanisme à levier fortement chargé, permettant le réglage

Riz. 15. La conception d'un dispositif intégré au levier d'un mécanisme à levier fortement chargé, permettant le réglage

la longueur de son bras oscillant.

Sur la fig. 15 montre la conception d'un dispositif intégré au levier d'un mécanisme à levier fortement chargé, qui vous permet d'ajuster la longueur de son bras entraîné. Ce levier, constitué des bras menant 1 et mené 2 et relié pivotant par l'intermédiaire d'un axe 4 à la tige motrice et installé sur l'axe 3, comporte un axe 7 intégré, situé dans la fenêtre de son bras mené, qui relie le bras 2 avec la tige menée 6. Dans ce cas, le levier d'axe 3 est fixé rigidement dans le bâti 12. L'axe 7 dans sa partie centrale a une forme prismatique et est situé dans la rainure du bras mené 2 du levier, ce qui lui donne la possibilité de se déplacer, ce qui assure une modification de sa distance par rapport à l'axe 3. Cette conception de l'axe 7 dont le mouvement dans la rainure Le bras mené 2 du levier s'effectue au moyen d'un goupille 8 et une douille filetée 9, et fixation dans la position requise - au moyen de boulons 10 et d'un écrou 11, permet de modifier la longueur du bras entraîné 2 du levier, ce qui est nécessaire lors du réglage de la course de la sortie lien du mécanisme à levier dans lequel le levier est inclus.

Fig. 16 Conception du mécanisme de réglage de la longueur du bras de levier, pendant lequel sa position angulaire ne change pas.

Fig. 16 Conception du mécanisme de réglage de la longueur du bras de levier, pendant lequel sa position angulaire ne change pas.

Un inconvénient de la conception des dispositifs de réglage de la longueur du bras de levier est que lors du réglage, la position angulaire du levier par rapport à l'axe de pivotement change, ce qui dans certains cas est inacceptable. La figure 16 montre la conception du mécanisme de réglage de la longueur du bras de levier, pendant lequel sa position angulaire ne change pas. Ce mécanisme contient un vilebrequin 1, sur le col de manivelle duquel est installée une bielle 2, qui est reliée pivotante au moyen d'une goupille coulissante 3 à un levier intermédiaire à double bras 5, qui est monté pivotant sur le châssis à l'aide d'un l'axe 6 (non représenté sur la Fig. 16) et son bras mené au moyen de l'axe 7 est relié à la tige menée 8. Dans ce cas, un axe 9 est monté pivotant sur le levier 5, dans le trou duquel une vis mère 10 est installé et fixé dans la direction axiale, et son extrémité filetée interagit avec un trou fileté dans la goupille 3, qui est situé avec possibilité de déplacement dans une rainure en direction radiale 4 du levier 5 et y est fixé de la même manière comme le montre la figure 197. Le réglage de la longueur du bras avant du levier à deux bras 5 est effectué en tournant la vis mère 10, à la suite de quoi le doigt 3 se déplace dans la rainure radiale 4, tandis que la forme du rayon de cette rainure assure une position constante du levier 5 lors des réglages.

Fig. 17 Conception d'un dispositif de réglage de la position angulaire du levier par rapport à son axe de pivotement.

Fig. 17 Conception d'un dispositif de réglage de la position angulaire du levier par rapport à son axe de pivotement.

Dans un certain nombre de mécanismes d'actionnement et auxiliaires d'équipements technologiques, il devient nécessaire de régler la position initiale du lien de sortie, ce qui peut être obtenu en ajustant la position angulaire du levier, qu'il s'agisse d'un lien de sortie ou d'un lien intermédiaire de le mécanisme. La figure 17 montre la conception du dispositif de réglage de la position angulaire du levier par rapport à son axe de pivotement. Il contient une tige d'entraînement 1 qui, par l'intermédiaire de l'axe 2, est reliée de manière pivotante au culbuteur d'entraînement 3 qui, comme le culbuteur entraîné. le levier à double bras 4, est monté pivotant sur un axe 5 monté sur un support 6. Dans ce cas, le culbuteur 3 et le levier à double bras 4 sont reliés rigidement l'un à l'autre au moyen d'un boulon 7 monté sur le levier 4 à l'aide d'un jeu de rondelles sphériques 8 et d'une vis de poussée 9 dont la position axiale dans le levier 4 est fixée par un écrou 10. Cette liaison du levier 4 et de la bascule 3, cette dernière restant inchangée, permet de changer la position angulaire du levier

ha 4, qui s'effectue en vissant et dévissant le boulon 7 et la vis 9.

Cependant, ce réglage permet d'ajuster la position du levier dans une plage étroite. Un plus grand réglage de la position angulaire du levier peut être obtenu en réglant la longueur de la tige d'entraînement, ce qui est effectué par des procédés connus.

Culbuteurs

Les culbuteurs, comme déjà mentionné, sont l'un des types de leviers et sont également largement utilisés dans les mécanismes à levier. Ils sont utilisés dans les cas où, sans changer la direction du mouvement, il est nécessaire de modifier son ampleur, ou d'obtenir une loi de mouvement plus complexe du lien d'entraînement du mécanisme à levier. Sur la fig. La figure 18 montre plusieurs options pour utiliser les culbuteurs dans le cadre de mécanismes à levier. Sur la fig. La figure 18a montre un schéma cinématique d'un mécanisme à levier dont le culbuteur relie de manière pivotante la bielle motrice à la bielle menée, augmentant ainsi la course du curseur. Sur la fig. Les figures 18b, c, d représentent le schéma cinématique d'un mécanisme à levier contenant un culbuteur intermédiaire et mené, tandis que la présence d'un culbuteur intermédiaire permet d'obtenir la loi de mouvement requise du culbuteur mené. Sur la fig. 18b, les deux culbuteurs sont reliés de manière pivotante à la bielle entraînée du mécanisme à levier, et sur la Fig. 18d, le culbuteur intermédiaire est relié aux bielles menante et menée en même temps, et le culbuteur mené est relié à la bielle menée.

.

Riz. 18. Schémas cinématiques des mécanismes à levier contenant

Riz. 18. Schémas cinématiques des mécanismes à levier contenant

culbuteurs

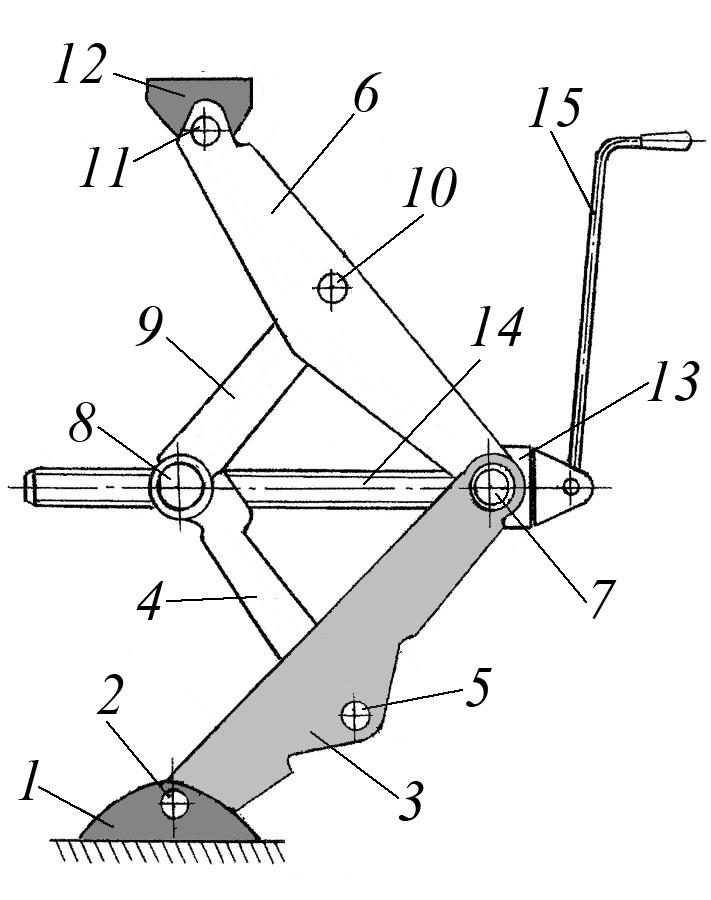

Sur la fig. La figure 19 montre la conception d'un cric réalisé sur la base d'un mécanisme à levier contenant un culbuteur comme élément de support principal. Il contient un patin de support 1, qui au moyen d'un axe 2 est relié de manière pivotante au culbuteur de support 3, et ce dernier, au moyen d'un axe 5, est lié de manière pivotante à la bielle 4, qui est liée de manière pivotante au bielle 9 au moyen d'un axe 8. De plus, le culbuteur de support 3 est relié de manière pivotante à la bielle au moyen d'une bielle d'axe 7 6, et cette dernière, à son tour, est reliée par un axe 10 à un bielle 9, et par un axe 11 jusqu'au patin d'appui supérieur 12 du vérin. Dans ce cas, les axes 7 et 8 sont reliés par une vis mère 14 avec une poignée 15, qui est en contact avec l'axe 8 par une liaison filetée, et avec l'axe 7 par un trou lisse et une collerette 13. Dans ce cas , les liaisons articulées du culbuteur 3 et des bielles 4, 6 et 9 forment entre elles un mécanisme parallélogramme qui, avec la liaison des axes 7 et 8 par l'intermédiaire de la vis mère 14, permet un gain de force et assure mouvement parallèle du sabot 12 lorsqu'il est relevé et abaissé.

Le cric fonctionne comme suit. La rotation de la poignée 15 avec la vis-mère 14 dans le sens des aiguilles d'une montre entraîne la convergence des axes 7 et 8 dans le sens horizontal, tandis que le culbuteur 3, tournant dans le sens inverse des aiguilles d'une montre, déplace les bielles 9 et 10 de telle sorte que le haut le patin de support 12 s'élève avec la charge soulevée. Lorsque la poignée 15 avec la vis mère 14 tourne dans le sens opposé, les axes 7 et 8 divergent dans le sens horizontal, le culbuteur 3 tourne dans le sens des aiguilles d'une montre et les bielles 9 et 10, se déplaçant en conséquence, déplacent le patin de support 12 vers le bas avec la charge précédemment soulevée.

Riz. 19. Conception d'un cric réalisé sur la base

Riz. 19. Conception d'un cric réalisé sur la base

mécanisme à levier.

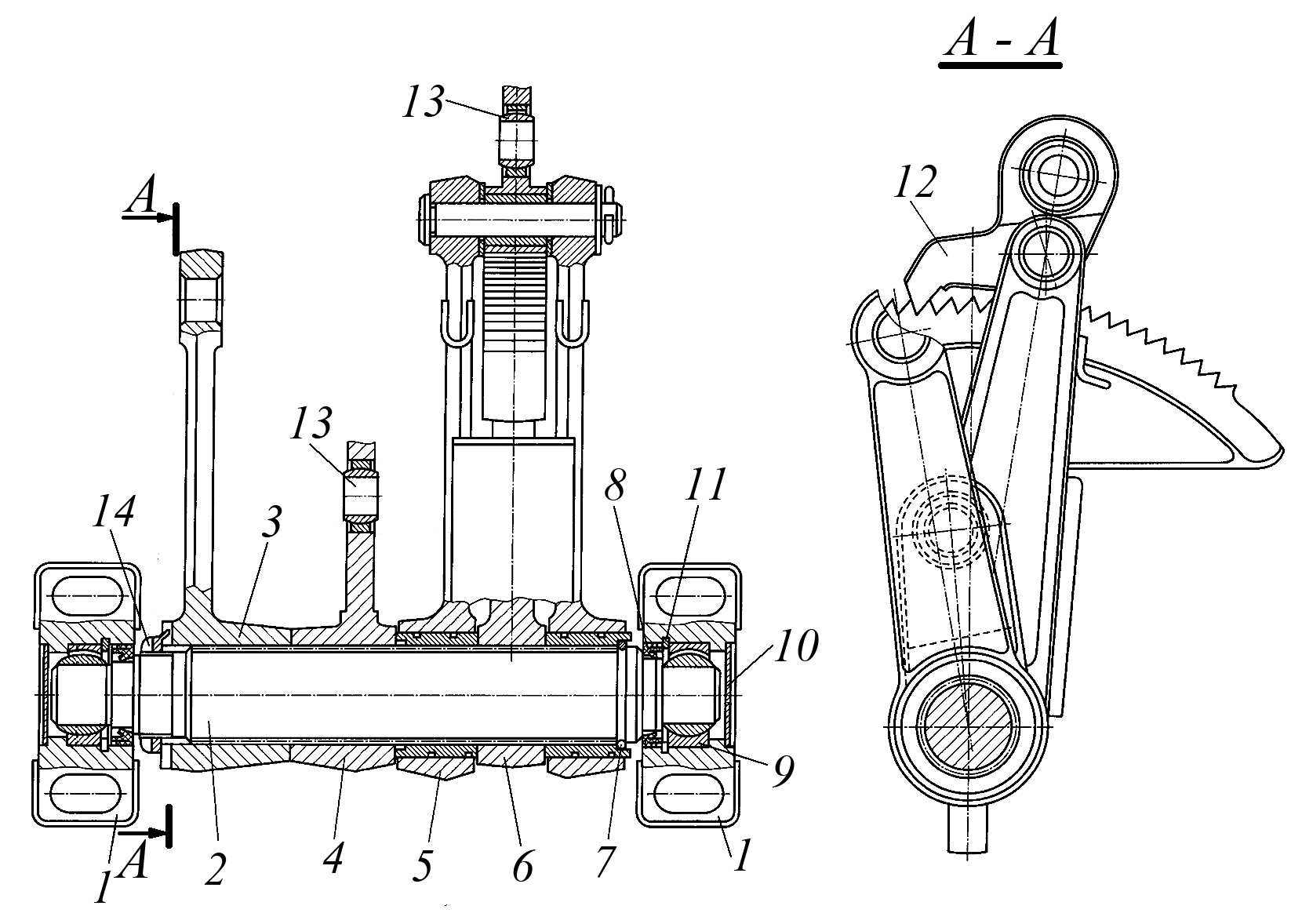

Lors de l'installation de plusieurs culbuteurs sur un axe monté sur un support, ils peuvent être montés rigidement dessus, tandis que l'axe lui-même peut être placé sur le cadre à l'aide de roulements. Sur la fig. La figure 20 montre la conception de l'unité de commande des freins du tracteur, qui est réalisée sur la base de plusieurs culbuteurs situés sur un axe commun montés au moyen de supports sur le châssis. L'unité de commande du levier du tracteur contient un axe 2 monté au moyen de roulements articulés 9 dans des supports 1 montés sur un socle fixe, sur la surface cannelée duquel sont rigidement fixés les coulisses entraînées 3 et 4, ainsi qu'un secteur d'engrenage 6 avec un cliquet 12, qui lui est relié de manière pivotante, ainsi que la tringlerie d'entraînement 5 est installée de manière articulée. La fixation axiale des pièces installées sur l'axe 2 s'effectue au moyen d'une bague de blocage 7 et de l'écrou d'origine 14. Rotules 9. sont scellés avec à l'intérieur manchettes 8, et à l'extérieur elles sont fermées par des couvercles 10, enfoncés dans des logements 1. Le maillon moteur 5 et le maillon mené 4 sont reliés aux tiges de commande correspondantes au moyen de paliers articulés 13.

L'unité de commande de frein fonctionne comme suit. Lorsque la biellette d'entraînement 5 est tournée dans le sens des aiguilles d'une montre, le cliquet 12, se déplaçant en arc de cercle, avec son extrémité pointue capture un certain nombre de dents sur le secteur d'engrenage 6, tandis que l'axe 2, ainsi que les culbuteurs menés 3 et 4, comme ainsi que le secteur d'engrenage 6, restent immobiles. Lorsque la biellette d'entraînement 5 est tournée dans le sens inverse des aiguilles d'une montre, le cliquet repose avec son extrémité pointue contre la dent correspondante du secteur 6 et l'oblige ainsi, avec l'axe 2 et les culbuteurs menés 3 et 4, à tourner dans le même sens, à la suite de quoi ces derniers déplacent les tiges de commande de frein (sur la Fig. .20 non représentée).

Riz. 20. Conception de l'unité de commande des freins du tracteur, qui est réalisée

Riz. 20. Conception de l'unité de commande des freins du tracteur, qui est réalisée

basé sur plusieurs culbuteurs situés sur un axe commun.

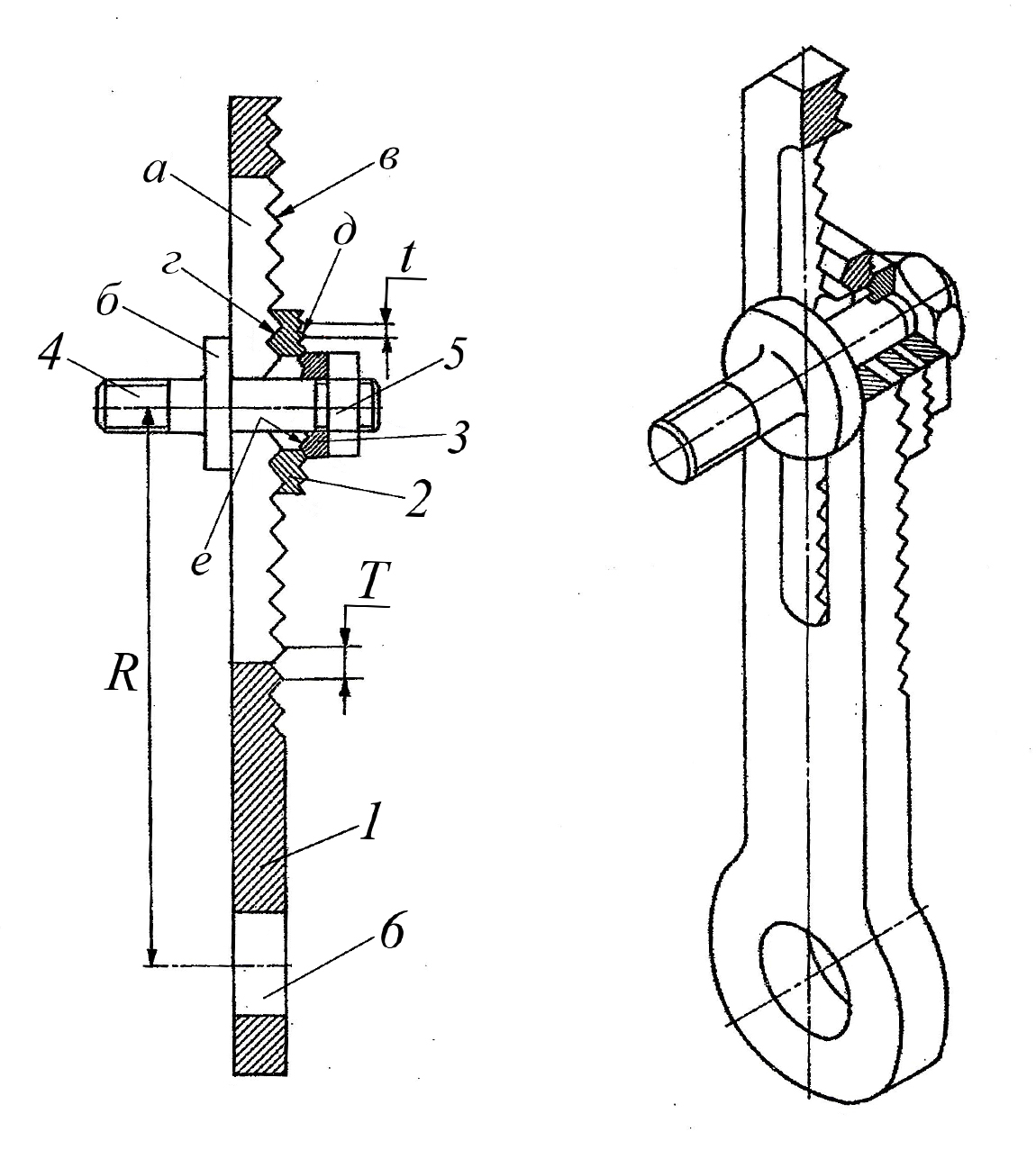

La composition des culbuteurs, ainsi que la composition des leviers, peuvent inclure des dispositifs qui étendent les capacités des mécanismes à levier qui incluent ces leviers. Il s'agit le plus souvent de dispositifs qui modifient le culbuteur ou sa position. Sur la fig. La figure 21 montre la conception d'un culbuteur avec une distance réglable entre l'axe de l'articulation de charnière et l'axe d'oscillation du culbuteur. Ce basculeur 1 est réalisé avec des cannelures transversales V

par incréments T

et rainure longitudinale UN

, dans lequel est installée la broche 4 avec un collier b

et deux extrémités filetées, l'extrémité de la goupille étant insérée dans une rainure longitudinale UN

Une rondelle intermédiaire 2, une rondelle de support 3 et un écrou 5 sont installés Dans la rondelle intermédiaire 2 se trouve une rainure longitudinale dont la longueur. L

déterminé par la formule suivante : L = d + 2T/(T-t)t

De plus, la rondelle intermédiaire 2 du côté de son contact avec le culbuteur 1 présente des cannelures G

par incréments T

correspondant aux cannelures du culbuteur, et sur la surface opposée de la rondelle intermédiaire 2 se trouvent des cannelures d

par incréments t

qui entrent en contact avec les cannelures d'accouplement e

sur la rondelle de support 3. Dans la partie inférieure du culbuteur se trouve un trou 6, dans lequel est installé l'axe correspondant de la liaison articulée du culbuteur avec le support fixe. Réglage approximatif de la distance R.

de l'axe de l'articulation de charnière à l'axe de balancement du culbuteur se fait en déplaçant la rondelle intermédiaire 2 dans la rainure longitudinale UN

culbuteurs, et réglage fin - par déplacement longitudinal de la rondelle d'appui 3 par rapport à la rondelle intermédiaire 2 du fait de la présence d'une rainure longitudinale dans celle-ci. Dans ce cas, le montant de l'ajustement est déterminé par la formule suivante :

𝜟R = n1T – n2 t ;

Où:

– n1

, le nombre de dents dont la rondelle intermédiaire 2 est déplacée,

– n2

, le nombre de dents dont la rondelle d'appui 3 est déplacée.

Pour faciliter le réglage de la position du doigt 4, une échelle avec les divisions correspondantes peut être appliquée sur le culbuteur 1.

Riz. 21. Conception de culbuteur à distance réglable

Riz. 21. Conception de culbuteur à distance réglable

de l'axe de charnière à l'axe d'oscillation du culbuteur.

Dans certains mécanismes à levier, la position angulaire du culbuteur est ajustée en tournant l'axe de son pivotement. Sur la fig. La figure 22 montre la conception de l'axe de pivotement du culbuteur, qui vous permet d'ajuster sa position. Pour réguler la position du culbuteur, son axe d'oscillation 2, installé fixement dans les trous de la crémaillère 1, est réalisé avec un col excentrique 3, sur lequel est installé un manchon excentrique 5 avec une surface sphérique extérieure en contact avec l'accouplement surface du culbuteur 6. Dans ce cas, une rondelle est installée sur l'extrémité filetée de l'axe 2 et un écrou pour sa fixation axiale, et la tête d'axe située à son extrémité opposée est réalisée en forme de polyèdre, chacun dont la face, à une certaine position angulaire de l'axe 2, peut entrer en contact avec la surface de contact 7 réalisée sous la forme d'une saillie sur la crémaillère 1. Pour régler la position de la bascule 6, faites pivoter l'axe l'axe 2 et le manchon excentrique 5 sont tournés, qui peuvent être effectués dans la même direction ou dans des directions différentes.

Riz. 22. Conception de l'axe d'oscillation du culbuteur, permettant

Riz. 22. Conception de l'axe d'oscillation du culbuteur, permettant

ajuster sa position.

Sur la fig. La figure 23 montre la conception d'un dispositif intégré au culbuteur, qui permet d'ajuster en douceur sa position angulaire par rapport à l'axe sur lequel il est installé. Ce dispositif, intégré au culbuteur 1, qui est relié pivotant au moyen d'un axe 2 à la tige d'entraînement du mécanisme à levier, est constitué d'une roue à vis sans fin 3 située dans l'alésage du culbuteur et avec ses cannelures internes 4 en contact avec la surface cannelée de l'axe 14, et s'engage également avec la vis sans fin 5 installée dans l'alésage du culbuteur, réalisé perpendiculairement à l'axe de la roue à vis sans fin. Dans ce cas, le tourillon droit de la vis sans fin 5 à extrémité hexagonale 6 dans le couvercle 10, par l'intermédiaire d'un jeu de rouleaux 9, est en contact avec le manchon 8, à l'extrémité gauche duquel se trouvent des dents coniques 7, qui entrent en contact avec les dents conjuguées réalisées sur la vis sans fin 5, formant un engagement. L'extrémité gauche de la vis sans fin 5, avec son trou conique central, est en contact avec la surface de contact de la rondelle élastique 12, qui est pressée par le ressort 11 et le couvercle 13.

Le réglage de la position angulaire de la bascule 1 par rapport à l'axe 14 s'effectue de la manière suivante. Pour faire tourner la bascule 1 dans un sens ou dans l'autre, la vis sans fin 5 est entraînée en rotation par une tête hexagonale 6 avec une clé dans le sens souhaité, tandis que sa rotation est transmise à la roue à vis sans fin 3, qui, étant fixée au moyen d'une liaison cannelée sur l'arbre 14, reste immobile, et la bascule 1 tourne dans le sens souhaité, changeant sa position angulaire par rapport à l'axe 14.

Riz. 23. Bascule avec un dispositif intégré pour son réglage

Riz. 23. Bascule avec un dispositif intégré pour son réglage

position angulaire.

LITTÉRATURE.

1. Ignatiev N.P. Fondamentaux du design Azov 2011.

2. Ignatiev N.P. « Conception des mécanismes » Azov 2015

L’article utilise des informations provenant des sections pertinentes du travail de l’auteur « Bases de conception" publié en 2011 et le travail de l'auteur "Conception du mécanisme", publié en 2015.

En référence – manuel méthodologique "Conception du mécanisme" En plus d'exemples de conception de leviers et de culbuteurs, il contient :

– des exemples de conception et des recommandations pour l'utilisation de mécanismes à cames, de mécanismes intermittents et de mécanismes combinés,

– des exemples conception et des recommandations pour l'utilisation des principaux types de pièces des mécanismes ci-dessus : vilebrequins, bielles, curseurs, cames et leurs articulations d'articulation,

– des recommandations pour le choix du type de mécanisme d'entraînement et des exemples de sa mise en œuvre,

– calculs de mécanismes,

– un exemple de construction d'un cyclogramme du fonctionnement d'une machine à cames,

– méthodologie de conception des mécanismes,

– des recommandations pour attribuer des exigences de précision aux mécanismes et à leurs parties typiques,

– exemple de conception de mécanisme

Pour acheter version complète les articles l'ajoutent au panier,

Le coût de la version complète de l'article est de 50 roubles.

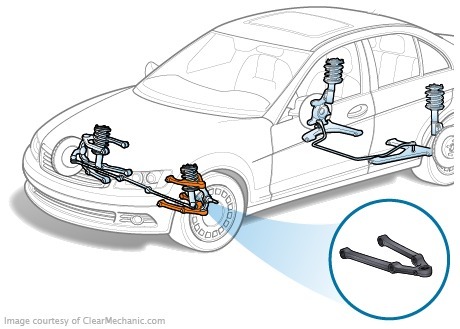

Le levier est un élément de la suspension indépendante d'une voiture. Sert à assurer un mouvement limité dans le plan vertical de la roue, qu'elle maintient en place, l'empêchant de rouler sur le côté.

Types de bras de suspension

Selon la conception de la suspension, les leviers sont divisés en types selon le nombre de points de fixation. De plus, ils sont classés en fonction de l'angle sous lequel ils se trouvent par rapport au sens de déplacement de la voiture. Selon ce paramètre, les leviers sont divisés en longitudinaux et transversaux. Les types de leviers les plus courants sont les bras triangulaires (également appelés bras triangulaires), les bras droits avec deux points de fixation et les bras H, qui sont 2 bras simples appariés partageant un pont commun.Conception moderne du bras de commande

Le levier est une pièce oblongue moulée en alliage léger avec des nervures de raidissement situées dans le sens longitudinal et des bossages aux deux extrémités. Une extrémité est équipée d'un bossage cylindrique dans lequel est inséré, ou plutôt pressé, un silencieux - une pièce qui sert de joint lors de la fixation du levier à la carrosserie, au châssis ou au faux-châssis. La deuxième extrémité est équipée d'un bossage en forme d'anneau, qui sert de point de montage pour la rotule. La conception du levier peut varier en fonction de la solution technique de suspension. Par exemple, il peut ne pas y avoir de bossage sous la rotule, puisqu'il est réalisé sur le corps de la rotule elle-même, qui est fixé au levier à l'aide de boulons et d'écrous. De plus, les suspensions arrière multibras utilisent souvent des leviers avec des bossages cylindriques sous un bloc silencieux aux deux extrémités.Les pionniers de l'abandon des leviers en acier ont été Volkswagen et Subaru, qui ont commencé à utiliser activement des alliages légers dans la suspension de leurs voitures dans les années 90.

La suspension des voitures fabriquées avant le début des années 2000 utilisait généralement des bras de commande en acier. Dans ce cas, il peut s'agir soit d'une structure creuse en forme de boîte (appelée tube carré), soit d'une structure à trois parois, dont deux servent de raidisseurs (appelée canal). Il existe une tendance dans les conceptions de suspensions plus modernes à éliminer progressivement l'utilisation de l'acier, afin de réduire à la fois le poids total du véhicule et. Pionniers du rejet des leviers en acier modèles de masse Il y avait des sociétés Volkswagen et Subaru, qui ont commencé à utiliser activement des alliages légers dans la suspension de leurs voitures dans les années 90.

Objectif du bras de suspension

La fonction des bras de suspension dépend le plus souvent de l'emplacement. Le levier peut être transversal, longitudinal, supérieur et inférieur. Selon leur emplacement, ils remplissent différentes fonctions.La principale caractéristique du wishbone est qu'il fonctionne aussi bien dans le sens transversal dans lequel il est installé que dans le sens longitudinal.

Par exemple, la tâche du bras de commande supérieur de la suspension avant est de maintenir la partie supérieure de la fusée d'essieu, empêchant ainsi la roue qui y est fixée de tomber sur le côté pendant la conduite. Le levier inférieur remplit également partiellement cette fonction, aidant le levier supérieur, mais en même temps il contrôle également partie inférieure sans lui permettre de se balancer. Les bras oscillants sont le plus souvent utilisés dans la conception d'une suspension arrière multibras et servent à maintenir les jambes de force arrière dans une position pendant l'accélération et l'accélération, lorsqu'elles sont affectées par des forces dirigées le long de l'axe de mouvement du véhicule.

Caractéristiques de conception des leviers triangulaires

La conception du triangle est née en travaillant à créer une suspension simplifiée pour voitures bon marché. La principale caractéristique du triangle est qu'il fonctionne aussi bien dans le sens transversal dans lequel il est installé que dans le sens longitudinal. Disposant de trois points de fixation (deux points de fixation au corps, un pour la fixation à l'articulation), le bras peut maintenir l'amortisseur aussi bien dans le sens transversal que longitudinal. L'apparition de cette conception a permis d'utiliser moins de pièces dans la suspension, ce qui la rend moins chère. C’est pourquoi la suspension avant indépendante à triangulation est si populaire.Caractéristiques du fonctionnement des bras de suspension

En général, le bras de suspension est une pièce sans prétention et durable, surtout s'il est en acier. Les bras de commande en acier, contrairement aux bras de commande en alliage, peuvent être utilisés sur plusieurs cycles, de la réparation à la réparation de la suspension. Lors de la réparation d'un levier, la rotule et le Silentbloc sont remplacés (ou deux Silentblocs dans le cas d'un levier oscillant triangulaire ou simple), et la pièce elle-même est envoyée pour une deuxième ou troisième durée de vie. Dans la plupart des cas, les leviers en alliage léger doivent être entièrement remplacés, ce qui augmente le coût des réparations de la suspension, même si cela le simplifie quelque peu.La raison pour laquelle un levier échoue est généralement due à deux facteurs : impact mécanique et corrosion

La raison pour laquelle un levier tombe en panne est généralement due à deux facteurs : un impact mécanique (chute dans un trou, accident), entraînant une déformation du levier, et la corrosion, qui d'ailleurs ne menace pas les leviers en alliage léger.

Suspension de roue avant indépendante

À catégorie:

1Voitures nationales

Suspension de roue avant indépendante

Les voitures particulières modernes ont une suspension de roue avant indépendante. La particularité de cette suspension est que les deux roues avant ne sont pas reliées entre elles par une poutre rigide, mais sont suspendues indépendamment l'une de l'autre au châssis de la voiture ou au faux-châssis de la carrosserie porteuse à l'aide de leviers sur ressorts. Ainsi, les chocs reçus par une roue sur des routes accidentées ne sont pas transmis à l'autre roue. La suspension indépendante présente de nombreux avantages : poids réduit des pièces non suspendues grâce à l'absence de poutre d'essieu avant ; empêcher l'apparition de vibrations synchronisées des roues avant ; réduction du roulis lorsqu'une roue heurte un obstacle ; réduisant le risque de dérapage latéral.

Il existe plusieurs types de modèles suspensions indépendantes. Le plus répandu reçu une suspension à levier à ressort avec balancement transversal des bras. En particulier, une telle suspension est utilisée sur la voiture GAZ-24 Volga, lui offrant une conduite douce et douce.

La suspension avant indépendante du type à levier à ressort est illustrée à la Fig. 1.

Le ressort hélicoïdal, qui est un élément élastique de la suspension, repose sur les bras inférieurs. Les leviers sont reliés par des charnières à un axe relié rigidement à la traverse. Le support supérieur du ressort est la tête emboutie de la traverse. Entre le ressort et la tête se trouve une rondelle en caoutchouc avec une bride. Un amortisseur télescopique est installé à l'intérieur du ressort. L'extrémité supérieure de la tige de l'amortisseur est fixée par l'intermédiaire de coussinets en caoutchouc à un support fixé rigidement avec l'axe des bras supérieurs sur la traverse. En bas, une charnière en caoutchouc est enfoncée dans l'œil de l'amortisseur, dont l'axe est fixé avec deux boulons à la coupelle de support du ressort.

Les bras de suspension supérieur et inférieur sont reliés entre eux par une jambe de force à laquelle un axe de pivotement est fixé à l'aide d'un pivot. La jambe de force est reliée aux bras supérieur et inférieur par des broches avec des bagues filetées

En frappant roue avant Face à un obstacle, le bras inférieur se lève et comprime le ressort, qui absorbe une partie de la masse du véhicule tombant sur la roue donnée.

Riz. 1. Suspension indépendante à levier et ressorts de la voiture GAZ -24 Volga : 1 - ressort, 2 - bras inférieur, - charnières, 4 - essieu, 5 - amortisseur, 6 - barre anti-roulis, 7, 9 - coussins en caoutchouc, 8 - jambe de force stabilisatrice, 10 - essieu pivotant, 11 - jambe de suspension avant

Avec une suspension avant indépendante, une barre stabilisatrice de torsion est installée. Si, lors d'un roulis latéral de la carrosserie, la charge sur un côté de la suspension augmente, alors la tige stabilisatrice, travaillant en torsion, tend à niveler la position de la carrosserie. Montré sur la Fig. 11, la barre anti-roulis est installée sur des jambes de force montées dans des coussins en caoutchouc sur les bras de suspension inférieurs droit et gauche.

Pour les modèles plus récents voitures particulières(VAZ -2101, BA3-2103, Moskvich-1500, etc.) une suspension à ressort et levier sans goupille est utilisée. Avec cette conception, l'essieu de roue est combiné avec une jambe de force rotative, qui est fixée aux bras de suspension inférieur et supérieur à l'aide de rotules. Les charnières sont bien protégées par des couvercles anti-salissures contre la poussière et l'humidité qui y pénètrent. Côté intérieur les bras inférieurs sont reliés à la traverse de suspension par un essieu enfermé dans des bagues en caoutchouc-métal (silent blocs), enfoncés dans les trous des bras et serrés avec des écrous aux deux extrémités filetées de l'essieu.

La même fixation est utilisée pour relier les extrémités intérieures des bras supérieurs à la partie porteuse du corps. Les ressorts hélicoïdaux reposent en bas sur les bras inférieurs oscillants et, en haut, ils pénètrent dans des coupelles en acier embouti avec des joints isolants en caoutchouc qui reposer contre les supports de jambe de force.

L'amortisseur télescopique, installé à l'intérieur du ressort, est fixé en partie supérieure au corps à l'aide d'une tige avec un filetage à l'extrémité, et en partie inférieure au bras oscillant au moyen d'un œillet sur le corps de l'amortisseur, à travers lequel l'essieu est passé. Des bagues en caoutchouc sont utilisées en haut et en bas.

Il n'y a pas de points de lubrification par seringue dans tous les joints de suspension avant des véhicules VAZ en raison du fait que les charnières contiennent un apport constant de graisse.

Une suspension sans goupille est de conception plus simple et présente une masse de pièces non suspendues inférieure à celle d'une suspension à goupilles. Cependant, il convient de garder à l'esprit que la suspension sans goupille nécessite un contrôle plus fréquent des angles d'alignement des roues avant, qui peuvent être perturbés sous l'influence de facteurs aléatoires.

À catégorie : - 1Voitures domestiques