Întreținerea mecanismului de distribuție a gazelor. Când trebuie să reglați lanțul de distribuție și de ce este necesară această ajustare

Reglarea mecanismului de distribuție a gazelor constă în asigurarea unor degajări adecvate între capetele culbutorului și capetele tijelor supapelor, strângerea piulițelor chiulasei. Verificați și reglați decalajele dintre supape și culbutori după rularea cu un tractor nou și la fiecare 480 de ore (după un ITP nr. 2), precum și după demontarea chiulasei, strângerea piulițelor de fixare a chiulasei și când supapele bat.

Reglați distanța dintre percutorul culbutorului și capătul tijei supapei la un motor cald cu 0,25 mm.

Procedura de reglare a mecanismului de distribuție a gazelor

a) scoateți capacul capacului chiulasei;

b) se verifică strângerea prinderii cremalierelor culbutorului;

c) se pune pistonul primului cilindru la PMS (ambele supape trebuie să fie închise);

d) slăbiți piulița de blocare a șurubului de pe culbutorul supapă reglabilăși, înșurubând șurubul, setați jocul necesar pe sondă între culbutorul și capătul tijei supapei. După setarea distanței, strângeți piulița de blocare și verificați din nou distanța cu un senzor de palpație în timp ce rotiți tija. Reglați supapele în succesiune corespunzătoare ordinii de funcționare a cilindrilor motorului (1-3-4-2) rotind arborele cotit cu o jumătate de tură în sensul acelor de ceasornic. După reglarea golurilor, înlocuiți capacul capacului.

Verificarea prinderii chiulasei

Verificați strângerea piulițelor de fixare a chiulasei după rularea cu un tractor nou și după 960 de ore (cu întreținere nr. 3) la un motor cald, în următoarea ordine:

a) scoateți capacul și capacul chiulasei;

b) scoateți culbutorul cu culbutori și suporturi;

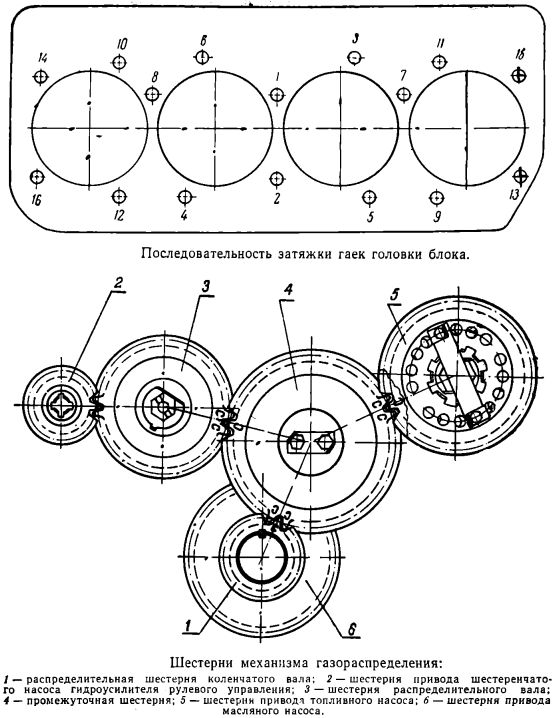

c) Folosind o cheie dinamometrică, verificați strângerea tuturor piulițelor chiulasei în ordinea prezentată în imaginea de mai jos. Cuplul de strângere trebuie să fie de 16-18 kgf-m (160-180 Nm);

d) după verificarea strângerii piulițelor chiulasei, reinstalați arborele culbutorului și reglați distanța dintre culbutorii și supape. Reinstalați capacul capului și capacul capacului. Instalați angrenajele de distribuție conform semnelor de pe acestea (vezi imaginea de mai jos). Semnele de pe angrenajul intermediar trebuie să fie aliniate cu marcajele corespunzătoare de pe angrenajele arborelui cotit, arborelui cu came și angrenajului de antrenare a pompei de combustibil.

Defecțiuni și defecțiuni.În timpul funcționării motorului în grupul cilindru-piston (CPG), mecanismul manivelei (KShM), mecanismul de distribuție a gazului (GRM), unitățile și ansamblurile auxiliare, apar defecte care pot fi cauzate atât de uzura naturală, cât și de uzura accelerată a pieselor. , și apariția bruscă a defectelor, pierderea detaliilor de eficiență. Practica exploatării animalelor domestice mașini arată că aproximativ 20% din toate defecțiunile apar la motor și sistemele acestuia.

La principal defecțiuni și defecțiuni ale KShM includ: uzura, blocarea, distrugerea căptușelilor; deformarea paturilor din bloc; deformarea arborelui cotit; deformarea, uzura orificiilor capului inferior al bielei; tijă ruptă sau șuruburi bielei; uzura bucșei capului superior al bielei; uzura lagărelor arborelui de echilibrare; blocarea, distrugerea lagărelor arborelui de echilibrare.

Pentru CPG aspectul distrugerii jumperilor, fisurile în piston sunt caracteristice; arderea fundului pistonului; uzura pistoanelor, inelelor, cilindrilor, bolțurilor de piston; distrugere inele de piston; deformarea mantalei pistonului, zgârieturi pe manta și suprafața cilindrului, apariția găurilor, fisurilor în cilindru sau bloc; deformarea avioanelor bloc; pierderea elementelor de reținere a știftului pistonului în piston.

Principalele semne ale unei defecțiuni a KShM și CPG sunt: o scădere a compresiei în cilindri, apariția zgomotelor străine și a loviturilor în timpul funcționării motorului; apariția fumului albăstrui cu un miros înțepător de la gâtul de umplere cu ulei; creșterea consumului de ulei, diluarea uleiului de motor.

O listă semnificativă de defecțiuni și defecțiuni are sincronizare: uzura scaunului, supapei și bucșelor de ghidare; distrugerea, arderea supapelor; distrugerea izvoarelor; uzura lagărelor arborelui cu came; supraîncălzirea și distrugerea lagărelor arborelui cu came; uzura camelor și împingătoarelor arborelui cu came; uzura culbutorilor și axelor acestora; distrugerea scaunului supapei; blocarea împingătoarelor hidraulice; uzura lanțului (curelei) și pinioanelor (scripeților) antrenării arborelui cu came; distrugerea dinților pinionului; blocarea întinzătorului hidraulic; uzura pistonului întinzătorului lanțului; arderea chiulasei; fisura, gaura in capul blocului; deformarea capului blocului.

Semnele unei defecțiuni de sincronizare sunt lovituri, clipiri în carburator și explozii în toba de eșapament.

trasatura comuna defecțiunile KShM, CPG și sincronizarea reprezintă o creștere a consumului de combustibil și o scădere a puterii motorului.

La principalele defecțiuni și defecțiuni unități și ansambluri auxiliare ar trebui să includă: uzura angrenajelor, carcasa pompei de ulei; blocarea pompei de ulei; scurgeri, blocarea supapei reductoare de presiune; distrugerea, scurgerea rezervorului de ulei; scurgerea pompei de lichid de răcire; distrugerea etanșării și lagărului pompei de lichid de răcire; uzură, distrugerea rulmenților și a etanșărilor turbocompresorului.

întreținere. Pentru a preveni defecțiunile și defecțiunile motorului la întreprinderile de transport cu motor, se efectuează un complex de întreținere preventivă.

măsuri tic, inclusiv diagnostice; Motor EO; TO-1, TO-2, SO. Pentru mașinile deținute de cetățeni, în același scop, se realizează o listă de operațiuni reglementate prin cupoane carte de servicii.

Mare importanță la efectuarea întreținerii, este atribuită lucrărilor de fixare și control și reglare.

Strângerea piulițelor și șuruburilor de fixare a capetelor cilindrilor se efectuează cu o cheie dinamometrică cu cuplul de strângere prescris de instrucțiunile de utilizare. Această operațiune este necesară pentru a preveni trecerea gazelor și a lichidului de răcire prin garnitura chiulasei și se realizează conform schemei prezentate în fig. 12.1. Șuruburile sunt strânse uniform și constant de la mijloc, de obicei în doi pași.

Presarcina depinde de coeficienții de dilatare termică ai metalelor chiulasei și crampoanelor. Prin urmare, șuruburile și piulițele pentru fixarea capului din fontă se strâng pe un motor cald, iar cele din aliaj de aluminiu pe unul rece.

La motoarele în V, înainte de a strânge piulițele chiulasei, goliți lichidul de răcire și slăbiți piulițele galeriei de admisie. După strângerea piulițelor chiulasei, strângeți piulițele galeriei de admisie și reglați goluri termice supape.

Conform unor tehnologii, strângerea poate fi efectuată în trei pași sau mai mult cu o forță crescândă. Apoi motorul este pornit timp de 10-15 minute și strângerea finală se efectuează cu o forță standardizată (uneori se recomandă întoarcerea piulițelor de fixare la un unghi prestabilit).

Strângerea piulițelor pentru fixarea baii de ulei pentru a evita deformarea acesteia se realizează și prin strângerea alternativă a piulițelor diametral opuse.

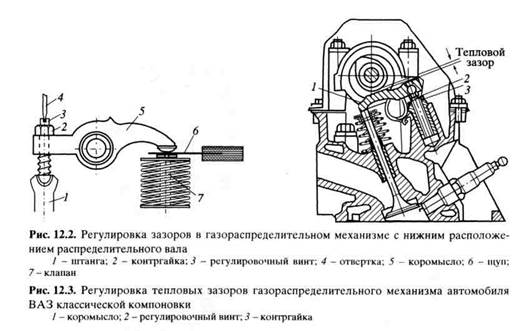

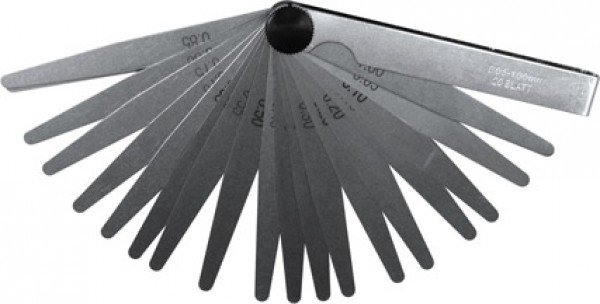

Reglarea jocului supapelorîn mecanismul de distribuție a gazelor (fără împingătoare hidraulice) se realizează pe un motor rece cu supapele complet închise. Înainte de a începe reglarea, pistonul primului cilindru este adus în poziția punct mort superior (PMS) pe cursa de compresie, care poate fi controlată prin închiderea ambelor supape ale primului cilindru. Decalajul, de regulă, este măsurat cu un ecartament plat (este posibil să utilizați un dispozitiv cu un cap indicator cu cadran).

Placa stiloului, a cărei grosime este egală cu spațiul necesar, ar trebui să treacă în spațiu cu o presiune ușoară. Pentru majoritatea motoarelor cu aspect clasic, o sondă cu grosimea necesară, de exemplu 0,15 mm, trebuie introdusă în spațiu și scoasă din ea cu o forță de 2-3 kgf (19,6-29,4 N) (în același timp). , se simte o ușoară „mușcătură” a sondei).

Principiul de reglare a jocului supapelor este diferit. De exemplu, pentru motoarele din familia ZMZ, ZIL, KamAZ (Fig. 12.2) și altele, constă în setarea sondei 6 spațiul liber necesar prin rotire cu o șurubelniță 4 șurubul de reglare 3, a cărui piuliță de blocare 2 trebuie slăbită ușor înainte de reglare. După reglare, ținând șurubul 3 șurubelnița 4, strângeți piulița de blocare 2 cu o cheie cu cap deschis, verificați decalajul. Dacă jocul se modifică la strângerea piuliței de blocare, repetați reglarea. Reglarea jocurilor altor supape se realizează în mod similar.

Pentru motoarele unui număr de mașini, de exemplu, un VAZ cu aspect clasic (Fig. 12.3), golurile dintre camele arborelui cu came și culbutorul / sunt reglate prin rotirea șurubului de reglare 2, urmată de fixarea cu o piuliță de blocare. 3.

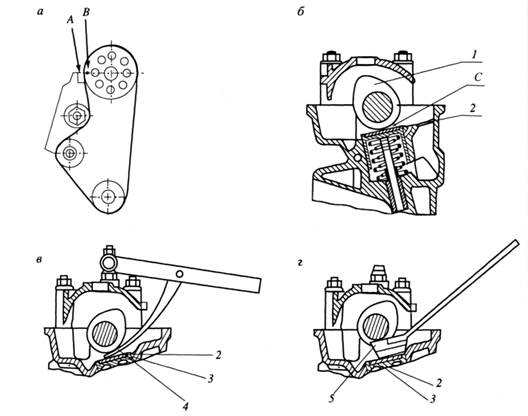

Pentru modelele VAZ cu tracțiune față, o astfel de reglare se realizează prin selectarea grosimii lamelor instalate între camele arborelui cu came și împingătorul cilindric. Tehnologia este după cum urmează:

1) deșurubați bujiile;

2) rotiți arborele cotit până când semnele de aliniere de pe scripete și capacul din spate al curelei dințate sunt aliniate (Fig. 12.4, i), apoi strângeți-l încă 40-50 ° (2,5-3 dinți pe scripetele arborelui cu came), în timp ce în primul cilindru va fi cursa cursei;

3) verificați golurile de la prima și a treia came a arborelui cu came cu un set de sonde (Fig. 12.4, b)(numerele camelor trebuie citite în ordine de pe scripetele arborelui cu came;

4) dacă decalajul diferă de normă, atunci este necesar să rotiți împingătorul cu o fantă spre dvs. (fânturile sunt situate în partea superioară a împingătorului) și să înecați împingătorul 3 accent 4 (Fig. 12, c), introducându-l între spatele camei arborelui cu came și lama 2;

5) fixați împingătorul în poziția inferioară cu instrumentul 5, așezându-l între marginea împingătorului și arborele cu came (Fig. 12.4, d);

Orez. 12.4. Secvența de reglare a golurilor termice ale mecanismului de distribuție a gazului al mașinilor VAZ cu tracțiune față

A- combinație de etichete, b - verificarea autorizației, în- scufundarea împingătorului, G- fixarea împingătorului în poziţia inferioară; DAR- o etichetă pe coperta din spate; LA- pe fulia arborelui cu came; CU - decalaj reglabil; / - came, 2 - șaibă de reglare, 3 - împingător, 4 - accent, 5 - fixare

6) scoateți șaiba de reglare din împingător cu fălci înguste de pensetă

și măsurați grosimea acestuia cu un micrometru;

7) determinați grosimea noii șaibe folosind formula

H=B + (A-Q,(12.1)

unde I este grosimea noului, LA- disc scos, L- măsurat, C - joc nominal;

(Exemplu. Sa spunem L = 0,26 mm LA= 3,75 mm, C = 0,2 mm (pentru supapa de admisie), apoi H = 3,75 + (0,26 - 0,2) = 3,81 mm.

În limitele toleranței de ±0,05 mm, acceptăm grosimea noii șaibe egală cu 3,8 mm).

8) instalați o nouă șaibă de reglare în împingător și scoateți fixarea

dispozitiv curent; verificați din nou decalajul; clearance-ul este considerat a fi ajustat,

dacă ecartamentul are o grosime de 0,2 mm pentru admisie sau 0,35 mm pentru supapa de evacuare

intră cu o ciupitură ușoară;

9) rotiți arborele cotit o jumătate de tură, ceea ce corespunde (conform semnului de pe

scripete) prin rotirea arborelui cu came la 90°, apoi puteți regla

degajări pentru alte robinete, ținând cont de ordinea indicată în manualul pt

operarea și întreținerea vehiculelor.

Aspectul împingătoarelor hidraulice în designul de sincronizare vă permite să selectați automat spațiul de antrenare al supapei. Cu toate acestea, împingătoarele hidraulice sunt foarte sensibile la calitatea uleiului și la gradul de purificare a acestuia. Cocsificarea uleiului, particulele de piese uzate și distruse contribuie la blocarea împingătoarelor hidraulice. În acest caz, există sarcini de șoc pentru care mecanismul nu este proiectat. Acestea duc rapid la defecțiuni sau la o astfel de uzură a pieselor (împingătoare, came arbore cu came), în care funcționarea lor ulterioară este imposibilă.

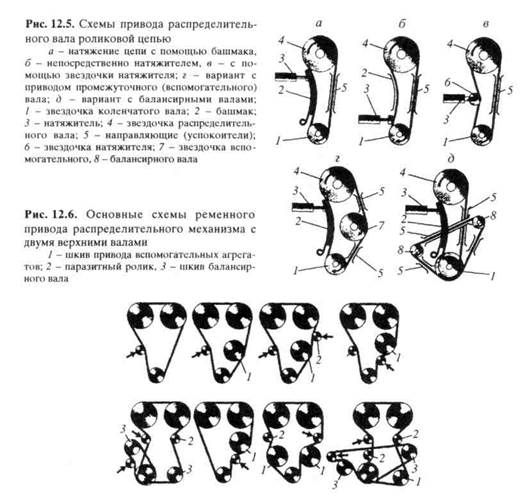

Motoarele cu modele moderne ca antrenare pentru arborele cu came (arborele) distribuției au lanțuri cu role sau curele dințate (Fig. 12.5, 12.6).

Cea mai obișnuită opțiune de tensionare a lanțului de antrenare al rolelor este slăbirea piuliței de fixare a tijei de întinzare sau a șurubului de blocare și rotirea arborelui cotit cu 3-4 ture în sensul de rotație. În același timp, întinzătorul se va mișca în funcție de cantitatea de deformare, iar tensiunea necesară a lanțului va fi setată automat. Apoi strângeți piulița de fixare a tijei întinzătorului sau șurubul de blocare.

Unele modele de motoare au tensionare automate. Tensoarele hidromecanice asigură tensiune lanțului prin forța arcului și alimentarea cu ulei sub presiune sub piston. Cursa inversă a pistonului este împiedicată de un opritor mecanic. Întinzătoarele hidraulice funcționează prin intermediul

alimentarea cu ulei a pistonului. Există modele fără supapă de reținere, cu toate acestea, în marea majoritate a cazurilor, mișcarea inversă a pistonului întinzător este împiedicată de o pană de ulei formată datorită funcționării supapei de reținere. Utilizarea tensionatoarelor automate vă permite să creșteți resursele de antrenare și să facilitați întreținerea motorului.

Curelele de sincronizare cauciucate sunt utilizate mai pe scară largă ca transmisie de sincronizare. Masa lor este mai mică decât masa lanțului cu role. Utilizarea unor astfel de curele reduce zgomotul, simplifică oarecum proiectarea motorului. Cu toate acestea, cureaua este inferioară lanțului cu role în ceea ce privește fiabilitatea, în plus, în cazul unei scurgeri în arborele cotit sau garniturile de ulei ale arborelui cu came, uleiul care intră pe curea îi reduce durata de viață. Resursa curelelor este afectata si de amplasarea corecta a scripetelor (fiind in acelasi plan de rotatie).

Se aplică direct pe centură sau pe ambalaj un marcaj, care indică pasul, profilul sau numărul de dinți, lățimea centurii. Unii producători străini folosesc propriul sistem de marcare sau indică doar numărul curelei în catalogul lor. În acest caz, pe ambalaj sunt enumerate mărcile și modelele de mașini pentru care această centură este potrivită.

Înlocuirea curelei trebuie efectuată strict conform reglementărilor stabilite de producătorul mașinii, deoarece o cureaua ruptă și o ruptură a dinților acesteia duc la defectarea motorului (pistonul lovind supapele de distribuție). Pentru marea majoritate a motoarelor, curelele sunt tensionate prin deplasarea sau rotirea unei role speciale de tensionare (vezi rola cu săgeată din Fig. 12.6). Tensiunea curelei de distribuție este controlată cel mai simplu prin apăsarea cu mâna pe ramura sa lungă. Cu o forță de 2,5-4 kgf (24,5-39,2 N), cureaua ar trebui să se încline vizibil (cu 5-20 mm pentru diferite motoare), dar nu au o reacție evidentă. Tensiunea curelei de distribuție este considerată normală pentru mașinile VAZ dacă cureaua este răsucită la 90 ° sub o forță de 1,5-2 kgf (14,7-19,6 N) în partea de mijloc a ramificației sale între scripetele dintate ale arborelui cu came și arborele cotit.

La cele mai recente motoare cu mai multe supape, se folosesc dispozitive de pretensionare automate a curelei hidromecanice și, prin urmare, nu este nevoie să efectuați această operațiune în timpul întreținerii.

În ciuda faptului că curelele dințate (fără întinzător hidromecanic) nu necesită o reglare frecventă a tensiunii, în funcționare există defecțiuni asociate cu slăbirea (întinderea) curelei, până la „sărirea” curelei pe scripete, deci un centura strânsă constant are o resursă sporită.

Întreținere. Dacă nu există nicio deteriorare a arborelui cotit și a blocului cilindrilor, atunci TR-ul constă în îndepărtarea scripetelor și a capacului frontal al blocului cilindrilor, demontarea capului blocului, baii de ulei de motor, pistoane cu biele, înlocuirea sau alezarea căptușilor cilindrilor.

Majoritatea lucrărilor la TR se desfășoară pe un motor demontat, deoarece acest lucru este mai ușor și mai convenabil.

Înlocuirea cilindrului grupului de piston din cauza uzurii suprafeței de lucru de peste o limită acceptabilă, apariției de zgârieturi, așchii, fisuri pe oglinda cilindrului, uzurii curelelor de aterizare superioare și inferioare ale manșonului, care necesită înlocuire sau reparare.

Cantitatea de uzură a cilindrilor și căptușelilor este determinată de un indicator în interiorul ecartamentului în două direcții reciproc perpendiculare și în trei curele. O direcție este setată paralelă cu axa arborelui cotit. Prima centură este situată la o distanță de 5-10 mm de cavitatea superioară a blocului, a doua - în partea de mijloc a cilindrului și a treia - la o distanță de 15-20 mm de marginea inferioară a cilindrului. . În funcție de cantitatea de uzură, tipul de reparație este atribuit - plictisitor la următoarea dimensiune de reparație (pentru motoarele VAZ există cinci dintre ele - A, B, C, D,£), care este cu 0,01 mm mai mult decât precedentul (VAZ), sau presarea manșoanelor de reparare.

Cilindrii sau manșoanele de inserție sunt prelucrate pentru a repara dimensiunile pe mașini de alezat de tip staționar sau portabil. După găurire, cilindrul sau manșonul este șlefuit. Indiferent de metoda de prelucrare finală a cilindrilor (manșoane), diametrul lor interior trebuie să aibă aceeași dimensiune de reparație pentru un motor dat.

Cilindrii pot fi restaurați prin presarea manșoanelor de reparare dacă uzura lor depășește ultima dimensiune de reparare sau s-au format zgârieturi și zgârieturi adânci pe pereți. Pentru a face acest lucru, cilindrii sunt prelucrați sub un manșon de reparare, a cărui grosime ar trebui să fie de cel puțin 3-4 mm. Înainte de a apăsa manșonul de reparare în partea superioară a cilindrului, sub umărul manșonului se realizează o canelură inelară (Fig. 12.7).

Manșoanele de reparație sunt presate cu o potrivire prin interferență de 0,05-0,10 mm pe o presă hidraulică, presate și prelucrate (alezit și șlefuit) la o dimensiune normală.

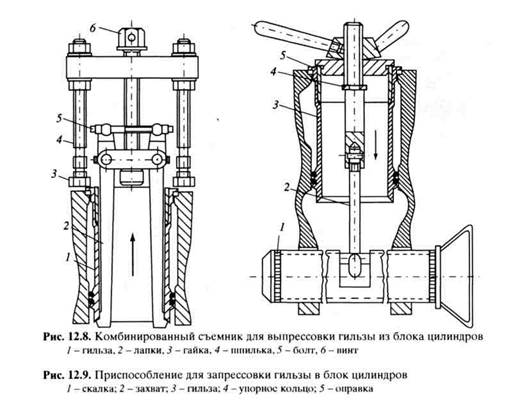

Manșoanele „umede” conectate sunt presate și presate folosind unelte speciale (Fig. 12.8, 12.9). La apăsarea pe manșon, se pun inele de cauciuc, lubrifiate în prealabil cu săpun lichid, pentru a preveni încălcarea potrivirii lor în canelură.

Înainte de a apăsa manșoanele, verificați starea orificiilor de montare ale acestora în blocul cilindrilor. Dacă sunt puternic corodate sau prezintă gropi, este necesară repararea lor prin aplicarea unui strat de rășină epoxidice amestecată cu umplutură de fontă (rumeguș), care, după întărire, trebuie șlefuit la nivel. Marginile părții superioare a blocului trebuie curățate cu șmirghel pentru a preveni deteriorarea inelelor O în timpul procesului de presare.

Pentru înlocuirea pistoanelor uzate selectați seturi de pistoane cu știfturi de piston și cu segmente de reținere și piston. Demontarea și instalarea segmentelor de piston se realizează cu un extractor special (Fig. 12.10). Când instalați, trebuie să urmați aranjament reciprocîncuietori cu inele. Dacă în setul de inele sunt utilizate inele de raclere a uleiului în formă de cutie, atunci încuietorile setului de inele trebuie să fie decalate unul față de celălalt cu 120 °. Dacă se folosesc inele raclete de ulei stivuite, atunci se recomandă adesea să rotiți încuietorile inelelor de compresie cu 180 ° și discurile de stivuire inel racletor de ulei- 90° față de compresie și 180° între ele. În acest caz, îmbinarea expansiunii inelului răzuitor de ulei coincide în direcția cu blocarea unuia dintre inelele de compresie ale trusei (Fig. 12.11).

Pentru a asigura spațiul necesar între manta pistonului și căptușeala cilindrului, pistoanele sunt sortate în grupuri de dimensiuni (A, B, CU, D, E). Un piston selectat corespunzător ar trebui să alunece lent pe suprafața cilindrului sub propria greutate. Pentru majoritatea motoarelor noi, pentru funcționarea lor normală, jocul dintre piston și cilindru ar trebui să fie de aproximativ 0,025-0,045 mm. Limită de joc - nu mai mult de 0,20 mm.

Odată cu selecția pistoanelor pentru căptușele de cilindru în funcție de diametru, acestea sunt selectate și în funcție de greutate, pentru care sunt sortate din fabrică și marcate pe fundul pistonului cu o ștampilă sau vopsea. Pistoanele instalate pe căptușele cilindrilor motorului trebuie să fie din aceeași grupă de masă

și sunt marcate cu numerele de serie ale cămășilor de cilindru cu care sunt potrivite. În timpul producției din fabrică, masa pistoanelor este strict menținută cu o abatere maximă de ±5 g. Marcarea cu litere a grupurilor se aplică pe suprafața fundului pistonului.

Înainte de a instala inelele pistonului, este necesar să le ridicați de-a lungul canelurii pistonului și de-a lungul cilindrului. Distanța din canelura pentru inele și pistoane noi este de aproximativ 0,06-0,08 mm pentru inelul superior (pentru motoarele diesel 0,08-0,10 mm), 0,04-0,07 mm pentru mijloc și 0,03-0,05 mm - pentru racleta de ulei. Aceste goluri pot fi controlate vizual prin rotația liberă a tuturor inelelor din canelurile pistonului în absența jocului frontal evident. Mai precis, distanța este măsurată cu un calibre de palpatură sau este determinată de diferența dintre lățimea canelurii, măsurată cu un calibre, și înălțimea inelului, măsurată cu un micrometru. În caz de joc insuficient, suprafețele de capăt ale inelului trebuie frecate cu pastă abrazivă cu o dimensiune a granulelor de 15-20 microni pe placa de lepătură. Îndepărtarea metalului nu trebuie să depășească 0,02 mm pe fiecare parte (pentru a nu deforma capetele).

Distanța în blocarea inelului pistonului atunci când este instalată în cilindru ar trebui să fie de 0,3-0,6 mm, în funcție de modelul mașinii. Instalarea inelelor cu un spațiu redus în încuietoare este extrem de periculoasă, deoarece, atunci când este încălzit, inelul din cilindru începe să se „paneze”, ceea ce duce la uzura suprafeței cilindrului, ciobirea suprafeței inelului și blocarea pistonului.

Dacă spațiul în blocare este mai mic decât cel recomandat, acesta trebuie ajustat. Pentru a face acest lucru, utilizați dispozitive speciale cu un disc de diamant, care asigură precizia prelucrării și paralelismul laturilor încuietorii. În absența unui dispozitiv de fixare, spațiul din blocare este ajustat cu o pilă cu ac.

Înainte de asamblare, bucșele uzate ale capului superior al bielei sunt înlocuite cu altele noi, mai rar sunt desfășurate la dimensiunea de reparație a știftului pistonului. Găurile capului inferior al bielei de sub căptușeală sunt găurite și șlefuite împreună cu capacul bielei. Îndoirea și răsucirea bielei este eliminată prin editare pe dispozitive speciale, controlând în același timp distanța dintre centrele capetelor sale.

Selecția știfturilor de piston, pistoanelor și bucșilor capetelor superioare ale bielelor se face în funcție de aceleași grupuri de dimensiuni. Fiecare grup are propriul cod de culoare. Pentru pistoane, vopsea se aplică pe suprafața inferioară a unuia dintre boturi, pentru știfturi de piston - la suprafața interioară de la un capăt, pe biela - la capul superior.

Știftul pistonului, lubrifiat cu ulei de motor, trebuie să se potrivească perfect în manșon sub presiune. deget mare mana dreapta. Se recomandă ca știfturile de piston la biele să fie selectate la temperatura aerului din încăpere (20 ± 3) °С.

Axul pistonului, potrivit cu pistonul si biela, este lubrifiat cu uleiul recomandat pentru acest motor. ulei de motor, și presat în bofurile pistonului și în capul superior al bielei folosind o unealtă specială. Pistonul este prealabil încălzit în ulei la 47-77 °C. Pentru unele motoare - până la 160 °C. După apăsare, inelele de reținere sunt introduse în canelurile boselor.

Pistoanele asamblate cu biele sunt din nou verificate în sfârșit în funcție de greutate. Diferența dintre masele celor mai grele și cele mai ușoare pistoane de un set per motor nu trebuie să depășească 0,5%.

Când introduceți un ansamblu de piston cu o bielă în cilindru, trebuie monitorizată locația corectă a blocajelor inelului pistonului. Pentru a face acest lucru, utilizați un dorn conic special sau strângeți inelele de pe piston cu cel mai simplu dorn de bandă din tablă de oțel.

Introduceți înlocuitorul. Dezvoltarea lagărelor principale și a bielei arborelui cotit determină înlocuirea acestora. Depășirea valorii maxime admisibile de ieșire duce la o cădere de presiune în conducta de ulei,

fenomenul unui ciocănit metalic de un ton surd scăzut pentru principal și mai mare - pentru rulmenții de biele.

Ciocănirea în rulmenții principali ai arborelui cotit se aude în partea inferioară a blocului cilindric, iar în rulmenții bielei - în partea superioară a blocului cu o deschidere ascuțită. clapetei de accelerație. Când bujia este oprită într-un cilindru defect, forța de detonare scade.

În funcție de modelul de motor, jocul nominal dintre căptușeli și busonul principal trebuie să fie de 0,026-0,12 mm, între căptușeli și bolțul bielei - 0,026-0,11 mm. Produceți garnituri de dimensiuni nominale și reparate. Pentru a determina dimensiunile de reparație ale diametrului fustelor arborelui cotit, ovalitatea și conicitatea acestora sunt măsurate cu un micrometru.

Căptușelile se înlocuiesc doar în perechi. Înainte de instalare, acestea sunt lubrifiate cu ulei de motor, canalele de ulei și capcanele de murdărie sunt curățate. Căptușelile trebuie să se potrivească perfect pe pat, iar urechile (încuietori) trebuie să se potrivească în caneluri. Găurile de ulei din paturi și căptușeli trebuie să se potrivească.

Controlul jocului în rulmenții arborelui cotit se realizează cu ajutorul unei plăci de alamă de 13 mm lățime, 25-35 mm lungime, egală ca grosime cu jocul pentru rulmenții principale și de biela. După ce în prealabil au îndepărtat bavurile de pe marginile plăcii cu o pilă cu ac, lubrifiată cu ulei de motor pe ambele părți, se instalează între căptușeală și gâtul arborelui. Piulițele capacului rulmentului sunt strânse cu o cheie dinamometrică la cuplul necesar. Șuruburile lagărelor rămase sunt slăbite în acest moment. Dacă arborele cotit se rotește cu puțin efort atunci când se rotește cu mâna, atunci spațiul nu depășește valoarea admisă.

Distanța poate fi măsurată și prin plasarea unei bucăți de sârmă de plastic calibrată între bucșă și suportul arborelui. Intervalul se determină din dimensiunea firului de gabarit aplatizat obținut după strângerea piulițelor lagărelor. Dacă este mai mult decât acceptabil, atunci sunt necesare acțiuni de reparare.

Diametrul fustelor arborelui cotit, ovalitatea și conicitatea acestora se determină cu un micrometru.

Șuruburile și piulițele lagărului sunt strânse uniform în doi pași. Cuplul de preîncărcare al lagărelor principale și al bielei trebuie să fie jumătate momentul normativ al înăspririi lor finale.

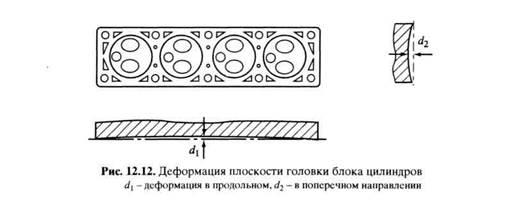

Reparație cap de bloc. Când motorul se supraîncălzi, capul este strâns și, de asemenea, în timpul funcționării pe termen lung, planul inferior al capului blocului este deformat (Fig. 12.12).

În cele mai multe cazuri, există o deformare de natură locală, în care marginile exterioare ale planului capului „se ridică” deasupra mijlocului (de obicei nu mai mult de 0,1 mm). Curbura admisă a capului este de 0,05-0,06 mm. .

Înlocuirea bucșelor vechi (defecte). efectuate pe mașini speciale sau manual folosind diverse dornuri prin lovituri de ciocan din partea laterală a scaunului supapei. La presarea cu mâna a bucșelor din fontă sau oțel dintr-un cap de aluminiu, există pericolul de a-l deteriora. Presarcina poate fi redusă prin încălzirea capului la 150-180°C. Pentru capete din fontă, precum și pentru cele din aluminiu cu bucșe de bronz, scoaterea bucșelor nu este dificilă, deoarece nu există interferențe mari aici.

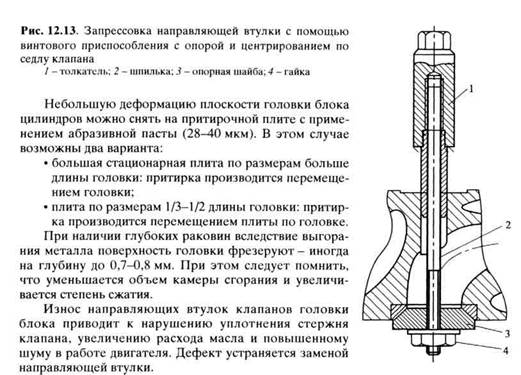

Preîncărcarea la presarea unei bucșe noi este creată prin încălzirea capului și (sau) răcirea bucșei. Încălzirea chiulasei poate fi efectuată într-un cuptor; conform unor tehnologii, incalzirea in apa fierbinte. Pentru a răci bucșele, se folosește azot lichid sau gheață „uscată”. Pentru perechile de fier-fontă și aliaj de bronz-aluminiu, este posibil să nu fie nevoie de o diferență de temperatură. La presare se folosesc dispozitive speciale (Fig. 12.13) pentru a preveni deformarea manșonului de ghidare față de scaunul supapei.

După apăsarea bucșei, verificați și, dacă este necesar, calibrați găurile. În acest caz, pentru supapele de evacuare ar trebui să se asigure un spațiu liber de 0,04-0,05 mm. Pentru unele motoare, bucșele furnizate ca piese de schimb nu necesită calibrarea alezajului după instalare.

În timpul funcționării, scaunele supapelor capătă o altă formă decât cea conică: de-a lungul teșiturii apare o ovalitate a scaunului din cauza uzurii neuniforme a scaunului. În plus, atunci când capul este supraîncălzit și deformat, apare deseori nealinierea bucșelor de ghidare și a scaunelor supapelor. Există cazuri în care cochilii apar pe fața scaunului (de obicei supapa de evacuare) din cauza unei încălcări a procesului de ardere și a supraîncălzirii.

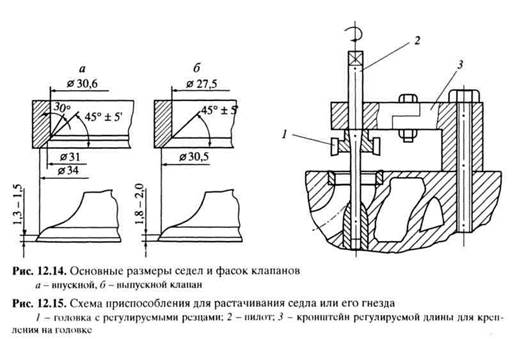

Principalele modalități de reparare a scaunelor supapelor sunt frezarea (alezarea), șlefuirea și șlefuirea. Frezarea este cea mai comună modalitate de a repara șeile. În acest caz, se folosesc freze cu unghiuri și diametre diferite. Unghiul tăietorului este de obicei considerat a fi jumătate din unghiul colțului. Poet-

Frezele Mu cu unghi de 45° sunt potrivite pentru repararea majorității motoarelor. Scaunele (și supapele) cu un unghi de 30° sunt mult mai puțin frecvente.

În practică, frezele cu unghiuri de 30, 45 și 60 ° sunt cele mai des folosite, oferind o formă tradițională de șa (Fig. 12.14).

Când frezați scaunul, asigurați-vă că suprafața prelucrată este aliniată cu orificiul din ghidajul supapei. Pentru aceasta, se folosește o tijă de centrare (pilot), conectată la freza. LA timpuri recente se folosesc capete de tăiere, în care se folosește o freză din carbură în loc de o freză. Cele mai convenabile dispozitive, în care un tăietor special vă permite să formați imediat întregul profil al șeii. Acest lucru se realizează prin prezența a două suporturi pentru pilot - unul pe manșon, al doilea - în suportul de fixare, ceea ce îmbunătățește calitatea prelucrării, apropiindu-l de mașină.

Scaunul este mai întâi frezat pe teșirea supapei până când teșirea scaunului este complet prelucrată. Mai departe, prin schimbarea frezei, se formează o parte conică, mai întâi cu un unghi mai mic, apoi cu unul mai mare, astfel încât lățimea teșirii să devină 1,5-2,0 mm pentru supapa de admisie și 2,0-2,5 mm pentru supapa de evacuare.

Dacă există crăpături pe teșirea scaunelor supapei, carcase care provoacă o slăbire a scaunului în scaunul capului blocului, acestea sunt îndepărtate pe o mașină de alezat vertical, formând un loc pentru un scaun de dimensiunea reparației. Există, de asemenea, dispozitive pentru găurirea manuală a prizei pentru șa sub forma unui cap special cu tăietori - un suport de scule (Fig. 12.15), complet cu un pilot și un mecanism de antrenare special. În condițiile atelierelor mici, astfel de dispozitive înlocuiesc mașina de găurit, dar sunt inferioare acesteia în ceea ce privește precizia tratamentului de suprafață.

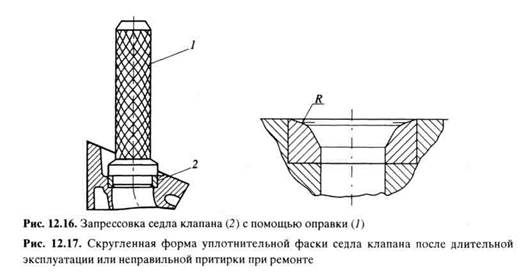

Pentru capete de aluminiu, etanșeitatea scaunului în orificiu ar trebui să fie în medie 0,10-0,12 mm, iar pentru capete din fontă - 0,08-0,10 mm și mari valori potrivit pentru scaunele supapelor cu un diametru al discului mai mare de 45 mm. Înălțimea șeii se face de obicei la nivelul suprafeței camerei de ardere. Pentru a instala o șa

este necesar să existe un dorn special (Fig. 12.16), care să asigure centrarea șeii și să excludă deformarea acesteia în timpul presării.

Pentru a reduce interferența la apăsarea scaunului, este necesară pregătirea termică a capului blocului sau a scaunului presat. Pentru aceasta, se folosesc cuptoare și dulapuri de încălzire - temperatura capului din aliaj de aluminiu este de obicei menținută în intervalul 100-150 ° C, iar cea a fontului - 150-200 ° C. Capul într-un atelier mic poate fi încălzit și în apă clocotită până la 100 ° C. Scaunele sunt cel mai bine răcite cu azot lichid sau gheață „uscată”.

Scaunul este presat prin transferarea rapidă a dornului cu scaunul de la răcitor la cap și lovirea dornului cu scaunul cu un ciocan. Dacă modurile de încălzire-răcire au fost selectate și menținute corect, atunci una sau două lovituri ascuțite sunt suficiente pentru a fi instalate.

După instalarea scaunului în capul din aliaj de aluminiu, este necesar să se calfeteze (repare) scaunul, adică. întărirea prin lucru a materialului capului pe teșirea de capăt a scaunului. Pentru scaunele din fontă din capete din fontă, nu este necesară calafăt deoarece materialele pentru cap și scaun au același coeficient de dilatare liniară.

Mai departe, efectuând frezarea șeii metoda cunoscuta, treceți la procesul tehnologic de șlefuire a supapei la acesta. Lepuirea vă permite să controlați calitatea reparației - cu un scaun frezat corespunzător, câteva secunde sunt suficiente pentru a obține o suprafață netedă, mată a scaunului și supapei.

Ca abraziv, este de preferat să folosiți pastă de corindon cu granulație de 28 ^ 40 microni sau o pulbere similară cu ulei de transmisie. Nu este de dorit să se utilizeze paste de diamant, deoarece, datorită introducerii de particule solide în metal, uzura fațetelor de lucru ale scaunului și supapei în funcțiune după reparare este accelerată.

Leuirea se realizează prin rotirea „înainte și înapoi” apăsată pe scaunul supapei. Ridicarea și coborârea periodică a supapei de pe scaun permite ca pasta să fie returnată în teșirea scaunului, deplasată dincolo de marginile teșiturii, asigurându-se totodată că pasta nu pătrunde în manșonul de ghidare. Leuirea șeii, de regulă, se face în 1-2 minute. Un proces mai lung deformează doar teșiturile de pe scaun și supapă în același mod ca și în cazul funcționării pe termen lung (Fig. 12.17).

Pentru a controla calitatea ajustării supapei la scaun după șlefuire, există mai multe metode: prin indicatorul unui dispozitiv special de măsurare a vidului, prin vopsea, cu „creion”, precum și prin scurgerea kerosenului turnat în camera de ardere cu supapele si arcurile asamblate. Cel mai ușor este să verifici cu un creion moale, în care 6-8 linii radiale sunt aplicate uniform pe fața supapei. După instalarea supapei, este necesar să apăsați placa și să rotiți supapa la 180 ° în ambele direcții. Dacă este făcut corect, liniile vor fi șterse.

Principalele defecțiuni ale mecanismului de distribuție a gazelor sunt:încălcări ale jocurilor termice ale supapelor; tragerea curelei dinţate, uzura scripetelor dinţaţi; uzura lanțului și a pinioanelor de transmisie; slăbirea capacelor lagărelor arborelui cu came, închiderea supapelor slăbită din cauza uzurii capetelor și scaunelor acestora; scăderea elasticității arcurilor supapelor, uzura rulmenților, gâturilor și camelor arborilor cu came, împingătoarelor, pistoanelor și axelor acestora, bucșilor și scaunelor supapelor. Ca urmare a încălcării reglajelor și uzurii pieselor mecanismului de distribuție a gazului, în timpul funcționării motorului se aud bătăi și zgomote, pierde putere, crește consumul de ulei etc. După verificarea stării tehnice, necesitatea reparației sau reglarea mecanismului de distribuție a gazului este determinată.

Principalele defecțiuni ale mecanismului de distribuție a gazelor sunt:încălcări ale jocurilor termice ale supapelor; tragerea curelei dinţate, uzura scripetelor dinţaţi; uzura lanțului și a pinioanelor de transmisie; slăbirea capacelor lagărelor arborelui cu came, închiderea supapelor slăbită din cauza uzurii capetelor și scaunelor acestora; scăderea elasticității arcurilor supapelor, uzura rulmenților, gâturilor și camelor arborilor cu came, împingătoarelor, pistoanelor și axelor acestora, bucșilor și scaunelor supapelor. Ca urmare a încălcării reglajelor și uzurii pieselor mecanismului de distribuție a gazului, în timpul funcționării motorului se aud bătăi și zgomote, pierde putere, crește consumul de ulei etc. După verificarea stării tehnice, necesitatea reparației sau reglarea mecanismului de distribuție a gazului este determinată.

Principalele defecțiuni sunt uzura fuselor de rulment ale arborelui, uzura camelor și îndoirea arborelui. Aceste avarii provoacă lovirea mecanismului supapei, iar o creștere a jocurilor lagărelor duce la o scădere a presiunii uleiului în sistemul de lubrifiere.

Principalele defecțiuni sunt uzura fuselor de rulment ale arborelui, uzura camelor și îndoirea arborelui. Aceste avarii provoacă lovirea mecanismului supapei, iar o creștere a jocurilor lagărelor duce la o scădere a presiunii uleiului în sistemul de lubrifiere.

Pentru a restabili golurile din lagărele arborelui cu came, suporturile de lagăr ale acestuia sunt restaurate, reșlefuite, canelurile de alimentare cu ulei sunt adâncite, astfel încât, după re-șlefuire, uleiul să intre în părțile motorului. Taxele arborelui sunt șlefuite la cea mai apropiată dimensiune de reparație. După șlefuire, acestea sunt lustruite cu pastă GOI.

Cu o ușoară uzură a camelor arborelui cu came, acestea se curăță cu un șmirghel, mai întâi cu granulație grosieră, apoi cu granulație fină. Locurile de așchiere a metalului de la capetele vârfurilor camelor sunt pilete cu un bloc de șlefuit sau pânză de smirghel până când marginile ascuțite sunt eliminate. Dacă ciobirea este mai mare de 3 mm pe lungimea camei, arborele trebuie înlocuit. Dacă camele arborelui cu came sunt uzate la înălțime, acestea sunt șlefuite pe o mașină specială de șlefuit pentru arbori cu came. Camele arborelui cu uzură semnificativă pot fi restaurate prin suprafață urmată de șlefuire.

După reparație, arborele este spălat și se verifică înălțimea camelor. Dacă camele sunt uzate în înălțime cu mai mult de 0,5 mm față de înălțimea nominală, arborele este înlocuit, deoarece cu o astfel de uzură umplerea cilindrilor se deteriorează, în urma căreia puterea motorului scade.

Dacă lagărele arborelui cu came sunt uzate dincolo de limitele acceptabile, acestea sunt restaurate prin suprafață, călire sau cromare și apoi șlefuite.

Îndoirea arborelui cu came este măsurată cu un indicator special și verificată de gâtul din mijloc. Îndoirea (bătaia) permisă nu poate fi mai mare de 0,10 mm. Dacă este mai mare, trebuie să editați arborele.

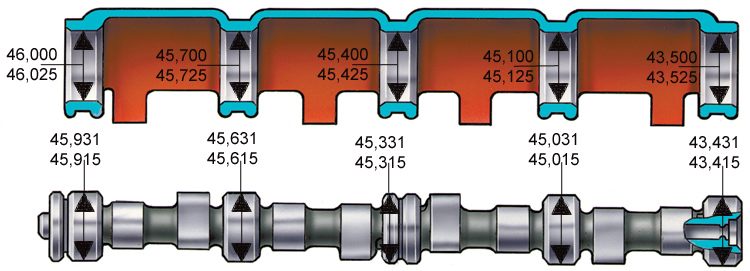

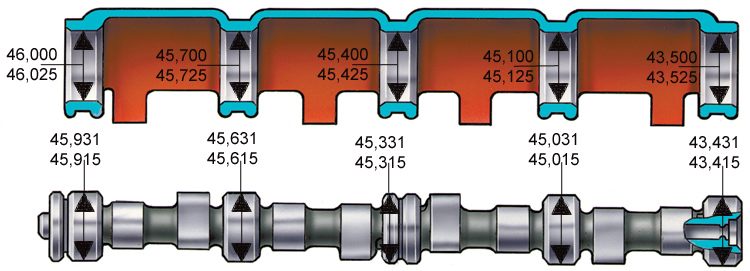

Suprafețele lagărelor de sub fusele arborelui trebuie să fie lipsite de zgârieturi și goluri, iar carcasele lagărelor trebuie să fie lipsite de fisuri. După curățarea și spălarea arborelui cu came, verificați distanța dintre gâturile acestuia și orificiile suporturilor de pe chiulasa. Pentru a determina jocul, trebuie să măsurați diametrul arborelui cu came, să instalați rulmentul corespunzător acestuia, să-i fixați carcasa și să măsurați diametrul interior al rulmentului, apoi să scădeți a doua valoare din prima. Diferența de valori este dimensiunea decalajului. Măsurați distanța cu un fir de plastic calibrat. Distanța admisă nu poate fi mai mare de 0,2 mm.

Lanțul nu trebuie să aibă așchii sau crăpături. Este considerat funcționabil atunci când este scos cu cel mult 4 mm. Pentru a regla tensiunea lanțului, deșurubați șurubul de blocare al întinzătorului cu 0,5 ture. Rotiți arborele cotit în sensul acelor de ceasornic cu două ture cu șurubul de blocare a întinzătorului eliberat pentru a elimina toate jocurile din antrenarea arborelui cu came, apoi strângeți șurubul de blocare până se oprește.

Lanțul nu trebuie să aibă așchii sau crăpături. Este considerat funcționabil atunci când este scos cu cel mult 4 mm. Pentru a regla tensiunea lanțului, deșurubați șurubul de blocare al întinzătorului cu 0,5 ture. Rotiți arborele cotit în sensul acelor de ceasornic cu două ture cu șurubul de blocare a întinzătorului eliberat pentru a elimina toate jocurile din antrenarea arborelui cu came, apoi strângeți șurubul de blocare până se oprește.

Verificarea elasticității arcurilor supapelor se efectuează atât fără a le scoate din motor, cât și după dezasamblarea mecanismului supapei. Pentru a verifica arcurile de pe motor, este necesar să scoateți capacul supapei, să setați pistonul cilindrului corespunzător la punctul mort superior al cursei de compresie folosind instrumentul KI-723, să măsurați forța necesară comprimarii arcurilor. Dacă se dovedește a fi mai mic decât maximul admis, arcul este înlocuit sau o șaibă suplimentară este plasată sub placa de susținere inferioară.

Reglarea golurilor termice în acţionarea supapei este necesară pentru a asigura munca eficienta si durabilitatea motorului. Intervalul termic din mecanismul supapei asigură o fixare strânsă a supapei pe scaun și compensează funcționarea motorului dilatare termică detaliile mecanismului. Cu un decalaj termic crescut, apare o ciocnire metalica frecventa a supapelor, care este bine audibila la viteza mica pe La ralanti. În acest caz, capetele tijei supapelor, vârfurile tijei sau ale plăcilor se uzează rapid, iar puterea motorului scade. Motivul este reducerea timpului în care supapele sunt în poziție deschisă și, ca urmare, deteriorarea umplerii cu combustibil și curățarea cilindrilor de gazele de eșapament.

Dacă jocul este mic sau absent, apar pop-uri de la supapele de evacuare de la toba de eșapament, iar de la supapele de admisie apar de la carburator.Cu acest defect, supapele nu se potrivesc strâns în scaune, ceea ce duce la o scădere a compresiei. , o scădere a puterii motorului și arderea capetelor supapelor și a scaunelor. Cauzele acestei defecțiuni pot fi și depozitele de carbon pe scaunele supapelor.

Pentru a evita aceste defecțiuni, este necesar să verificați și să reglați la timp golurile termice, iar dacă supapele și scaunele sunt uzate, șlefuiți-le de scaune sau înlocuiți-le. Reglarea jocurilor termice poate fi efectuată numai pe un motor rece, la o temperatură a lichidului de răcire în sistemul de răcire a motorului de 15–25 °C. Spațiile dintre capetele culbutoarelor de reglare și vârfurile tijelor trebuie să fie de 0,15 mm pentru supapele de intrare și de evacuare. Când sunt atinse condiții termice normale cu motorul pornit la o temperatură a lichidului de răcire în mantaua chiulasei de 80 ° C, golurile vor deveni normale.

Pentru a regla jocul supapelor motorului:

- deșurubați bujiile;

- deșurubați piulițele care fixează capacul chiulasei și scoateți capacul;

- setați pistonul primului cilindru la punctul mort superior al cursei de compresie când ambele supape sunt închise, rotind arborele cotit astfel încât semnul de pe scripetele arborelui cotit să fie aliniat cu urechea de instalare a capacului inferior al pinioanelor de transmisie a distribuției;

- reglați golurile dintre capetele șuruburilor de reglare ale culbutoarelor și vârfurile tijelor supapelor;

- folosiți o cheie pentru a slăbi piulița de blocare a șurubului de reglare a culbutorului și rotiți-i capul cu o cheie specială până când se obține jocul necesar;

- Utilizați un ecartament plat pentru a verifica golurile dintre capetele șuruburilor de reglare ale culbutoarelor și vârfurile tijelor supapei primului cilindru;

- strângeți piulițele de blocare ale șuruburilor de reglare ale culbutoarelor;

- verificați din nou golurile cu o sondă plată;

- reglați decalajele dintre capetele șuruburilor de reglare ale culbutorilor și vârfurile tijei supapelor ale celui de-al treilea cilindru; în această poziție a arborelui cotit, supapele celui de-al treilea cilindru sunt complet închise și culbutoarele lor sunt eliberate;

- rotind arborele cotit cu o jumătate de tură, setați pistoanele celui de-al patrulea cilindru și apoi al doilea cilindru la punctul mort superior al cursei de compresie;

- reglați și verificați decalajele dintre capetele șuruburilor de reglare ale culbutoarelor și vârfurile tijei supapelor ale cilindrilor specificati;

- reinstalați capacul chiulasei;

- verificați starea garniturii sale de etanșare și, dacă este necesar, înlocuiți garnitura.

Când se verifică jocurile termice ale supapelor într-un sistem de antrenare al trenului de supape de orice tip, sonda de măsurare ar trebui să intre cu o ușoară strângere. Pentru a asigura acuratețea testului, puteți utiliza stilouri puțin mai groase sau puțin mai subțiri decât nominalul. O sondă mai groasă nu trebuie să intre, iar o sondă mai subțire ar trebui să intre liber. Pentru a îndepărta depunerile de pe cilindri, puteți îndepărta chiulasa și curățați mecanic depunerile de pe fundul pistonului și supapelor, de pe suprafețele blocului. Pentru a face acest lucru, utilizați raclete din lemn și perii metalice. Pentru ca funinginea să fie îndepărtată mai ușor, se înmoaie mai întâi cu kerosen. Depunerile de carbon pot fi îndepărtate prin turnarea a 20 ml dintr-un amestec format din 80% kerosen și 20% ulei în fiecare cilindru al unui motor cald. În acest caz, motorul nu poate fi dezasamblat. După ce ați completat amestecul, este necesar să rotiți arborele cotit al motorului cu mânerul de pornire timp de 8 rotații. După 20-24 de ore, este necesar să porniți motorul timp de 30 de minute. În acest timp, funinginea înmuiată se va arde. Cu toate acestea, după îndepărtarea depunerilor de carbon în acest fel, trebuie să schimbați uleiul de motor și filtrul de ulei.

Articolul folosește materiale din surse deschise: (Viktor Baranovsky. Car. 1001 sfaturi)

Orice mașină constă din multe piese care tind să se uzeze și să se deformeze plastic.

carte de service post-vânzare orice mașină oferă o listă cu toate operațiunile de reglare necesare ale unor noduri.

Perioada serviciului lor este indicată fie de valoarea timpului, fie de cifra kilometrajului.

Din păcate, aceste cifre pentru mașinile autohtone nu se pot lăuda cantitate mare zerouri.

Ce măsuri ar trebui întreprinse în mod regulat cu motoarele în timpul funcționării? Diferențele în configurarea motoarelor diferitelor configurații LADA 2110

- ulei și schimb ulei (15.000 km);

- reglarea mecanismului de distribuție a gazelor (20-25 mii km);

- spălarea sistemului de răcire (60 mii km sau 5 ani);

- instalați alternator și curele de distribuție noi (70 mii km);

- instalați bujii noi (30.000 km).

Reglarea sistemului de distribuție a fazelor se realizează numai la motoarele de 8V. Nu este necesar să se efectueze procesul de reglare a supapelor pe VAZ 2110 cu șaisprezece supape. Motoarele de 16 V sunt echipate cu compensatoare hidraulice care îndepărtează spațiul dintre arborele cu came și împingător sub presiunea fluidului.

Cu toate acestea, acest sistem necesită un ulei sintetic de calitate. In caz de avarie, pentru reparatie mecanism automat este necesară o sumă mare.

Pregătirea locului de muncă pentru operația de reglare a unității în faze

Tehnicile care vizează reglarea funcționării unui motor termic trebuie efectuate într-o cameră cu o temperatură a aerului de aproximativ 20-30 de grade Celsius. În plus, ar trebui să vă înarmați cu:

- sonde;

- un tabel care arată dependența proceselor de admisie / evacuare din anumiți cilindri de poziția relativă a semnelor de pe scripete și carcasă;

- şaibe calibrate;

- un set de capete și un guler;

- un dispozitiv de presare și fixare a împingătorului;

- etanșant.

Reglam supapele de pe VAZ 2110 cu propriile noastre mâini

Procesul de setare a timpului se poate face independent. Mai întâi trebuie să treceți printr-o serie de tranziții de control:

- Scoateți capacul supapei.

- Eliberați cureaua de transmisie din carcasă.

- Cautam maree pe roata dintata si chiulasa, combinati-le prin rotirea arborelui cotit.

- Rotiți scripetele încă 3 dinți și verificați golurile din prima și a treia came.

- Rotind arborele cu came o jumătate de tură, măsurați cu palpatoare dimensiunile acelor părți de împerechere care sunt indicate în tabel (date în manualul de utilizare „zecilor”).

Dacă dimensiunile nu se potrivesc cu 0,20 mm (admisie) sau 0,35 mm (ieșire), ajustarea trebuie făcută folosind următoarele metode:

- Instalați unealta pe știfturile carcasei chiulasei.

- Introduceți „colții” lui între pumn și împingător.

- Prindeți-l pe acesta din urmă în poziția inferioară apăsând pârghia „asistentului de metal”.

- Instalați un zăvor.

- Scoateți șaiba și puneți una nouă cu inscripția în jos.

- Repetați ciclul operațiunilor de control.

Pasionații de mașini care au făcut-o de mai multe ori reglarea supapelor la motorul VAZ 2110, cunoașteți multe nuanțe care s-ar putea să nu fie descrise în cărți. Când măsurați cu plăci subțiri, nu uitați de contact deplin acesta din urmă cu părți de împerechere. Adesea, începătorii măsoară distanța necesară la margine, ceea ce asigură citiri false.

Utilizarea pensetei va facilita foarte mult viața atunci când trageți un cilindru cu pereți subțiri de sub came. O formulă simplă vă va ajuta să alegeți căptușeala potrivită: H \u003d B + (A - C), unde:

- H este grosimea noii șaibe (indicată pe suprafața acesteia în mm);

- B - dimensiunea piesei îndepărtate;

- A - clearance-ul măsurat;

- C este valoarea nominală a acestuia din urmă.

Dispozitivul pentru setarea fazelor nu „construiește vremea”. În absența acestuia, supapele de pe VAZ 2110 pot fi reglate folosind două șurubelnițe plate. Deoarece unul dintre ele va acționa ca un dispozitiv de reținere, capătul său trebuie să aibă o grosime de cel puțin 10 mm. De asemenea, este necesar să rotiți corect arborele cotit - numai cu piuliță.

Auto-ajustarea mecanismului de distribuție a gazului vă va ajuta să economisiți un rezervor de combustibil, acesta este exact costul serviciilor comandanților stației de benzină pentru ajustare. Operația trebuie tratată în mod responsabil, în conformitate cu o serie de cerințe de mai sus.

Și aici avem un videoclip

La Categorie:

Întreținere auto

Întreținerea mecanismului de distribuție a gazelor

Mecanismul de distribuție a gazului al motorului trebuie să asigure intrarea în timp util a unei încărcături proaspete de aer sau a unui amestec fierbinte în cilindrii motorului și eliberarea gazelor de eșapament din cilindri. Apariția defecțiunilor în mecanismul de distribuție a gazului perturbă funcționarea normală a motorului, reduce puterea acestuia și înrăutățește eficiența.

Principalele defecțiuni ale mecanismului de distribuție a gazului sunt: încălcarea golurilor termice dintre tijele supapelor și degetele culbutoarelor, arderea teșiturilor de lucru ale supapelor și scaunelor, pierderea elasticității sau ruperea arcurilor supapelor, uzura crescută a împingătoarelor, tijelor, culbutoarelor. , ghidajele supapelor, gâturile lagărelor, bucșele și camele arborelui cu came, flanșa sa de împingere și dinții angrenajului de distribuție.

Intervalul termic din mecanismul supapei asigură o fixare strânsă a supapei pe scaun și compensează dilatarea termică a pieselor mecanismului în timpul funcționării motorului.

Cu un decalaj termic crescut în mecanismul supapei de admisie, înălțimea de ridicare și, în consecință, aria de curgere a supapei scade, drept urmare umplerea cilindrului cu o încărcătură proaspătă de aer sau un amestec combustibil scade. O creștere a decalajului termic în mecanismul supapei de evacuare duce la o deteriorare a curățării cilindrului de gazele de evacuare, care, la rândul său, înrăutățește procesul de ardere. Cu această defecțiune are loc o uzură crescută a tijelor supapelor și o scădere a puterii motorului. trăsătură caracteristică decalajul termic crescut este o bătaie sonoră ascuțită, care este bine audibilă atunci când motorul funcționează fără sarcină cu o turație scăzută a arborelui cotit. Cu un spațiu termic redus al supapelor, etanșeitatea potrivirii lor în șa este încălcată și, ca urmare, compresia în cilindri scade, teșiturile supapelor și scaunele lor ard, motorul funcționează intermitent și puterea scade. .

Semnele de închidere liberă a supapei sunt popiuri periodice în conducta de admisie sau de evacuare. La motoare cu carburator cu jocurile termice reduse ale supapelor de admisie, apar pops în carburator și supapele de evacuare - în toba de eșapament. Cauzele acestei defecțiuni pot fi și depuneri de carbon pe scaunele supapelor, arcurile supapelor sparte, arderea suprafețelor de lucru ale supapelor și scaunelor. Jocurile dintre tijele supapelor și degetele culbutorului trebuie verificate sistematic și, dacă este necesar, ajustate în ordinea prezentată în fig. 7 și 8.

Orez. 7. Mecanismul de distribuție a gazului al motorului KamAZ-740:

a - dispozitiv mecanism: A - intercalare termică; 1 - arbore cu came; 2 - împingător; 3 - ghidaj împingător; 4 - tija; 5 - garnitura capac; 6 - culbutor; 7 - piuliță; 8 - surub de reglare; 9 - un șurub de fixare a capacului unui cap; 10 - biscuit; 11 - manșon de placă; 12 - placă cu arc; 13 și 14 arcuri de supapă; 15 - ghidaj supape; 16 - saiba de tractiune; 17 - supapă; b - reglarea golurilor termice în mecanismul supapei

Orez. 8. Mecanismul de distribuție a gazului al motorului VAZ-2101:

a - dispozitiv mecanism: 1 - supapă; 2 - manșon de ghidare a supapei; 3 - capac de etanșare; 4 și 5 - arcuri supapelor; b - biscuit; 7 - placa cu arc; 8 - arc arc al manetei; 9 - pârghie; 10 - carcasa arborelui cu came; 11 - came; 12 - capacul mecanismului supapei; 13 - suport sferic al manetei; 14 - șurub de reglare; 15 - piuliță de blocare a șurubului de reglare; 16 - bucșă de oțel; 17 - saiba suport inferior; 18 - inel de reținere; 6 - succesiunea de reglare a jocurilor termice ale supapelor: A și B - marchează, atunci când sunt combinate, pistonul din al patrulea cilindru ajunge la c. m.t. în cursa de compresie; B - bolț de reglare; G - piuliță de blocare; 1-4 - secvența de reglare a supapei

Ciocniile angrenajelor de sincronizare și zgomotul din capacul angrenajului de sincronizare se contopesc cu zgomotul general, dar se aud în capacul angrenajului de sincronizare, în zona angrenării dinților.

Defecțiunile cauzate de uzura crescută a pieselor mecanismului de distribuție a gazului sunt eliminate în timpul reparației motorului.

Reglarea golurilor termice în mecanismele supapelor(pe un motor rece)

Motoare ZIL-130, -375, -375YAT, -375YA5

Prima modalitate (reglarea jocurilor pe cilindri în funcție de ordinea de funcționare a acestora): - se deșurubează piulițele care fixează capacele chiulasei, se scot capacele, se pune pistonul primului cilindru în poziția c. m.t. în cursa de compresie. Pentru a face acest lucru, rotiți arborele cotit până când orificiul de pe scripetele arborelui cotit se aliniază cu marcajul c. m.t. al indicatorului de sincronizare a aprinderii situat pe senzorul limitatorului de turație maximă a arborelui cotit (vezi tabel. 18, a). În această poziție a arborelui cotit, ambele supape ale primului cilindru sunt complet închise, se formează un spațiu între tija supapei și vârful culbutorului; - pentru a face acest lucru, ținând șurubul de reglare cu o șurubelniță (vezi Fig. 7, b), slăbiți piulița de blocare, apoi introduceți sonda în spațiul dintre tija supapei și vârful culbutorului și rotiți șurubul de reglare cu o șurubelniță până când sonda începe să muște în gol, - lăsați sonda în spațiu și în timp ce țineți șurubul cu o șurubelniță, strângeți piulița de blocare; scoateți sonda și verificați setarea spațiului (sonda de 0,25 mm ar trebui să intre liber în spațiu, iar sonda de 0,30 mm nu trebuie să treacă); - reglați jocurile în mecanismele de supapă ale cilindrilor rămași în funcție de ordinea de funcționare a acestora - 1-5-4-2-6-3-7-8, secvența de reglare este prezentată prin săgeți continue în fig. 9. După reglarea jocurilor din mecanismele supapelor următorului cilindru, rotiți arborele cotit cu un sfert de tură.

A doua modalitate (reglarea jocurilor în mecanismele supapelor simultan în mai mulți cilindri): - se pune pistonul cilindrului 1 în poziția c. m.t. în cursa de compresie în modul de mai sus; - reglati jocurile in mecanismele urmatoarelor supape - cilindru de intrare si evacuare 1, iesire 2, admisie 3, iesire 4 si 5, intrare 7 si 8 cilindri; - reglați jocurile în mecanismele supapelor rămase (reglați după rotirea arborelui cotit la 360 °).

Orez. 9. Schema de numerotare și funcționarea cilindrilor motorului KamAZ-740

După reglarea jocurilor într-un fel sau altul, puneți și fixați capacele chiulasei, porniți motorul și ascultați funcționarea acestuia.

Motor 3M3-53

Slăbiți șuruburile de montare și cu grijă, pentru a nu deteriora garniturile, îndepărtați capacele chiulasei.

Setați pistonul primului cilindru în poziția c. m.t. în cursa de compresie. Pentru a face acest lucru, deșurubați bujia, închideți etanș orificiul bujiei cu un dop de hârtie și rotiți arborele cotit până când bujia iese. Apoi scoateți capacul trapei de pe carcasa ambreiajului și, rotind arborele cotit, observați apariția semnelor de aliniere de pe volant prin orificiul trapei. Rotiți cu grijă arborele cotit până când indicatorul de pe carcasa ambreiajului se aliniază cu bila presată în volant sau până când crestătura de pe scripetele arborelui cotit se aliniază cu crestătura centrală a indicatorului. m.t. pe capacul angrenajelor de sincronizare.

Reglați jocurile din mecanismele supapelor primului cilindru în modul indicat mai sus.

Reglați jocurile în mecanismele supapelor ale cilindrilor rămași în funcție de ordinea de funcționare a motorului (1-5-4-2-6-3-7-8), rotind arborele cotit la 90 ° după reglarea jocurilor în mecanismele următoare cilindru.

motor KAMAZ-740

Jocurile termice în mecanismele supapelor sunt reglate simultan în doi cilindri, urmând unul după altul după ordinea de funcționare, în cursele de compresie sau de putere din acestea. Supapele mecanismelor reglabile trebuie să fie închise în acest moment.

La reglarea jocurilor, arborele cotit este setat succesiv în pozițiile I, II, III și IV. Poziția I este determinată în raport cu începerea injecției de combustibil în primul cilindru, restul - prin rotirea arborelui cotit din prima poziție la unghiuri de 180, 360 și 540 °.

Pentru reglarea jocurilor, este necesar: – Pentru a îndepărta capacele capetelor cilindrilor; - se verifică cuplul de strângere (trebuie să fie în intervalul 40-50 N m) și, dacă este necesar, se strâng piulițele pentru fixarea culbutoarelor și șuruburile pentru fixarea chiulaselor, respectând succesiunea stabilită; – puneți blocarea volantului în poziția inferioară (vezi Fig. 57, b); scoateți capacul gurii de vizitare din partea inferioară a carcasei ambreiajului; - introduceți o rangă în orificiile de pe volant și rotiți arborele cotit până când zăvorul se cuplează cu volantul; - verificați poziția marcajelor I și II (vezi Fig. 59) pe flanșa semicuplajului de antrenare a pompei de combustibil presiune ridicata la capătul carcasei ambreiajului de injecție de combustibil. Dacă semnele sunt în partea de jos, decuplați zăvorul de pe volant și rotiți arborele cotit cu o tură. În acest caz, zăvorul trebuie să intre în canelura de pe volant; - Montați blocarea volantului în poziția superioară; – rotiți arborele cotit într-un unghi de 60° (rotirea volantului cu o distanță unghiulară între două orificii adiacente corespunde unei rotiri a arborelui cotit cu 30°), adică în poziția I. În această poziție, supapele reglabilelor Cilindrii 1 si 5 sunt inchisi (tijele acestor cilindri trebuie rotite usor cu mana); - verificați distanța dintre degetele brațelor culbutoare și tijele supapelor 1 și 5 cilindri cu un calibre. Trebuie să intre cu forță un ecartament de 0,30 mm grosime pentru admisie și 0,40 mm pentru supapele de evacuare (supapele din față ale rândului drept de cilindri sunt de admisie, rândul din stânga sunt de evacuare). Un ecartament de 0,25 mm grosime pentru supapa de admisie și 0,35 mm pentru supapa de evacuare ar trebui să intre liber, iar o grosime de 0,30 mm pentru supapa de admisie și 0,40 mm pentru supapa de evacuare ar trebui să intre cu puțin efort. Cuplul de strângere al piuliței șurubului de reglare trebuie să fie între 40-50 N * m.

Reglarea ulterioară a jocurilor în mecanismele supapelor trebuie efectuată în perechi, în funcție de cilindrii indicați mai sus: în a 4-a și a 2-a (poziția II a arborelui cotit), a 6-a și a 3-a (poziția III), a 7-a și a 8-a (poziția IV) , rotind arborele cotit de fiecare dată în sensul de rotație cu 180°.

După reglare, porniți motorul și verificați funcționarea acestuia după ureche. Dacă mecanismele supapelor sunt reglate corect, atunci nu ar trebui să existe nicio bătaie în mecanisme. Apoi instalați capacul căminului carcasei volantului și capacele chiulasei. Blocarea volantului trebuie să fie în poziția sus.

Motor YaMZ-236

Pentru a regla golurile termice din mecanismele supapelor, este necesar: - opriți alimentarea cu combustibil cu suportul regulatorului; - deșurubați piulițele pentru fixarea capacelor chiulasei și îndoiți ambele capace - cu o cheie dinamometrică, verificați cuplul de strângere al șuruburilor lonjeroanelor axului culbutorului, care ar trebui să fie în intervalul 120-150 Nm, și strângerea piulițe ale știfturilor de fixare a chiulasei; - rotiți arborele cotit în sensul acelor de ceasornic (văzut din partea ventilatorului) cu o rangă introdusă în orificiul volantului sau cu o cheie pentru șurubul de fixare și, observând cu atenție mișcarea supapei de admisie a primului cilindru, setați momentul în care aceasta se ridică complet (adică se închide complet), apoi rotiți arborele încă 1/4-1/3 de tură. Această poziție a arborelui corespunde cursei de compresie în primul cilindru și ambele supape ale acestui cilindru sunt închise.

Cu un spațiu corect ajustat, o sondă de 0,25 mm grosime ar trebui să intre în spațiu cu o presiune ușoară, iar o sondă de 0,30 mm grosime cu ceva efort. Această cerință este îndeplinită la ajustarea jocurilor în mecanismele supapelor tuturor cilindrilor.

Pentru a regla jocurile termice în mecanismele supapelor următorului cilindru, este necesar să rotiți arborele cotit în direcția de rotație până când supapa de admisie este complet închisă, apoi încă 1/4-1/3 de tură.

Reglați jocurile în supapele cilindrilor rămași în ordinea descrisă pentru primul cilindru, după ordinea de funcționare a cilindrilor motorului: 1-4-2-5-3-6.

După dobândirea abilităților necesare, jocurile din mecanismele supapelor motorului YAME-236 pot fi reglate simultan pentru doi cilindri: primul și al patrulea;

2 și 5; a 3-a și a 6-a. Pentru a regla jocurile în mecanismele supapelor ale cilindrilor 1 și 4, arborele cotit trebuie rotit în sensul de rotație cu 40 ° după ce marcajul „20” de pe volantul 2 (vezi Fig. 57, c) este aliniat cu indicatorul de pe capacul carcasei ambreiajului. În acest caz, supapele mecanismelor reglabile trebuie să fie închise, ceea ce se verifică prin rotirea manuală a tijelor acestor supape. În această poziție a arborelui cotit, puteți regla jocurile în mecanismele supapelor ale cilindrilor 1 și 4. Rotiți secvențial arborele cotit în sensul de rotație cu 240 °, apoi ar trebui să reglați jocul în mecanismele supapelor ale cilindrilor 2 și 5, 3 și 6.

Există un singur semn pe volant și capacul angrenajelor mecanismului de distribuție a gazului, prin urmare, este posibil să se rotească arborele cotit cu numărul necesar de grade cu suficientă precizie în funcție de numărul de găuri din volant. Unghiul dintre două găuri adiacente este de 30°.

Pe motorul YAME-238, jocurile termice în mecanismele supapelor ale 1 și 5, 4 și 2, 6 și 3, 7 și 8 sunt reglementate în mod similar. Diferența constă în faptul că, după reglarea jocurilor în mecanismele supapelor fiecărei perechi de cilindri, arborele cotit trebuie rotit cu 180 ° în sensul de rotație.

Motor ZIL-645

Scoateți capacele chiulasei și orificiul de vizitare din partea inferioară a carcasei volantului; puneți zăvorul volantului de pe carterul său în poziția inferioară și rotiți arborele cotit cu o lamă de montaj, introducându-l în adânciturile dintre dinții coroanei volantului, până când zăvorul coincide cu fanta din volant.

În această poziție, verificați și reglați jocurile termice în mecanismele supapelor următorilor cilindri: 1 pentru supapa de admisie, al 2-lea pentru evacuare, al 4-lea pentru evacuare, al 5-lea pentru admisie și evacuare, al 6-lea pentru evacuare, al 7-lea pentru evacuare. pentru admisie si al 8-lea pentru supapa de admisie. Rotiți arborele cotit la 360° și reglați jocul supapelor cilindrilor rămași.

Motor RABA-MAN

Deschideți trapa de sus, îndepărtați suporturile conductei de admisie; deșurubați șuruburile care fixează capacele chiulasei și scoateți capacele; deșurubați șuruburile de montare ale culbutoarelor și scoateți rafturile cu culbutori; Strângeți șuruburile chiulasei în ordinea prezentată în Fig. 6, e, aplicând un cuplu de 180 N·m și instalați rafturile culbutoare ale supapei la loc; rotiți arborele cotit până când marcajul de pe volant se aliniază cu marcajul de pe carterul acestuia, în timp ce supapele primului cilindru (din partea volantului) sunt în poziția închis (sfârșitul cursei de compresie); verificați și, dacă este necesar, reglați jocurile termice din mecanismul supapei cilindrului I (trebuie să treacă cu ceva efort sondele de 0,2 mm grosime pentru supapa de admisie și 0,25 mm pentru supapa de evacuare); rotirea arborelui cotit în sensul de rotație cu 180 °, verificați și, dacă este necesar, reglați jocurile termice în mecanismele supapelor cilindrilor rămași în funcție de ordinea funcționării acestora: 1-5-3-6-2-4; puneți capacele chiulasei cu garnituri la locul lor și strângeți șuruburile de montare; instalați și asigurați suporturile țevii de admisie.

Motorul „Moskvich-2140”

Deconectați conducta de ventilație a carterului, scoateți furtunul flexibil de la conducta de admisie a filtrului de aer, deșurubați racordul conductei regulatorului de vid al distribuitorului de la carburator, deșurubați piulițele care fixează capacul chiulasei și scoateți-l din motor.

Setați pistonul primului cilindru în poziția c. m.t. în cursa de compresie, aliniind marcajul de pe scripetele arborelui cotit cu vârful bolțului de fixare (vezi tabel. 15).

Folosind un ecartament plat de 0,15 mm grosime, verificați golurile termice dintre capetele brațelor culbutoare și tijele supapelor de admisie și evacuare și reglați dacă este necesar. Sonda trebuie trasă printr-un efort ușor al mâinii.

Rotiți arborele cotit cu 180° în sensul acelor de ceasornic și verificați jocurile în mecanismul supapelor al cilindrului al 3-lea, apoi, rotind arborele cotit cu 180°, verificați succesiv jocurile din mecanismele supapelor ale cilindrului al 4-lea și al 2-lea.

motor VAZ

Deconectați legătura accelerației de la maneta de sârmă și cablul de comandă al clapetei de aer, îndepărtați filtrul de aer, capacul chiulasei, capacul distribuitorului fără a trage firele din acesta și, în locul capacului, instalați un dispozitiv pentru măsurarea unghiului de rotație al cursorul.

Rotiți arborele cotit până când marcajele A și B sunt aliniate (vezi Fig. 8, b). În această poziție, pistonul celui de-al 4-lea cilindru ajunge la c. m.t. în cursa de compresie. Reglați golurile supapei de evacuare a celui de-al 4-lea cilindru (a 8-a came) și a supapei de admisie a celui de-al 3-lea cilindru (a 6-a came). Înșurubarea și deșurubarea șurubului de reglare 14 (vezi Fig. 8, a), setați jocul necesar. Sonda de 0,15 mm grosime ar trebui să intre în spațiul dintre pârghia 9 și came 11 și să iasă din ea cu un efort ușor.

Rotiți arborele cotit cu 180° și reglați jocul pentru supapa de evacuare a cilindrului 2 (camă a 4-a) și supapă de admisie a cilindrului al 4-lea (camă a 7-a). Apoi, după următoarea rotație a arborelui cotit cu 180 °, jocurile pentru supapa de admisie a celui de-al 2-lea cilindru (a 3-a came) și supapa de evacuare a primului cilindru (a 1-a came) sunt reglate, după ce se rotește arborele cotit încă o jumătate de tură. , jocurile sunt reglate pentru supapa de admisie a 1-lea cilindru (a 2-a came) și supapa de evacuare a celui de-al 3-lea cilindru (a 5-a came).

După finalizarea ajustării, toate piesele îndepărtate trebuie reinstalate și asigurate.

Reglarea tensiunii lanțului de transmisie a mecanismului de distribuție a gazului vehiculelor VAZ, cu excepția VAZ-2105, este efectuată de un întinzător folosind o cheie specială (sau o cheie de 13 mm). Pentru a regla tensiunea lanțului, slăbiți piulița cu cap a întinzătoarei lanțului, rotiți arborele cotit cu 1-1,5 spire, astfel încât arcurile întinzătoarei să acționeze asupra sabotului și să stabilească automat tensiunea dorită a lanțului. După finalizarea acestei operațiuni, strângeți piulița cu cap.

La vehiculele VAZ-2105, îndepărtați capacul de protecție, slăbiți șuruburile de montare a rolei de tensionare și rotiți arborele cotit cu 2-3 ture. În același timp, arcul rolei de tensionare tensionează cureaua de transmisie fără nicio asistență. După aceea, strângeți șuruburile și instalați capacul.

La Categorie: - Intretinere auto