Давление во впускном коллекторе рено логан 1.6. Для чего нужен датчик абсолютного давления

Почти все системы управления двигателем, в которых не применяется датчик расхода воздуха, оборудованы датчиком абсолютного давления во впускном коллекторе (датчик разрежения).

Внешний вид датчиков абсолютного давления

В таких системах, на основании данных о давлении и температуре воздуха во впускном коллекторе, блок управления двигателем рассчитывает массу воздуха, содержащуюся в каждом сантиметре кубическом внутреннего объёма впускного коллектора. При каждом такте впуска, цилиндр "всасывает" разрежённый воздух из впускного коллектора, объём которого приблизительно равен внутреннему объёму цилиндра двигателя. Зная внутренний объём цилиндра двигателя (в cm 3) и предварительно рассчитав плотность всасываемого цилиндром воздуха (в g/cm 3), блок управления двигателем рассчитывает массу воздуха (в граммах), попадающего в цилиндр во время такта впуска. В соответствии с рассчитанной массой потребляемого двигателем воздуха, блок управления двигателем формирует импульсы управления топливными форсунками соответствующей длительности, достигая приготовления топливовоздушной смеси с составом, близким к заданному.

Точность расчёта массы потребляемого двигателем воздуха по его давлению и температуре невысока, так как объём потребляемого воздуха в значительной мере зависит от состояния цилиндропоршневой группы и газораспределительного механизма. Поэтому, в подобных системах управления двигателем для обеспечения приготовления топливовоздушной смеси с точно заданным составом, очень важным фактором является исправность функционирования датчика кислорода .

На многих автомобилях, датчик разрежения крепится к кузову автомобиля в моторном отсеке, а его входной штуцер соединяется с внутренним объёмом впускного коллектора посредством гибкого трубопровода.

Независимо от наличия в системе управления двигателем датчика расхода воздуха , на двигателях оборудованных турбонаддувом и / или компрессором датчик абсолютного давления во впускном коллекторе (датчик давления / разрежения) применяется всегда. Здесь, кроме прочего, показания датчика используются для измерения и регулирования величины избыточного давления, нагнетаемого турбокомпрессором и / или механическим компрессором. Такой датчик обычно крепится непосредственно к впускному коллектору. В корпус датчика часто бывает встроен датчик температуры воздуха во впускном коллекторе. Датчики давления могут быть штатно установлены на автомобиле для измерения давления в топливном баке, давлений в системе EGR, давления в системе кондиционирования воздуха в салоне, в тормозной системе, в шинах автомобиля...

Принцип действия датчика даления.

Большинство автомобильных датчиков давления преобразовывают значение давления на входном штуцере датчика в соответствующую ему величину выходного напряжения. Встречаются датчики, где в зависимости от входного давления изменяется частота выходного переменного напряжения (например, датчик абсолютного давления во впускном коллекторе производства FORD). В качестве датчиков давления во впускном коллекторе применяются датчики абсолютного давления. Внутри датчика абсолютного давления имеется вакуумная камера, из которой на этапе изготовления датчика был откачан воздух. Такой датчик "сравнивает" давление на входном штуцере с давлением в вакуумной камере - от этой разницы давлений и зависит выходной сигнал датчика.

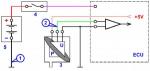

Схема включения датчика абсолютного давления. ECU

Блок управления двигателем.

- Точка подключения зажима типа "крокодил" осциллографического щупа.

- Точка подключения пробника осциллографического щупа для получения осциллограммы выходного напряжения датчика.

- Датчик абсолютного давления.

- Выключатель зажигания.

- Аккумуляторная батарея.

Обычно, с уменьшением величины абсолютного давления во впускном коллекторе (или, другими словами, с увеличением величины разрежения во впускном коллекторе) выходное напряжение датчика уменьшается. Но встречаются датчики, где зависимость выходного напряжения от входного давления обратно-пропорциональна. В качестве датчиков атмосферного давления применяются датчики абсолютного давления. Датчик атмосферного давления может быть выполнен как отдельный элемент системы управления двигателем, или может быть размещён непосредственно внутри корпуса блока управления двигателем. На некоторых автомобилях применяется датчик давления топлива в топливной рейке.

Типовые неисправности датчика абсолютного давления во впускном коллекторе.

В зависимости от устройства системы управления двигателем (наличие или отсутствие датчика расхода воздуха), неполадки в работе датчика могут привести как к переключению блока управления на аварийный режим работы, так и вовсе к невозможности запуска и работы двигателя. Применяемые в современных системах управления двигателем датчики давления обладают очень высокой надёжностью. В большинстве случаев, причиной неправильной работы датчика абсолютного давления во впускном коллекторе является неисправность соединения входного штуцера датчика с внутренним объёмом впускного коллектора. Часто соединяющий гибкий трубопровод разрывается, реже "закоксовывается" (либо сам трубопровод, либо штуцер во впускном коллекторе). Поэтому, при проведении проверки датчика абсолютного давления во впускном коллекторе, необходимо обязательно проверить исправность трубопровода. Необходимость замены датчика иногда возникает по причине неисправности датчика температуры воздуха, который может быть конструктивно объединён с датчиком абсолютного давления во впускном коллекторе. Тем не менее, встречаются и случаи выхода из строя самого датчика абсолютного давления. При необходимости, можно провести проверку датчика. Для этого необходимо обеспечить подвод к штуцеру датчика различных значений давления / разрежения в допустимых для данного датчика пределах (путём запуска двигателя, если это возможно, или другими вспомогательными средствами), контролируя при этом выходной сигнал датчика.

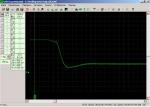

Осциллограмма выходного напряжения исправного датчика абсолютного давления впускном коллекторе. Пуск двигателя и работа на холостом ходу без нагрузки.

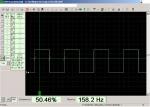

Выходное напряжение датчика изменяется пропорционально величине давления во впускном коллекторе. В данном случае, с увеличением разрежения во впускном коллекторе, выходное напряжение датчика уменьшается. <> Характеристика датчика абсолютного давления во впускном коллекторе производства FORD имеет следующую зависимость: -при включенном зажигании и остановленном двигателе (разрежение во впускном коллекторе при этом отсутствует) частота выходного напряжения датчика составляет около 160 Hz; -при работе прогретого до рабочей температуры двигателя на холостом ходу без нагрузки (величина разрежения во впускном коллекторе составляет ~0,65 Bar), частота выходного напряжения датчика составляет около 105 Hz; -при увеличенной до 3-х тысяч оборотов в минуту частоте вращения коленчатого вала двигателя на холостом ходу (величина разрежения во впускном коллекторе составляет ~0,7 Bar), частота выходного напряжения датчика составляет около 100 Hz.

Осциллограмма выходного напряжения исправного датчика абсолютного давления во впускном коллекторе производства FORD. Зажигание включено, двигатель остановлен.

Дифференциальный датчик давления.

В некоторых системах управления двигателем, для измерения величины расходуемых системой EGR (Exhaust Gas Recirculation) отработавших газов, применяется дифференциальный датчик давления. Дифференциальный датчик давления отличается от датчика абсолютного давления наличием двух штуцеров - внутренняя камера датчика не загерметизирована, а соединена с дополнительным, вторым штуцером. За счёт этого, дифференциальный датчик давления сравнивает между собой давления на входных штуцерах; выходной сигнал датчика пропорционален этой разнице давлений. Система EGR служит для уменьшения количества выбрасываемых двигателем в атмосферу вредных окислов азота. Система EGR подводит часть отработавших газов к впускному коллектору, размешивая топливовоздушную смесь отработавшими газами. За счёт этого уменьшается температура сгорания топливовоздушной смеси и как следствие, уменьшается количество выбрасываемых двигателем в атмосферу окислов азота. Измерение величины потока отработавших газов от клапана EGR к впускному коллектору при помощи дифференциального датчика давления осуществляется следующим образом. В патрубке, соединяющем выход клапана EGR с впускным коллектором, имеется калиброванное сужение. Это сужение создаёт незначительное препятствие протекающим по патрубку отработавшим газам, вследствие чего, давление газов перед сужением оказывается несколько выше давления газов за сужением. Чем больше величина потока отработавших газов, протекающих через сужение, тем большая возникает разница давлений газов перед сужением и за ним. Входные штуцеры дифференциального датчика давления соединены с патрубком клапана EGR - один штуцер соединён с полостью до калиброванного сужения, а второй штуцер соединён с полостью за калиброванным сужением. С увеличением потока отработавших газов от клапана EGR к впускному коллектору, увеличивается разница давлений подводимых к входным штуцерам дифференциального датчика давления, датчик преобразовывает эту разницу давлений в напряжение. Таким образом, выходное напряжение дифференциального датчика давления оказывается пропорциональным величине потока отработавших газов от клапана EGR к впускному коллектору двигателя.

Приложение 1

Характеристики некоторых датчиков абсолютного давления

| Разрежение | GM, V | FORD, Hz | |

| мм рт.ст. | Bar | ||

| 0 | 0 | 4,80 | 156...159 |

| 25,7 | 0,034 | 4,52 | |

| 51,4 | 0,067 | 4,46 | |

| 77,1 | 0,103 | 4,26 | |

| 102,8 | 0,137 | 4,06 | |

| 128,5 | 0,171 | 3,88 | 141...143 |

| 154,2 | 0,206 | 3,66 | |

| 179,9 | 0,240 | 3,50 | |

| 205,6 | 0,274 | 3,30 | |

| 231,3 | 0,308 | 3,10 | |

| 257 | 0,343 | 2,94 | 127...130 |

| 282,7 | 0,377 | 2,76 | |

| 308,4 | 0,411 | 2,54 | |

| 334,1 | 0,445 | 2,36 | |

| 359,8 | 0,480 | 2,20 | |

| 385,5 | 0,514 | 2,00 | 114...117 |

| 411,2 | 0,548 | 1,80 | |

| 436,9 | 0,582 | 1,62 | |

| 462,6 | 0,617 | 1,42 | 108...109 |

| 488,3 | 0,651 | 1,20 | |

| 514 | 0,685 | 1,10 | 102...104 |

| 539,7 | 0,720 | 0,88 | |

| 565,4 | 0,754 | 0,66 | |

Приложение 2

Таблица переводов из одной системы в другую

19.08.2007Проверка разряжения во впускном коллекторе

Прежде чем приступать к проверке разряжения во впускном коллекторе, рассмотрим работу 4-х тактного двигателя.

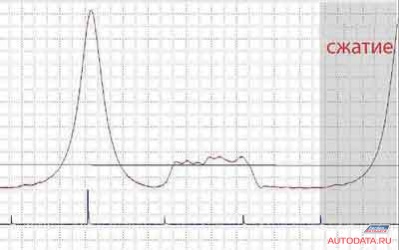

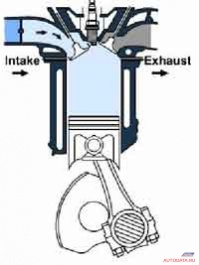

1.Такт сжатия.

Поршень идет вверх, рабочая смесь сжимается. Растет давление, повышается температура. Клапана закрыты.

Степень сжатия в бензиновом двигателе подбирается так, что бы температура в конце такта сжатия не превышала температуру самовоспламенения рабочей смеси. Примерная температура составляет 300-400 градусов Цельсия.

В дизельном двигателе сжимается не рабочая смесь, а чистый воздух. Степень сжатия здесь подбирается таким образом, чтобы температура в конце такта сжатия превышала температуру самовоспламенения топлива. После чего происходит его впрыск и начало самовоспламения. Примерная температура составляет порядка 700 градусов Цельсия.

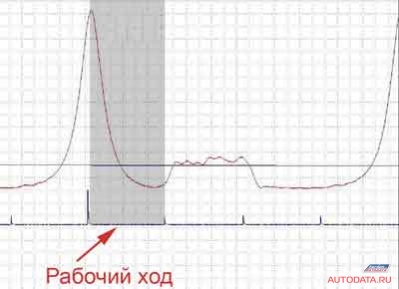

2.Рабочий ход.

Смесь воспламенилась. Растет температура, но так как горение происходит в замкнутом объеме, так же повышается давление. Скорость горения составляет порядка 20-40 м/сек (в зависимости от качества смеси). Поэтому воспламенение должно произойти раньше ВМТ (верхней мертвой точки) - так называемый угол опережения зажигания (для бензиновых двигателей) или угол опережения впрыска (для дизельных двигателей). Обычно этот угол составляет порядка 10 градусов до ВМТ. При этом пик максимального давления возникает (за счет конечного времени горения смеси) через 10-12 градусов после ВМТ. Делается это для предотвращения перегрузок цилиндропоршневой группы и защиты от детонации.

Давление Р в камере сгорания создает усилие F на поршень.

F=P*S п

где S п - площадь поршня

Получаемая работа равна:

A = F * L

где A - получаемая работа

F - сила, действующая на поршень

L -перемещение поршня

Итак, получаемая работа на рабочем такте равна:

A= P*L*S п

При увеличении объема (поршень двигается вниз) давление падает. Зависимость получаемой работы приобретает интегральную зависимость от перемещения поршня, но расчет данной зависимости выходит за рамки данной статьи.

Как видим, чем больше давление в цилиндре, тем больше мы получаем механической работы при одном и том же количестве сжигаемого топлива. Высокофорсированные двигателя имеют большую мощность (а соответственно экономичность), чем низко форсированные. Дизельные двигатели превосходят бензиновые по этим параметрам из-за более высокой степени сжатия и соответственно более высоких давлений

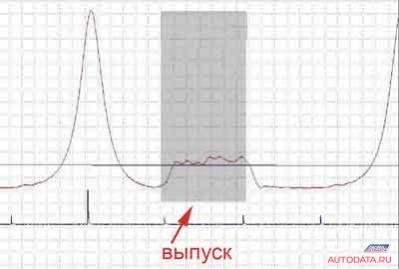

3.Такт выпуска (продувки)

Открывается выпускной клапан, поршень двигается вверх, выталкивая отработанные газы. Они выходят через ограниченное отверстие, поэтому давление на такте выпуска превышает атмосферное. Сопротивление на выходе создают: ограниченное отверстие в клапанах, наличие элементов выпускного тракта.

При этом создается противодавление движению поршня и часть энергии, запасенной в маховике, расходуется на преодоление этого противодавления.

![]()

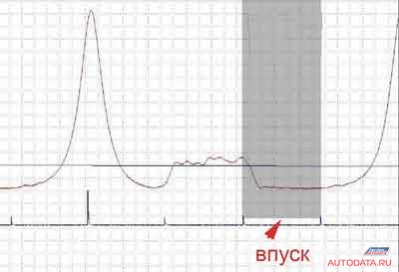

3.Такт впуска

Открыт впускной клапан, поршень идет вниз. Свежая смесь поступает в цилиндр через ограниченное сечение впускного клапана и на холостом ходу (ХХ) также через прикрытую дроссельную заслонку. Создается разряжение (давление ниже атмосферного). При движении поршня вниз это создает усилие, мешающее перемещению поршня. Еще одна часть энергии, запасенная в маховике, уходит на преодоление этого усилия.

Снова наступает такт сжатия. Поршень движется вверх, сжимая смесь. Необходимая для этого энергия опять берется из энергии вращения маховика, запасенной во время рабочего хода.

Таким образом, энергетический баланс неутешителен: мы получаем механическую работу только в одном такте. В трех других мы эту работу тратим.

Способы повышения получаемой работы.

Способ только один - повышение давления в цилиндре. При его повышении мы получаем большую работу, но рискуем получить детонацию. Поэтому степень сжатия, угол зажигания (впрыска) ограничено. Дизельное топливо более стойко к детонации, поэтому дизеля способны работать при больших давлениях (получать большую механическую работу при равных затратах топлива)

Способы минимизации потерь.

1.Такт выпуска.

Необходимо уменьшить гидростатическое сопротивление выходу газов. Применение много клапанных двигателей и содержание в порядке выхлопного тракта позволяет частично решить эту проблему.

2.Такт впуска.

Уменьшение гидростатического сопротивления можно получить путем применения много клапанных двигателей.

3.Такт сжатия.

Неизбежные потери.

Рассмотрим поподробнее, что происходит во впускном коллекторе во время рабочего цикла на холостом ходу. Когда закрыт впускной клапан, давление в нем равно атмосферному. На такте впуска смесь поступает в цилиндр через ограниченное отверстие в дроссельной заслонке. Во впускном коллекторе возникает разряжение (абсолютное давление ниже атмосферного). Впускной клапан закрывается, давление снова возрастает. Мы можем видеть пульсации давления. Но так как одноцилиндровые двигателя встречаются достаточно редко, пульсации давления (разряжения) от разных цилиндров накладываются друг на друга и во впускном коллекторе возникает какое то среднее давление, которое ниже атмосферного (т.н. «разряжение»).

Термины «абсолютное давление» и «разряжение» вызывают путаницу даже у производителей приборов для измерения разряжения (вакуумметров). Очень часто приходиться слышать фразу «отрицательное давление». Это неверно - давление либо есть, либо его нет (абсолютный вакуум). Давление отрицательным быть не может! Абсолютное давление в вакууме равно нулю, а атмосферное давление равно 100 кРа (100 кило Паскалей). Во впускном коллекторе на холостом ходу (дроссельная заслонка прикрыта) ниже атмосферного (т.е. ниже 100 кРа), но выше абсолютного вакуума (0 кРа). Разряжением называют разницу между атмосферным давлением и фактическим давлением во впускном коллекторе.

Производители автомобилей нормируют абсолютное давление во впускном коллекторе на холостом ходу при исправном двигателе на уровне 20 кРа (автомобили типа ВАЗ - на уровне 40 кРа). Разряжение при этом составляет 80 кРа (100 кРа - 20 кРа = 80 кРа). Для ВАЗов соответственно 60 кРа (увы, технология изготовления не позволяет получить разряжение, соответствующее уровню мировых производителей).

Абсолютное давление в 20 кРа (разряжение 80 кРа) считается нормой, но на практике для исправного двигателя можно считать допустимым абсолютное давление 30 кРа (разряжение 70 кРа). Автору данной статьи всего несколько раз попадались автомобили с идеальным абсолютным давлением (разряжением). Давление в 40 кРа (разряжение 60 кРа) допустимо только для ВАЗов. При давлении в 50 кРа - имеют место серьезные проблемы в двигателе.

Факторы, влияющие на абсолютное давление (разряжение) будут рассмотрены в следующей части.

Рязанов Федор

|

|

Неисправный датчик абсолютного давления воздуха может стать причиной многих проблем, вплоть до невозможности движения автомобиля.

За полноценную работу инжекторных двигателей отвечает большое количество электронных устройств, в том числе и датчик абсолютного давления воздуха во впускном коллекторе. Прибор возможно не из основных, но его нестабильная работа однозначно приведет либо к перерасходу топлива, либо к полной невозможности движения транспортного средства. Исходя из этого, знания о том, что собой представляет датчик абсолютного давления, за что отвечает, какие симптомы его поломки и как их устранить просто необходимы для настоящего автолюбителя.

Крепление датчика абсолютного давления на кузове

Датчик абсолютного давления воздуха крепится либо непосредственно на впускном коллекторе, либо соединен с ним гибким шлангом.

Место, где находится датчик абсолютного давления, для различных автомобилей может отличиться. Чаще всего, он расположен в моторном отсеке и прикреплен к кузову. Входной штуцер при этом соединен с рабочим объемом входного коллектора при помощи шланга.

На двигателях с турбонаддувом и компрессором датчик крепится напрямую к коллектору. В таком случае он выполняет еще и функции регулировки и измерения избыточного давления, которое создается турбо- или механическим компрессором. В подобных системах он может использоваться как вместе с контроллером расхода воздуха, так и без него.

Стоит отметить, что часто в современных автомобилях совмещают датчик абсолютного давления и температуры в одном корпусе. Это позволяет создавать более точный сигнал управления, передаваемый на электронный блок управления, так как в таком случае учитывается не только давление воздуха, но и его температура.

Принцип работы

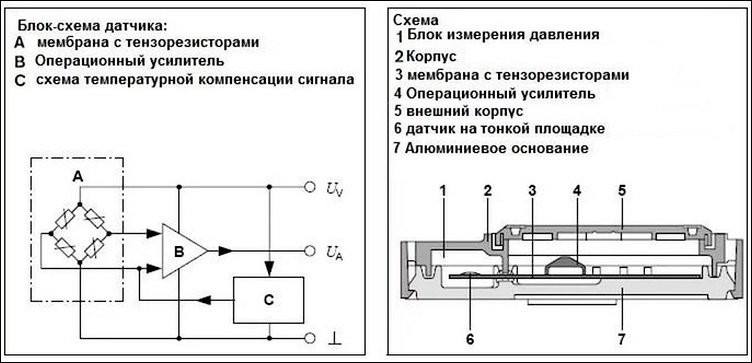

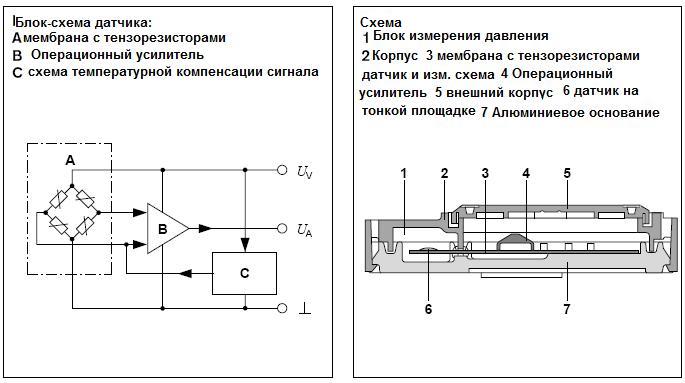

Схема датчика абсолютного давления воздуха

Датчик абсолютного давления выполняет функции контроля количества воздуха, пройденного через дроссельную заслонку. Зная его, система формирует импульс форсункам, и в камеру сгорания попадает количество топлива, которое соответствует оптимальному соотношению топливной смеси.

Принцип работы датчика абсолютного давления основан на изменении проводимости пьезорезисторов.

Для понимания процесса рассмотрим, что происходит внутри устройства:

- На диафрагму, которая является чувствительным элементом прибора, действует давление из входного коллектора деформируя ее поверхность. С противоположной стороны диафрагмы при этом находиться область вакуума. Именно из-за этого узел носит название — датчик абсолютного давления.

- Деформация поверхности диафрагмы происходит за счет растягивания. При этом тензорезисторы, которые расположены на поверхности, изменяют свое сопротивление за счет пьезорезистивного эффекта. Пропорционально изменению сопротивления происходит изменение напряжения.

- Тензорезисторы соединены по схеме «мост» и поэтому имеют большую чувствительность. Еще больше ее увеличивает чип, расположенный в датчике. В результате, на выходе из датчика напряжение может принимать значение от 1 до 5В.

- Выходной сигнал поступает на входной канал электронного блока управления, где он оценивается и на его основе формируется команда для форсунок. При этом, чем выше напряжение, тем больше давление.

Принцип работы датчика абсолютного давления воздуха основан на изменении проводимости пьезорезисторов.

По величине определяемого давления датчики делят на те, что используются в атмосферных двигателях (определяют от 0 до 1 атмосферы), и те, что используются с турбодвигателями или двигателями оснащенными механическими нагнетателями (определяют от 0 до 2 атмосфер).

Признаки неисправности

Вариант крепления датчика абсолютного давления

Для того, чтобы сделать вывод о проблемах с устройством, необходимо понимать к каким последствиям приводит частичная или полная его неработоспособность. Приведем признаки, которые прямо или косвенно указывают на возможность выхода из строя прибора:

- неустойчивая работа двигателя;

- высокий расход топлива;

- ухудшенная динамика при разгоне;

- запах бензина из выхлопной трубы;

- долгое прогревание двигателя;

- не падают обороты;

- резкие рывки при переключении передач;

- повышенный гул.

Неиспраавность датчика абсолютного давления воздуха приводит к неустойчивой работе двигателя, которая проявляется в некоторых явно выраженных признаках.

Датчик абсолютного давления, признаки неисправности которого совпадают с вышеперечисленными, в обязательном порядке необходимо проверить.

Как проверить датчик абсолютного давления

Диагностика датчика абсолютного давления

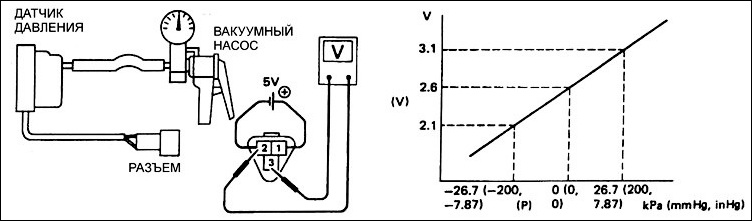

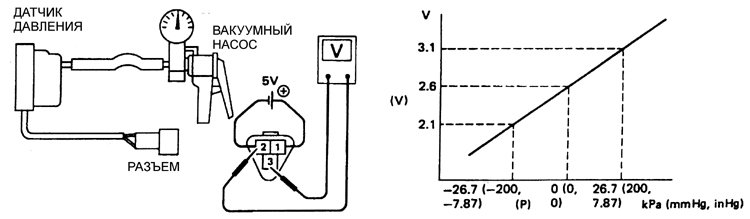

Для различных типов приборов отличается и методика их проверки. Для аналогового типа проверка будет заключаться в следующем:

- К вакуумному шлангу, расположенному между датчиком и коллектором, подключить переходник с манометром.

- Запустить двигатель на холостых оборотах. Если по прошествии некоторого времени разрежение в коллекторе невелико (425 — 520 мм рт.ст.), то необходимо проверить герметичность гибкого шланга, а также правильность установки ремня распредвала и целостность диафрагмы датчика.

- Вместо манометра подсоединить вакуумный насос.

- Создать, при помощи насоса, разрежение около 560 мм рт. ст.

- После прекращения откачки давление должно сохраняться не менее 30 с.

Схема проверки датчика абсолютного давления воздуха

Проверка датчика абсолютного давления во впускном коллекторе цифрового типа проходит следующим образом:

- Взять тестер и настроить его на режим вольтметра (до 20 В).

- Включить зажигание.

- Найти контакты земли, сигнала и питания.

- Положительный щуп вольтметра соединить с сигнальным выводом датчика. Прибор должен показывать напряжение в 2,5В относительно массы.

- Тестер переключить в режим тахометра.

- Отсоединить вакуумный шланг.

- Положительный щуп подключить к сигнальному выводу, а отрицательный к заземлению датчика.

- Показания прибора должны находиться в диапазоне 4500-4900 об/мин.

- Подключить вакуумный насос.

- Меняйте значение разрежения при помощи насоса, отслеживая показания тахометра. Давление и показания прибора должны быть стабильными.

- После отключения насоса показания прибора должны вернуться к значению 4500-4900 об/мин.

При проверке датчика абсолютного давления воздуха необходимо подключение к нему вакуумного насоса.

В результате, если узел не проходит одну из проверок, его необходимо либо отремонтировать, либо заменить. Стоимость датчиков достаточно высокая, поэтому ремонт может быть весьма целесообразным. Однако, конструкция устройства не рассчитана на проведение ремонта, поэтому все манипуляции приходится проводить на свой страх и риск.

Ремонт датчика абсолютного давления

Старый датчик абсолютного давления

Мелкие ремонтные операции доступны любому автолюбителю. При более сложных вариантах поломки необходимо обратиться к специалисту или заменить устройство полностью. Из доступных операций можно определить следующую последовательность действий по устранению дефектов: ![]()

Датчики абсолютного давления, ремонт которых уже не возможен подлежат замене.

Замена датчика абсолютного давления

Замена датчика абсолютного давления воздуха

С заменой, практически, никаких сложностей не возникает. Для этого достаточно снять гибкий шланг, соединяющий прибор с входным коллектором. Отсоединить колодку жгута проводов и открутить крепежные болты. После всего вышеперечисленного снимается дефектное устройство и устанавливается новое. При установке, операции соответственно выполняются в обратном порядке.

Стоит отметить, что понимание того, что такое датчик абсолютного давления воздуха, каковы его функции и принцип работы, позволит разобраться в процессах, происходящих под капотом автомобиля. Это даст возможность вовремя принимать правильные решения и повысит безопасность и качество передвижения.

Все современные автомобили оснащены электронной системой управления двигателем, которая регулирует работу силового агрегата при помощи информации, снимаемой со специальных датчиков. Одним их таких устройств выступает датчик давления воздуха или МАР-сенсор, установленный во впускном коллекторе. Он реагирует на все изменения давления во впускном такте, а ЭБУ двигателя, в зависимости от показаний прибора, обеспечивает приготовление оптимальной горючей смеси.

Назначение и принцип работы датчика абсолютного давления

Датчик давления предназначен для измерения абсолютного давления, то есть давления воздуха относительно вакуума. Полученные данные используются системой управления двигателем для вычисления плотности воздуха и его расхода при оптимизации приготовления воздушно-топливной смеси. Прибор выступает альтернативой расходомера воздуха, а в некоторых моделях авто работает совместно с расходомером.

В современных датчиках применяют две технологии измерения: микромеханическую и тонкопленочную. Первая – более прогрессивная, так как производит более точные измерения, и большинство датчиков изготовлены именно по ней. При наличии в двигателе турбонаддува, между компрессором и коллектором ставят дополнительный датчик, регулирующий давление наддува в зависимости от потребности двигателя, который конструктивно идентичен ДАД.

В конструкции датчика давления воздуха присутствует 2 камеры – атмосферная, связанная со впускным коллектором, и вакуумная. Там же расположены 4 тензорезистора, прикрепленных к диафрагме, и электронный чип. Давление воздуха действует на диафрагму, и она перемещает тензорезисторы, которые в зависимости от положения меняют сопротивление, что в итоге влияет на величину импульса от чипа к блоку управления.

Чувствительные полупроводники для повышения импульса соединены по схеме моста, а исходящее напряжение изменяется от 1 до 5 В. Полученное напряжение позволяет ЭБУ определить давление во впускном коллекторе – чем оно больше, тем показатель считается выше. Исходя из типа датчика, он выдает различный тип сигнала – цифровой или аналоговый. В аналоговом приборе дополнительно устанавливают аналогово-цифровой преобразователь.

Датчик получает результаты о давлении воздуха следующим образом:

- Воздушный поток в коллекторе давит на диафрагму прибора, и она изгибается.

- При механическом растяжении диафрагмы на тензорезисторах меняется сопротивление, то есть наблюдается пьезорезистивный эффект.

- Пропорционально сопротивлению тензорезисторов, меняется напряжение.

- Полупроводники в датчике соединены по мостовой схеме и очень чувствительны. Электрическая схема, расположенная в приборе, мостовое напряжение усиливает, в итоге на выходе оно изменяется в пределах 1-5 В.

- Исходя из того, какое выходное напряжение поступает в блок управления, рассчитывается уровень давления на впускном клапане. Более высокое напряжение соответствует более высокому давлению.

Признаки неисправности датчика абсолютного давления

О возникшей неисправности ДАД свидетельствуют следующие признаки:

- Увеличение расхода топлива. Прибор подает в блок управления данные о высоком давлении воздуха, которое фактически гораздо ниже. По этой причине БУ подает в цилиндры богатую смесь.

- Падает динамика двигателя, не улучшающаяся при прогреве.

- При работе мотора из выхлопной трубы ощущается запах топлива.

- Работающий двигатель даже в теплое время года выдает белый выхлоп.

- Двигатель в холостом режиме работы долго не сбрасывает обороты.

- При переключении передач заметны рывки машины.

- Нестабильная работа двигателя во всех режимах работы, наличие посторонних шумов, зачастую переходящих в гул.

Возможные причины неисправности

Датчик абсолютного давления – достаточно надежное устройство, но иногда он выходит из строя, вызывая переключение работы двигателя в аварийный режим, и даже препятствуя запуску мотора. Причин неполадок в работе ДАД существует несколько:

- Плохое соединение датчика и входного штуцера.

- Закоксованный трубопровод, который имеет достаточно гибкую конструкцию.

- Поломка датчика температуры воздуха, который связан с ДАД, а иногда объединен с ним в одном корпусе.

- Разгерметизация вакуумного шланга по причине повреждения или отключения от датчика.

- Обрыв контакта «масса».

- Неисправность внутри датчика.

Проверка датчика абсолютного давления

В различных моделях авто конструкция датчика может отличаться, и, следовательно, алгоритм проверки тоже. Следующая обобщенная инструкция позволит исследовать большинство типов приборов. Для этого понадобятся:

- Простой вакуумный манометр.

- Тестер или вольтметр.

- Вакуумный насос.

- Тахометр.

Проверка датчика давления воздуха состоит из следующих этапов:

- Для проверки аналогового датчика, его переходник подключается к вакуумному шлангу между датчиком давления и впускным коллектором. К переходнику также подсоединяют манометр.

- Двигатель запускают и дают ему некоторое время поработать на холостых оборотах. При показателе разрежения в коллекторе менее 529 мм рт. ст., проверяют целостность вакуумного шланга, так как через повреждения на нем утрачивается часть воздуха. Также следует обратить внимание на состояние диафрагмы датчика, на которой могут присутствовать как заводские, так и приобретенные при эксплуатации дефекты.

- После снятия показаний манометра, его заменяют на вакуумный насос, после чего создают разрежение 55-56 мм рт. ст. и прекращают откачку. При исправном датчике разрежение будет сохраняться 25-30 сек. Если требование не выполняется – датчик подлежит замене.

- При проверке цифрового датчика пользуются тестером в режиме вольтметра.

- Включают зажигание, находят контакты заземления и питания. К вольтметру подключают провод, соединенный с сигнальным контактом тестируемого датчика. При его нормальной работе напряжение будет составлять около 2,5 В. При наличии неисправностей – отличаться в большую или меньшую сторону.

- Тестер переключают в режим работы тахометра и отсоединяют от ДАД вакуумный шланг. Положительный ввод подключают к сигнальному проводу, а минус – к заземлению. При исправном датчике тахометр выдаст результат – 4400-4850 об/мин.

- Снова используется вакуумный насос, который подключается к датчику давления. Насосом постоянно меняют разрежение в приборе и следят за показаниями тахометра. При исправном датчике разрежение и показатели тахометра будут стабильными.

- При отключении вакуумного насоса, тахометр останавливается на показателе 4400-4900 об/мин. Если показания отличаются от указанных в ту или иную сторону – датчик неисправен.

Ремонт

После диагностики неисправности ДАД, приступают к ее устранению. При мелкой поломке, поддающейся ремонту, прибор оставляют. Если прибор выдает неправильные показания – необходима его полная замена. Конструкция датчика на проведение ремонта не рассчитана, и все действия, направленные мастером на устранение неисправностей, проводятся на его страх и риск. Но стоимость нового прибора достаточно высока, и все манипуляции в случае успеха становятся оправданными.

Ремонт датчика осуществляют в определенной последовательности:

- Ножом или другим острым инструментом снимают крышку прибора, после чего выявляют местонахождение неисправности.

- Контакты чистят от загрязнений и ржавчины, проверяют надежность их соединения, а после чистки просушивают, заливают силиконовым герметиком, и снова сушат. На собранном приборе герметиком заделывают все стыки.

- Прибор устанавливают на автомобиль и проверяют его исправность. Быстрый запуск двигателя и его ровная работа означают исправность прибора. Если ремонт не принес ожидаемых результатов – датчик меняют на новый.

У многих водителей возникает такая проблема, как слишком большой расход топлива. В поиске причины можно разобрать и собрать весь автомобиль, однако очень часто виной всему является небольшой по размерам датчик электронной системы управления работой бензинового двигателя – датчик абсолютного давления. Если он сломается полностью, что бывает не так уж часто, машина может вообще не завестись и не поехать. Однако, при частичных неисправностях последствия могут быть самыми разнообразными, так что повышение расхода топлива – только одна из них.

Чтобы в случае возникновения подобной ситуации не пришлось долго морочиться с автомобилем, мы решили подробно ознакомить Вас с особенностями функционирования датчика абсолютного давления и научить распознавать основные признаки его неисправности. Также, остановимся на вопросе о том, как правильно осуществить проверку датчика и в чем может заключаться его ремонт.

Как устроен и в чем заключается принцип работы датчика абсолютного давления?

Итак, датчик абсолютного давления , о котором мы сегодня будем говорить, установлен во впускном коллекторе автомобиля. Данные, которые он получает во время работы автомобильного механизма, передаются на электронную систему управления двигателем. Эта информация служит для того, чтобы можно было рассчитать плотность воздуха в коллекторе и определить его массовый расход. Нужно это все для оптимизирования процессов образования и сгорания смеси топлива и воздуха, которая и приводит в движение автомобиль. Этот датчик является хорошей альтернативой привычного для всех расходометра воздуха, а в некоторых автомобилях датчик абсолютного давления используется вместе с ним.

Но почему же датчик давления, который устанавливается во впускном коллекторе, еще называют датчиком абсолютного давления? Дело в том, что он показывает давления воздуха в коллекторе соотнося его с вакуумом, то есть, абсолютом.

Стоит отметить, что на автомобилях с бензиновыми двигателями с турбонадувом очень часто вместе с датчиками абсолютного давления проводится установка датчиков, которые измеряют давление наддува.

Последний устанавливается между турбокомпрессором и впускным коллектором, выполняя роль регулировщика давления необходимого для потребностей двигателя наддува. Более того, если говорить о двигателях TSI, которые имеют двойной наддув, то на них стандартно устанавливается три датчика для измерения давления: один во впускном трубопроводе, второй для измерения давления наддува и третий во впускном коллекторе, о котором мы и говорим. А вот в двигателях с турбонаддувом, которые работают на дизеле, устанавливается только датчик наддува. Но не смотря не то, что три названные датчики выполняют разные функции, все они имеют идентичную конструкцию.

Стоит отметить, что на автомобилях с бензиновыми двигателями с турбонадувом очень часто вместе с датчиками абсолютного давления проводится установка датчиков, которые измеряют давление наддува.

Последний устанавливается между турбокомпрессором и впускным коллектором, выполняя роль регулировщика давления необходимого для потребностей двигателя наддува. Более того, если говорить о двигателях TSI, которые имеют двойной наддув, то на них стандартно устанавливается три датчика для измерения давления: один во впускном трубопроводе, второй для измерения давления наддува и третий во впускном коллекторе, о котором мы и говорим. А вот в двигателях с турбонаддувом, которые работают на дизеле, устанавливается только датчик наддува. Но не смотря не то, что три названные датчики выполняют разные функции, все они имеют идентичную конструкцию.

Знакомимся с конструкцией датчика абсолютного давления

На сегодняшний день существует две технологи производства датчиков описываемого типа. Это микромеханическая и толстопленочная. Первая из них считается более прогрессивной, поскольку позволяет получать более точные данные относительно ситуации в коллекторе, поэтому и большая часть датчиков на современных автомобилях и произведены непосредственно по микромеханической технологии. Конструкцию микромеханического датчика абсолютного давления составляет измерительный элемент , который в свою очередь состоит из:

- кремневого чипа;

Диафрагмы, которая непосредственно и изготавливается по микромеханической технологии;

Четырех тензорезисторов, которые устанавливаются на диафрагме.

Для того, чтобы датчик мог дать точную информацию о соотношения давления в коллекторе и в вакууме, в нем по одну сторону диафрагмы располагается небольшая камера с вакуумом, тогда как с другой стороны на диафрагму воздействует воздух, находящийся во впускном коллекторе. Существуют также конструкции, где воздух воздействует не непосредственно на диафрагму, а на специальный защитный гелевый слой, через который поступает такая же точная информация, как и без него. Плюс использования гелевого слоя – это возможность в разы продлить срок службы самой диафрагмы и датчика давления в целом.

Для того, чтобы датчик мог дать точную информацию о соотношения давления в коллекторе и в вакууме, в нем по одну сторону диафрагмы располагается небольшая камера с вакуумом, тогда как с другой стороны на диафрагму воздействует воздух, находящийся во впускном коллекторе. Существуют также конструкции, где воздух воздействует не непосредственно на диафрагму, а на специальный защитный гелевый слой, через который поступает такая же точная информация, как и без него. Плюс использования гелевого слоя – это возможность в разы продлить срок службы самой диафрагмы и датчика давления в целом.

Сам чувствительный элемент находится непосредственно в корпусе датчика. Также, кроме него здесь может устанавливаться еще один абсолютно независимый датчик для определения температуры воздуха. По этой причине название «датчик абсолютного давления» иногда продолжают словосочетанием «и температуры воздуха».

Каким образом датчик получает данные о давлении воздуха?

Схема, по которой можно понять всю суть функционирования датчика абсолютного давления, является достаточно простой даже для далеких от физики и механики людей:

1. Поскольку на диафрагму, как главный чувствительный элемент датчика, с одной стороны действуют потоки воздуха коллектора, под их давлением она изгибается.

2. Происходит механическое растяжение диафрагмы, которые приводит к тому, что тензорезисторы меняют сопротивление. Если употреблять более профессиональные слова, происходит пьезорезистивный эффект.

3. Вместе с сопротивлением тензорезисторов, а вернее пропорционально ему, происходит изменение напряжения.

4. Поскольку тензорезисторы соединяются между собой по мостовой схеме, они являются очень чувствительными. Также усиливает это мостовое напряжение и электрическая схема чипа, который стоит в датчике. На выходе датчика напряжение может колебаться от 1 до 5В.

5. На основании того, какой показатель выходного напряжения передается на электронный блок управления, и происходит оценка уровня давления во впускном клапане в целом. Чем выше показатель напряжения, тем выше показатель давления.

Если не заводить автомобиль, то уровень давления во впускном коллекторе будет таким же, как и уровень атмосферного давления. Но вот поскольку при работающем двигателе закрывается дроссельная заслонка и приходят в движение поршни, то и во впускном коллекторе создается разряжение или же вакуум. Если же заслонку поднять, то даже при работающих поршнях давление все-равно сравняется с атмосферным.

Стоит также отметить, что датчик давления в впускном коллекторе может быть двух типов:

аналоговым

и цифровым.

Первый вырабатывает аналоговый сигнал напряжения, который не всегда можно точно считать. А вот уже на цифровых устанавлена дополнительная схема, которая позволяет переобразировать аналоговый сигнал в цифровой.

Если не заводить автомобиль, то уровень давления во впускном коллекторе будет таким же, как и уровень атмосферного давления. Но вот поскольку при работающем двигателе закрывается дроссельная заслонка и приходят в движение поршни, то и во впускном коллекторе создается разряжение или же вакуум. Если же заслонку поднять, то даже при работающих поршнях давление все-равно сравняется с атмосферным.

Стоит также отметить, что датчик давления в впускном коллекторе может быть двух типов:

аналоговым

и цифровым.

Первый вырабатывает аналоговый сигнал напряжения, который не всегда можно точно считать. А вот уже на цифровых устанавлена дополнительная схема, которая позволяет переобразировать аналоговый сигнал в цифровой.

Типичные неисправности датчика абсолютного давления и их первые признаки

Возникновение неисправностей в датчике абсолютно давления может привести либо к тому, что электронный блок управления перейдет на аварийный режим работы, либо же двигатель вообще перестанет запускаться. К счастью, современные конструкции этих датчиков являются очень надежными, поэтому даже при неправильной его работе вина чаще всего заключается не в самом устройстве, а в неправильности его подключения.

Наиболее распространенной причиной нарушения функционирования датчика давления во впускном коллекторе специалисты называют неисправность в соединении входного штуцера датчика и внутреннего объема впускного коллектора. Зачастую разряжается гибкий трубопровод, который их соединяет. Довольно частыми являются случаи, когда штуцер впускного коллектора или же трубопровод «закоксовываются». Из вышеописанного можем заключить, что при выполнении проверки датчика абсолютного давления, обязательно нужно внимательно осмотреть и трубопровод, выяснить, нет ли неисправностей в нем.

Бывают случаи, когда полную замену датчика абсолютного давления приходится выполнять исключительно из-за того, что в неисправность приходит температурный датчик. Дело в том, что во многих моделях конструкции этих двух датчиков как бы объединены и не способны функционировать в отдельности друг от друга.

Но все же случатся, что причина неработающего датчика кроется в самом датчике. Чтобы определить, так ли это, приходится проводить его полноценную проверку. Как именно ее нужно проводить, мы более подробно расскажем Вам в отдельном разделе.

Бывают случаи, когда полную замену датчика абсолютного давления приходится выполнять исключительно из-за того, что в неисправность приходит температурный датчик. Дело в том, что во многих моделях конструкции этих двух датчиков как бы объединены и не способны функционировать в отдельности друг от друга.

Но все же случатся, что причина неработающего датчика кроется в самом датчике. Чтобы определить, так ли это, приходится проводить его полноценную проверку. Как именно ее нужно проводить, мы более подробно расскажем Вам в отдельном разделе.

Какая бы причина не скрывалась за неисправной работой датчика абсолютного давления, понять это мы сможем по некоторым признакам, которые находят проявление непосредственно в работе самого автомобиля. Наиболее «заметными» и важными из них являются таковые:

- повышения расхода топлива. То есть, датчик может показывать, что с давлением в коллекторе все хорошо, но на самом деле оно может сильно опуститься, в результате чего сгорать будет не воздушно-топливная масса, а практически только топливная;

Динамика разгона заметно ухудшиться, при чем отмечать этот факт Вы будете даже при езде на заранее прогретом автомобиле;

Из выхлопной трубы будет выступать очень сильный запах бензина;

Даже в теплую погоду и даже в прогретой машине может появляться белесый дым;

Во время прогревания движка очень долго не падают обороты;

При переключении между передачами автомобиль реагирует рывками;

Нестабильная работа двигателя, шумность его работы (очень часто может напоминать гул).

Таким образом, если Вы заметили такого рода «непривычное поведение» своего железного коня, в первую очередь стоит проверить, в каком состоянии находится датчик абсолютного давления в коллекторе. Понять, исправен он или нет, проще всего можно благодаря обычной поэтапной проверке, с инструкцией которой предлагаем Вам ознакомиться ниже.

Инструкция для поэтапной проверки датчика абсолютного давления

То, в какой именно последовательности следует проводить проверку датчика абсолютного давления, в многом зависит от типа его конструкции. Поскольку в разных моделях автомобилей они могут быть разными, то для Вас мы подготовили наиболее обобщенную инструкцию, которая затрагивает все типы датчиков. Итак, для проверки Вас будут нужны следующие приспособления:

- обычный вакуумный манометр;

Вакуумный насос;

Вольтметр (то есть, тестер);

Тахометр.

Вооружившись всем этим можно приступать к поэтапному выполнению следующих указаний:

1. Чтобы провести проверку датчика, который относится к аналоговому типу, возьмите переходник и подсоедините его к вакуумному шлагу между впускным коллектором и датчиком давления. К переходнику подключается манометр.

2.

Запускаем двигатель и даем ему немного времени поработать на холостом ходу. В том случае, если Вы отметите, что в коллекторе разряжение не превышает показателя в 529 мм рт. ст., то следует очень внимательно проверить состояние вакуумного шланга. Убедитесь, что на нем нет повреждений или перегибов, из-за которых может утрачиваться значительная часть воздуха. Важное значение имеет и то, насколько правильно установлен ремень привода распределительного вала. Еще одной причиной, по которой будет в разы снижаться показатель уровня разряжения – это различные дефекты диафрагмы датчика (они могут быть как заводскими, так и следствием неправильной эксплуатации).

2.

Запускаем двигатель и даем ему немного времени поработать на холостом ходу. В том случае, если Вы отметите, что в коллекторе разряжение не превышает показателя в 529 мм рт. ст., то следует очень внимательно проверить состояние вакуумного шланга. Убедитесь, что на нем нет повреждений или перегибов, из-за которых может утрачиваться значительная часть воздуха. Важное значение имеет и то, насколько правильно установлен ремень привода распределительного вала. Еще одной причиной, по которой будет в разы снижаться показатель уровня разряжения – это различные дефекты диафрагмы датчика (они могут быть как заводскими, так и следствием неправильной эксплуатации).

3. Получив все нужные показатели манометра можем заменить его на вакуумный насос. С его помощью необходимо поднять уровень разрежения до показателя в 55-560 мм рт. ст. и сразу же прекращаем откачку. Если датчик исправен, то такой уровень разрежения он будет отображать как минимум на протяжении 25-30 секунд. В противном случае датчик придется менять.

4. Если же Вам необходимо осуществить проверку датчика абсолютного давления, который относится к цифровому типу, необходимо будет воспользоваться тестером, предварительно переключив его на измерение напряжения.

5. В автомобиле включаем зажигание. Ищем контакты питания и заземления. К нашему вольтметру необходимо подключить провод, который соединяется с сигнальным контактом проверяемого датчика. Если он работает нормально, то напряжение относительно массы в среднем будет находиться в пределах 2,5 В. Если же есть какие-то неисправности – оно может быть и выше и ниже этого показателя.

6. Переключаем тестер на работу в режиме тахометра. Нам необходимо отсоединить от датчика давления вакуумный шланг. Положительный вывод тахометра подсоедините к сигнальному проводу, а вот отрицательный – к проводу заземления. При нормальной работе тахометр покажет результат в 4400-4850 об/мин.

7. Далее Вам снова понадобиться вакуумный насос, который необходимо подключить к шлангу датчика давления. Попробуйте проследить, каким будет показатель тахометра, если насосом постоянно изменять разрежение в датчике. При нормальной работе датчика, разрежение будет стабильным, так же как и показатели используемого прибора.

8. После отключения вакуумного насоса показатель тахометра должен остановиться на промежутке между 4400 и 4900 об/мин. Если показатель вашего датчика давления отклоняется от указанных цифр – он неисправен.

Разобравшись с причиной плохой работы автомобиля нужно приступать к ее устранению. Если неисправность прячется в каких-то деталях, дополняющих датчик, то сам прибор можно оставить. Однако, если проверка указала непосредственно на его неправильную работу – приступаем к замене датчика абсолютного давления.

Можно ли отремонтировать датчик абсолютного давления и как это сделать?

Ну что же, сломался датчик и что же ним делать? Конечно, можно попытаться отремонтировать, однако сразу отмети, что на подобные манипуляции его конструкция не рассчитана. Любые действия подобного рода Вам придется проводить на собственный страх и риск, что многих, конечно же, не останавливает. Дело в том, что стоимость нового датчика на сегодняшний день составляет довольно крупную сумму денег, которая колеблется в районе 1 тысячи гривен, поэтому выложить такие деньги за самое маленькое устройство автомобиля способен не каждый. Если дело не в самом датчике абсолютного давления – тогда действовать можно смелее, поскольку замену различных соединений можно проводить без опаски.

Ну что же, сломался датчик и что же ним делать? Конечно, можно попытаться отремонтировать, однако сразу отмети, что на подобные манипуляции его конструкция не рассчитана. Любые действия подобного рода Вам придется проводить на собственный страх и риск, что многих, конечно же, не останавливает. Дело в том, что стоимость нового датчика на сегодняшний день составляет довольно крупную сумму денег, которая колеблется в районе 1 тысячи гривен, поэтому выложить такие деньги за самое маленькое устройство автомобиля способен не каждый. Если дело не в самом датчике абсолютного давления – тогда действовать можно смелее, поскольку замену различных соединений можно проводить без опаски.

Для тех, кто действительно не готов на приобретение нового устройства и все же готов отремонтировать датчик абсолютного давления, мы поделимся опытом одного из автомобилистов-любителей. Итак, начать нужно с того, что датчик, отображающий абсолютное давление, снимается с автомобиля. Далее с ним необходимо провести следующие манипуляции:

1. При помощи ножа или другого острого предмета аккуратно снимаем с датчика крышку и проверяем, где именно прячется неисправность датчика.

2. При наличии ржавчины или других загрязнений на контактах устройства, их обязательно нужно тщательно и аккуратно очистить. Также, не забудьте проверить, насколько хорошо подсоединены все провода, возможно причина неисправности кроется в них. После чистки не забудьте просушить.

4. По прошествии хотя бы суток можем забирать наш датчик из батареи и обратно одевать на него крышку. Ее стыки можно также заделать при помощи того же герметика.

5. Отправляется в гараж к своему автомобилю и устанавливаем датчик абсолютного давления на его законное место. Пробуем завести автомобиль и проверяем эффективность наших работ. Если авто завелось ровно и быстро –можем констатировать, что у нас все получилось. В противном случае любые дополнительные рекомендации будут бесполезными, придется отправляться в магазин за новым устройством.

Но как бы там ни было, оставлять подобную проблему без внимания нельзя. Даже если Ваш автомобиль продолжает работать при неисправном датчике, рано или поздно двигатель все равно может заклинить, или же произойдет не менее фатальная поломка любой другой части автомобильного механизма. Поэтому, постарайтесь предотвратить не желаемые последствия заранее и привести датчик абсолютного давления в коллекторе в исправное состояние. Приятной Вам езды без лишних хлопот и растрат топлива!

Подписывайтесь на наши ленты в