Как отличить пьезо форсунку от электромагнитной дизеля. Топливная форсунка. Конструкция и принцип функционирования электрогидравлической форсунки

Форсунка дизеля – один из основных составляющих системы питания двигателя, которая напрямую подает топливо в камеру сгорания для получения воздушно-топливной смеси. Эта деталь наиболее сильно подвергается износу и требует периодического обслуживания. От качества ее работы зависит полнота сгорания топлива в цилиндре, запуск, динамика и экономичность мотора, а также токсичность выхлопных газов. Некоторые водители пренебрегают регламентными работами, в результате чего форсунки выходят из строя, требуя ремонта или замены.

Признаки неисправности дизельных форсунок

Неисправная струя может привести к тому, что она сгорит часть топлива и сжечь другие. Производители снабдили свои дизельные двигатели высокотехнологичными технологиями, предлагая все более эффективные характеристики и отвечающие новым стандартам борьбы с загрязнением. Ключ, больше крутящего момента и мощности, доступность даже холодная и приятная, все с меньшим потреблением. Однако между недостаточным временем прогрева, низкой частотой вращения двигателя и слишком частым холостым ходом в городских условиях страдают современные дизели.

Назначение и принцип работы дизельных форсунок

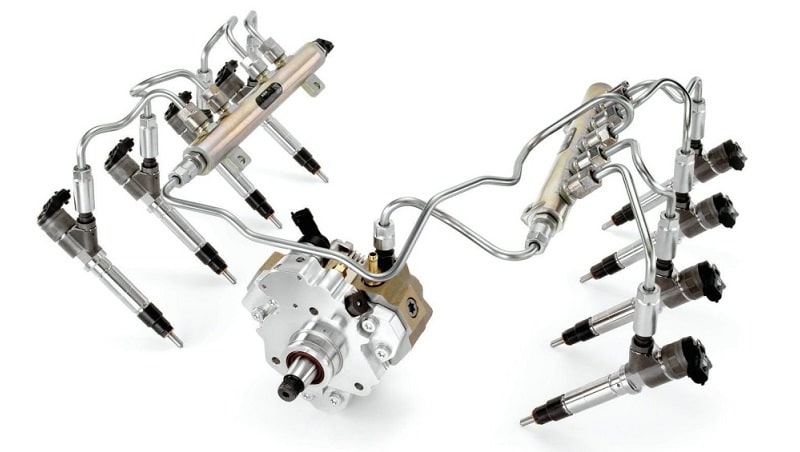

Основная задача форсунки в дизельном двигателе – это распыление топлива при обеспечении герметичности камеры сгорания. Работа систем питания с механическим управлением форсунками происходит в следующем порядке:

- Из топливного бака подается горючее к насосу высокого давления.

- Насос в необходимой последовательности распределяет и нагнетает топливо в магистрали, ведущие к форсункам.

- В форсунке топливо давит на штуцер, а от него расходится по топливным каналам к распылителю, который закрыт иглой с пружиной.

- Под воздействием давления игла открывается, и после впрыска закрывается.

В зависимости от способа управления процессом впрыска, дизельные форсунки помимо механических делятся на следующие типы:

Повышение температуры слишком низкое

Короткие отключения и слишком медленные обороты холостого хода не позволяют двигателю разогреться. Однако это условие необходимо для хорошего сгорания и нормальной работы механических элементов или деполяции. Это носит ребра и преодолевает герметичность центрального подшипника.

Условия регенерации, которые не достигнуты

В автомобиле не хватает мощности, а потребление увеличивается. Когда сажа блокирует его, компьютер просто включает индикатор сбоя. Горение менее полное, двигатель захлопывает, курит черный, а внутренняя игла инжектора изнашивается быстрее. Но для этого также необходима температура, достаточная для того, чтобы быть эффективной. Если это условие не выполняется, мочевина будет кристаллизоваться в катализаторе, закупорить его или даже сделать его постоянно неработоспособным.

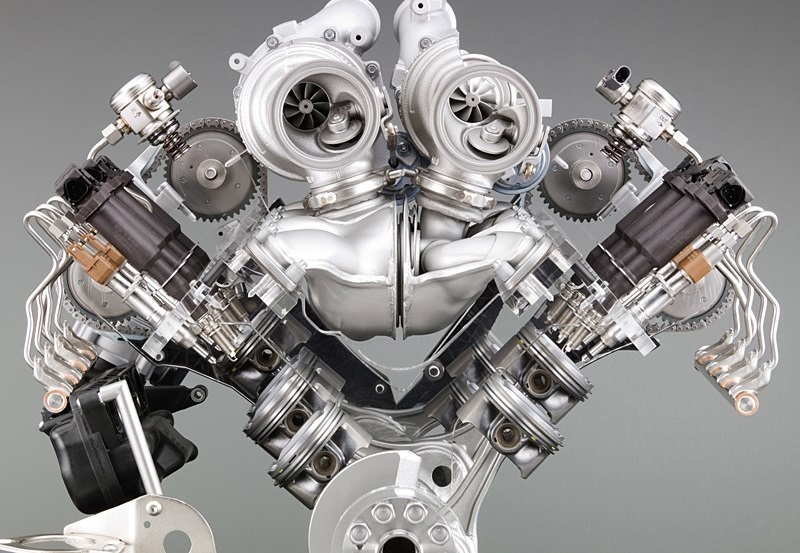

- Электрогидравлические, характеризуется наличием в конструкции электромагнитного клапана, камеры управления, впускного и сливного дросселя. Принцип их работы основывается на применении давления топлива как во время впрыска, так и при прекращении, с участием электронного клапана, который открывает сливной дроссель по команде с ЭБУ.

- Пьезоэлектрические. Отличаются высокой быстротой срабатывания и возможностью многократного впрыска за один цикл. Это осуществляется при помощи пьезоэлемента, воздействующего на корпус толкателя, который открывает переключающий клапан для поступления топлива в магистраль.

Признаки неисправности дизельных форсунок

Чтобы удалить блок и его периферийные органы, два решения: добавьте добавку к воздуху или топливу, но не играйте учеников колдуна, наливая бутылку в резервуар. Ущерб может быть хуже, чем средство. у профессионала, который будет безопасно относиться к вашему двигателю.

Наши предыдущие тесты продемонстрировали эффективность этого лечения и позволили восстановить первоначальную мощность, подавить пары, пройти технический контроль. Процесс длится от 30 до 45 минут, для каждой добавки, предназначенной для определенного элемента.

Система впрыска топлива медленно вытеснила использование карбюратора в большом производстве, так как годы «В мотоциклах» стали широко распространяться во второй половине Эта система власти также отличается в зависимости от управление положением инжектора и количеством точек, в которых происходит инъекция. В этой статье мы попытаемся понять работу прямого впрыска.

Неисправности форсунок в дизельном двигателе имеют следующие характерные признаки:

1. При неравномерном распылении (форсунка «льет»):

- Потеря мощности мотора и наличие сизого дыма из выхлопной трубы;

- Сильный стук, напоминающий стук шатуна;

- Неравномерная работа силового агрегата, вызванная нарушением работы отдельных цилиндров.

2. При падении рабочего давления впрыска (по причине усталости пружин или износа дистанционных регулировочных шайб):

В целом, однако, мы выделяем два основных типа инъекций, а именно прямые и косвенные. Чтобы понять работу двигателя с прямым впрыском, необходимо сделать краткий отчёт о том, что с косвенным впрыском. Непрямой двигатель впрыска был оснащен инжекторами, которые не распыляли топливо непосредственно в камеру сгорания, а внутри предварительной камеры, в которой «свечи накаливания» нагревали предварительную камеру. Свечи накаливания, в отличие от классических свечей, всегда горят, генерируя энергию в виде постоянной искры с течением времени.

Давление впрыска начинается с 500 бар. Эффективность двигателя с прямым впрыском дается более низкими тепловыми потерями, поскольку бензин остается в цилиндре и не испаряется на стенках впускных каналов, и, следовательно, наблюдается увеличение объемного КПД; от давления в камере сгорания и от самого прямого пути, который выхлопной газ принимает для выхода из цилиндров. Преимущества такого типа источника питания также гарантируют наилучшее.

- Наличие сизого или черного дыма из выхлопной;

- Жесткая работа двигателя.

3. Отсутствие герметичности корпуса форсунки, что проявляется в течи топлива из соединений корпуса.

Проверка дизельных форсунок

При наличии признаков неисправности форсунок, производят их проверку. Проведение процедуры может быть осуществлено как в гаражных условиях, так и на СТО при помощи диагностического стенда. Второй способ наиболее оптимальный, но имеет недостатки в виде высокой стоимости услуг и значительной удаленности сервиса. Существуют следующие способы проверки исправности форсунок:

Электропитание и питание. Как правило, это коммутаторы или концентраторы, которые поставляют дополнительные устройства по сетевому кабелю. Электропитание для свободных пар. На рисунке 2 пара контактов 4 и 5 соединена с положительным полюсом источника питания, а пара на выводах 7 и 8 - с отрицательным полюсом источника питания. Одна пара зарезервирована для каждого полюса.

Силовые пары сигналов. Некоторые производители также поставляют нестандартные источники питания и собственные устройства питания. Однако следует иметь в виду, что комбинация таких устройств разными производителями невозможна, поскольку эти устройства не соответствуют единым стандартам. Риск перегрева самого оборудования решается, но существует риск перегрева самих кабелей. Обычно отказы системы впрыска связаны с дизельными двигателями, потому что в бензиновых агрегатах он очень прочен. Тем не менее, есть недостатки инжекторов, которые ошибочно диагностируются как проблемы с воспламенением и наоборот.

1. На заведенном дизеле ставят такие обороты, когда сбои его работы слышны особо отчетливо. Форсунки последовательно отключают от магистрали высокого давления, ослабляя накидную гайку крепления на соответствующем штуцере насоса. При отсоединении неисправной форсунки характер работы двигателя не поменяется.

Замена дизельных форсунок

Поэтому перед заменой дорогостоящего бензинового инжектора стоит провести точную диагностику. Система впрыска бензина гораздо прочнее дизеля по трем причинам. Прежде всего, они более точные устройства и, следовательно, более деликатные. Во-вторых, они более тяжело обременены, а в-третьих, они работают намного дольше. Инжектор бензина чрезвычайно редок, особенно по сравнению с дизельными двигателями. Правильный диагноз отказа осложняется тем фактом, что симптомы обычно очень похожи на симптомы в случае проблем с воспламенением.

2. Проверка максиметром который выполнен в виде специальной форсунки, имеющей тарировочную шкалу для установки необходимого давления впрыска дизтоплива. Прибор представляет собой контрольный образец, при помощи которого анализируется эффективность распыла и соответствие фактического давления с требуемым в момент впрыска.

Газовые инжекторы из-за слабого рынка ремонта, обычно обмениваются на новые и не регенерируются. Поэтому, прежде чем принимать решение о покупке, необходимо провести точный диагноз. Существуют две наиболее часто встречающиеся ситуации, которые побуждают механиков к обмену инъекциями: невозможность запуска двигателя и его неравномерность работы, в том числе воспламенение.

Часто это выглядит так: все работает, и двигатель не запускается. Все диагнозы предполагают, что нет провала и, к сожалению, принято решение заменить самый надежный элемент, который является инжектором. Подтверждением «правильности» решения является добавление топлива к цилиндру, что вызывает изменение реакции привода.

3. Проверка при помощи контрольного образца рабочей форсунки, которую сравнивают с остальными. Для этого на топливную аппаратуру устанавливают тройник, при помощи которого одновременно устанавливают рабочую и тестируемую форсунку. Ослабляют затяжки гаек на остальных трубопроводах, ведущих от насоса высокого давления к нетестируемым форсункам, перекрыв подачу топлива. На декомпрессионном механизме ставят максимальную подачу топлива и начинают вращение коленвала мотора. При неисправности форсунка покажет отличия от эталона по моменту начала и качеству впрыска.

Возможно, это удивительно, но часто бывает, что поврежденный датчик уровня топлива неправильно указывает, что он находится в баке. Чем более современный автомобиль, тем чаще он имеет место. Опытный механик всегда спрашивает, есть ли топливо, а не то, что показывает индикатор. Эта прозаическая ситуация является настолько частым поводом для проблем с запуском автомобиля, что даже специалисты по техническому обслуживанию уже учат этому.

Однако это не всегда так радужно. Причиной проблем с запуском могут быть поврежденные форсунки. Первым шагом в диагностике должно быть измерение давления в силовой полосе. Если это неверно, ищите причину, возможно, в топливном насосе. Хорошее давление должно привести к разборке форсунок.

Ремонт дизельных форсунок

Загрязнение каналов внутри форсунки, по которым проходит топливо, способствует ухудшению распыления топлива и нарушению образования воздушно-топливной смеси. Максимально равномерную пульверизацию нарушают смолы, содержащиеся в соляре. Проблему нарушения подачи топлива форсунками помогает устранить промывка. Данная процедура обеспечивает удаление загрязнений внутри топливных каналов. Для ее осуществления применяются следующие способы:

После удаления всей направляющей для инъекций лучше всего использовать простой метод. После запуска стартера на мгновение следует наблюдать, выводится ли топливо из инжекторов. Если топлива нет, то отказ форсунок очевиден, но что, если он выпущен? Проблемы следует искать в самом топливе или фильтре. Остается вопрос: какова причинно-следственная связь между трудностями с запуском двигателя и последней заправкой? Также проверьте топливный фильтр.

Неравномерная работа двигателя обычно возникает из-за отсутствия зажигания на одном или нескольких цилиндрах. В отличие от ранее описанной ситуации, здесь на 95 процентов. на приборной панели появляется сообщение в виде света двигателя. Проблема в том, что многие пользователи автомобилей, особенно газовые, уже привыкли видеть это.

1. Чистка при помощи ультразвука. Эффективный способ удаления грязи, который проводится на специальном оборудовании. Снятые форсунки помещают в специальную жидкость и воздействуют ультразвуковыми колебаниями, при которых грязь в сопле разрушается в течение короткого времени.

Также: Наиболее распространенные ошибки, допущенные водителями

Отделите источник питания и диагностируйте газ в этот момент. В то время как бензиновые инжекторы портят очень редко, газ наоборот. Плохое качество деталей может выдерживать даже менее 20 000. км. Сначала вам нужно проверить, работают ли все форсунки, как уже было описано. Во втором случае стоит перевести набор элементов между цилиндрами и проверить, что изменилось. Это набор в форме инжектора, свечи зажигания, катушки и, если возможно, и провода зажигания. Мы собираем полный комплект рабочего цилиндра в неисправном и полный комплект со сломанным в том, который работал правильно.

2. Промывка топливом, содержащим специальные присадки. Наиболее популярен среди автолюбителей, так как не требует применения дорогого оборудования. Представляет собой добавление присадки в топливо, которое при прохождении через форсунку будет растворять отложения. Эффективность метода не доказана.

Затем вы должны определить, что изменилось после стирания ошибок и вождения теста. Конечно, все будет показано диагностическим тестером. Если неисправность переместилась на другой цилиндр - известно, что это один из элементов, которые были отложены. Лучше всего начинать с замены свечи зажигания и катушки, и если есть провода зажигания, их также следует заменить на новые. Лучше оставить инжектор в конце.

Основные сведения о форсунке

Вышеприведенная попытка может оказаться неэффективной, и тогда дело остается открытым и, к сожалению, очень сложным. Неисправности могут быть обнаружены случайным образом и не обязательно должны находиться в топливной системе или системе зажигания. Неравномерная работа двигателя является одним из симптомов или. Проблема также может быть внутри двигателя, особенно там, где накапливается большое количество отложений углерода.

3. Промывка на стенде при помощи специальных жидкостей. Очищение происходит при высоком давлении за счет циркуляции. Способ отличается надежностью и высокой эффективностью.

4. Ручная промывка, при которой имитируется работа форсунки. Достаточно эффективный и недорогой способ, не требующий применения специального оборудования. Для его проведения форсунки демонтируют вместе с рейкой и фиксируют над емкостью. Подача очищающей жидкости производится по прозрачной силиконовой трубке. Дозатор форсунки активируют электрическим током, подведенным по проводам от аккумулятора. Полная очистка происходит после 5-10 мин. распыления жидкости. Сам процесс состоит из следующих этапов:

Конечно, многое зависит от качества топлива и способа использования автомобиля, а также от других возможных неисправностей оборудования или самого двигателя, что может значительно сократить долговечность форсунок. Однако, если в двигателе ничего плохого не происходит, инжектора должны выдерживать в приличной форме около четверти миллиона километров. Симптомы износа обычно увеличиваются постепенно: используемые инжекторы вызывают эффект курения черного при ускорении, более изношенные наконечники инжектора, тем больше сажи производит двигатель; более высокое сгорание становится заметным, мощность двигателя падает; утром, особенно при низких температурах, двигатель срабатывает с заметной задержкой.

- С форсунки снимают фильтры и резиновые уплотнители, чтобы под воздействием жидкости они не вышли из строя;

- Организуют герметичное соединение баллона с жидкостью и форсунок через силиконовую трубку;

- Подводят электропитание от аккумулятора с помощью пары проводов;

- К разрыву одного провода подводят кнопку для размыкания цепи, второй провод оставляют целым;

- При нажатии кнопки происходит впрыск, который продолжается до момента равномерного распыления струй жидкости.

Достаточно часто некачественный впрыск происходит по причине засорения или износа сопел форсунки, что достаточно хорошо видно в процессе диагностики неисправностей. Для устранения поломки корпус детали разбирают и тщательно промывают в керосине, наружный нагар удаляют деревянным скребком, а отверстия прочищают мягкой стальной проволокой, диаметр которой меньше отверстия сопла. При увеличении размера сопла более чем на 10 %, или разнице в диаметре отверстий на 5%, распылитель заменяют на новый.

Одним словом: автомобиль становится все хуже и хуже, что владелец часто объясняет просто: двигатель изношен, это должно быть так. Между тем, во многих случаях достаточно заботиться о системе впрыска, и часто только для топливных форсунок, так что двигатель восстанавливает прежнюю эффективность. К сожалению, форсунки, особенно электромагнитные, дороги, пьезоэлектрические инжекторы немного дешевле. Однако, хотя «пьезоэлектрики» в принципе невосстанавливаются, и в любом случае в меньшей степени электромагнитные инжекторы - как можно больше.

Иногда форсунка может давать течь, которую возможно устранить притиркой иглы к седлу. Течь может возникать и при нарушении уплотнения в торце иглы (уплотняющем конусе). Притирка производится разведенной в керосине пастой ГОИ, при которой избегают ее попадания в зазор между направляющей и самой иглой. После притирки все делали промывают в керосине или чистом дизтопливе, продувают сжатым воздухом, и после сборки снова тестируют на герметичность.

Что бы ваши форсунки служили долго, используйте .

Замена дизельных форсунок

Замена дизельных форсунок производится при полном выходе из строя детали. Процедура, выполненная работниками СТО, достаточно дорогостоящая, но ее можно проделать самостоятельно. Для этого потребуются следующие инструменты:

- Динамометрический ключ с удлинителем.

- Специальная головка под форсунки.

- Рожковый ключ на 17.

- Пинцет.

Процедура замены осуществляется в следующем порядке:

- Отвинчивание гаек с трубок высокого давления.

- Выкручивание самих форсунок (иногда происходит сложно из-за прикипания резьбы).

- Демонтаж пинцетом термоизоляционных шайб или их остатков (повторно старые шайбы устанавливать нельзя).

- Установка новых термоизоляционных шайб и новых форсунок, которые ввинчивают с необходимым усилием при помощи динамометрического ключа.

- Сборка топливной системы в обратном порядке.

Инжектор - это революция в автомобилестроении. Сам по себе механизм сложный и для максимальной производительности его работа должна быть хорошо отлажена. Инжекторная система подачи топлива в двигатель работает по средствам ЭБУ (электронный блок управления), который высчитывает параметры топливной смеси перед ее подачей в цилиндры и управляет подачей напряжения на для создания искры. Инжекторные агрегаты сместили с производства карбюраторные моторы.

В карбюраторных устройствах задачу подачи исполняет механический эмулятор, что не совсем удобно, потому что его система не способна сформировывать оптимальную смесь при низких температурах, оборотах и старте двигателя. Использование компьютерного блока дало возможность максимально точно осуществлять расчет параметров, и беспрепятственно на любых оборотах и температуре подавать топливо, соблюдая при этом экологические стандарты. Минус наличия ЭБУ в том, что если возникнут проблемы, например, слет прошивки, то мотор начнет работать либо с перебоями, либо вовсе откажется функционировать.

Инжекторный двигатель

Вообще, инжекторный двигатель работает по тому же принципу, что и дизельный. Отличие только в устройстве зажигания, которое придает ему мощности на 10% больше чем у карбюраторного мотора, что не так уж и много. О плюсах и минусах системы пусть спорят профессионалы, но знать устройство инжектора или хотя бы иметь представление о его строении обязан каждый водитель, планирующий ремонтировать двигатель собственноручно. Также со знаниями инжекторного узла, вас не смогут обмануть на СТО недобросовестные работники.

Инжектор по сути, форсунка, выступающая распрыскивателем горючего в двигателях. Изготовлен первый инжекторный мотор был в 1916 году российскими конструкторами Стечкиным и Микулиным. Однако воплощена система впрыска топлива в автомобилестроении, была только в 1951 году западногерманской компанией Bosch, которая наделила двухконтактный мотор незамысловатой механической конструкцией впрыска. Примерил на себя новинку микролитражный купе «700 Sport» компании Goliath из Бремена.

По прошествии трех лет задумку подхватил четырехконтактный мотор Mercedes-Benz 300 SL - легендарное купе «Крыло Чайки». Но, так как жестких экологических требований не было, то идея инжекторного впрыска была не востребована, а состав элементов сгорания двигателей не вызывал интереса. Главной задачей на тот момент было повысить мощность, поэтому состав смеси составлялся с расчетом избыточного содержания бензина. Таким образом, в продуктах сгорания, вообще, не было кислорода, а оставшееся несгоревшее горючие образовывало вредоносные газы посредством неполного сгорания.

Установлен инжекторный двигатель

Стремясь увеличить мощность, разработчики ставили на карбюраторы ускорительные насосы, заливавшие горючие в коллектор с каждым нажатием на педаль акселератора. Только в конце 60 х-годов 20 века

проблема загрязнения окружающей среды промышленными отходами стала ребром. Транспортные средства заняли лидирующую строчку среди загрязнителей. Было решено для нормальной жизнедеятельности кардинально перестроить конструкцию топливного аппарата. Тут-то и вспомнили за инжекторную систему, которая гораздо эффективнее обычных карбюраторов.

Так, в конце 70-го

произошло массовое вытеснение карбюраторов инжекторными аналогами, превосходящими во много раз эксплуатационными характеристиками. Испытательной моделью выступил седан Rambler Rebel («Бунтарь») 1957 модельного года. После инжектор был включен в серийное производство всеми мировыми автопроизводителями.

Обычно он имеет в своей конструкции следующие составляющие:

- ЭБУ .

- Форсунки .

- Датчики .

- Бензонасос .

- Распределитель .

- Регуляторы давления .

Если описывать коротко принцип работы инжектора заключается в следующем:

Электронный блок управления

Его задача беспрерывно анализировать поступающие параметры от датчиков и давать команды системами. Компьютер учитывает факторы внешней среды и особенности различных режимов работы двигателя, при которых происходит эксплуатация. В случае выявления несовпадений, центр подает команды исполнительным элементам для коррекции. ЭБУ также имеет систему диагностики. Когда случается сбой, она распознает возникшие неполадки, оповещая водителя индикатором «CHECK ENGINE». Вся информация о диагностических кодах и ошибках хранится в центральном блоке.

Различают 3 вида памяти:

Расположение, классификация и маркировка форсунок

После разбора вопроса как работает инжектор, просмотрим поверхностно всю инжекторную систему. Инжекторная система, производит впрыск горючего во впускной коллектор и цилиндр мотора посредством форсунки, которая способна за секунду открываться и закрываться много раз. Система делится на два типа. Классификация зависит от расположения крепления форсунки, устройства ее работы и количества:

Есть несколько классификаций распределительного впрыска:

- одновременный – работа всех форсунок синхронна, то есть впрыск идет сразу во все цилиндры;

- попарно-параллельный – когда одна открывается перед впуском, а другая перед выпуском;

- фазированный или двухстадийный режим – инжектор открывается только перед впуском. Дает возможность на малых оборотах, при резком нажатии на педаль акселератора увеличить момент двигателя. Впрыск проходит в два этапа.

- непосредственный (впрыск на такте впуска) GDI (Gasoline Direct Injection) – струя идет сразу в камеру сгорания. Для моторов с таким впрыском требуется и более качественное топливо, где незначительное количество серы и других химических элементов. Мотор GDI способен исправно служить в режиме сгорания сверхобедненной топливовоздушной смеси. Меньшее содержание воздуха делает состав менее воспламеняемым. Горючее внутри цилиндра прибывает как облако, пребывающее рядом со свечей зажигания. Смесь схожа с стехиометрическим составом, который легко воспламеняется.

Инжекторные форсунки имеют разный способ подачи струи:

Нейтрализатор/катализатор

Для сокращения выброса окисей углерода и азота, в инжектор был добавлен каталитический нейтрализатор. Он преобразует выделенные из газов углеводороды. Применяется на инжекторах лишь с обратной связью. Перед катализатором имеется датчик содержания кислорода в выхлопных газах, по-другому его называют как лямбда-зонд. Контроллер, получая информацию от датчика, вытягивает подачу топливной смеси до нормы. В нейтрализаторе есть керамические составляющие с микроканалами, где содержатся катализаторы:

Нельзя чтобы мотор с нейтрализатором работал на этилированном бензине. Это выведет из строя не только нейтрализаторы, но и датчики концентрации кислорода.

Так как простых каталитических нейтрализаторов недостаточно, то используется рециркуляция отработавших газов. Она существенно убирает образовавшиеся оксиды азота. Помимо этого, для этих целей устанавливается дополнительный NO-катализатор, так как система EGR не способна создать полное удаление NOx. Есть два типа катализаторов для понижения выбросов NOx:

- Селективные . Не привередливы к качеству топлива.

- Накопительного типа . Гораздо эффективнее, но очень чувствительны к высокосернистым горючим, что нельзя сказать о селективных. Поэтому они обширно применяются на авто для стран с малым количеством серы в топливе.

Основные датчики

Система подачи топлива

Узел включает в себя:

Рассмотрим, как работает бензонасос на инжекторе. Насос находится в топливном баке и подает бензин на рампу под давлением 3,3–3,5 Мпа, что обеспечивает качественный распыл горючего по цилиндрам. Если обороты мотора увеличиваются, заметно возрастает и аппетит, то есть для сохранения давления, в рампу нужно поставлять больше бензина. Поэтому бензонасос по оповещению контроллера начинает ускорять вращения. Вовремя, прохода бензина к топливной рампе, лишнее убирается регулятором давления и спускается назад в бензобак, поддерживая тем самым постоянное давление в рампе.

Топливный фильтр находится под капотом кузова за топливным баком, он вмонтирован между электробензонасосом и топливной рампой в подающую магистраль. Его конструкция не разбирается, она являет собой металлический корпус с бумажной фильтрующей установкой.

Есть прямой и обратный топливопровод. Первый нужен для топлива, идущего из модуля насоса в рампу. Второй возвращает излишки горючего после регулятора назад в бензобак. Рампа – полая планка, соединённая с форсунками, регулятором давления и штуцером контроля давления в системе. Установленный на ней регулятор контролирует давление внутри ее и во впускной трубе. Его конструкция содержит мембранный клапан с диафрагмой и пружину, поджатую к седлу.